聚烯烃熔点对沥青包装袋灌装性能的影响

2020-06-05

(中石油克拉玛依石化有限责任公司炼油化工研究院, 克拉玛依 834000)

沥青包装方式逐渐向多元化方向发展以适应市场需要,目前主要有铁通、保温罐车、软包装等包装方式。各种包装方式都有各自的适应性,但都存在一定的局限性。铁桶包装成本高,须使用烘房或专用脱桶设备;保温罐车的包装成本低,但是在运输过程中需要反复加热,对沥青质量有负面影响;沥青软包装便于储存,适用于中远距离及一些交通不便利地区的沥青运输。

软包装一般有纸袋包装和塑料包装两种方式,其中纸袋包装使用时容易与沥青黏连,使用后残留纸袋的处理会造成环境污染。而塑料软包装,一般以聚烯烃为主体原料制成,在一定温度下进行沥青灌装,使用时包装袋和沥青能够混熔,不存在环境污染,是一种较为环保的沥青包装方式[1]。但是,随着改性沥青、高黏沥青等沥青产品的不断开发应用,对包装袋的承温及熔化提出了更高的技术要求。要求包装袋能够满足不同沥青产品对灌装温度的技术要求,并且与沥青相容性好,熔化后不会漂浮在沥青表面以及影响沥青性质。本研究中对常用的聚烯烃材料进行熔点测试及耐热试验,并进行包装袋配方试验、吹膜制袋试验及沥青灌装试验,以考察不同熔点聚烯烃材料单独或复配使用时对沥青包装袋灌装温度的影响。

1 试验部分

1.1 试验原料

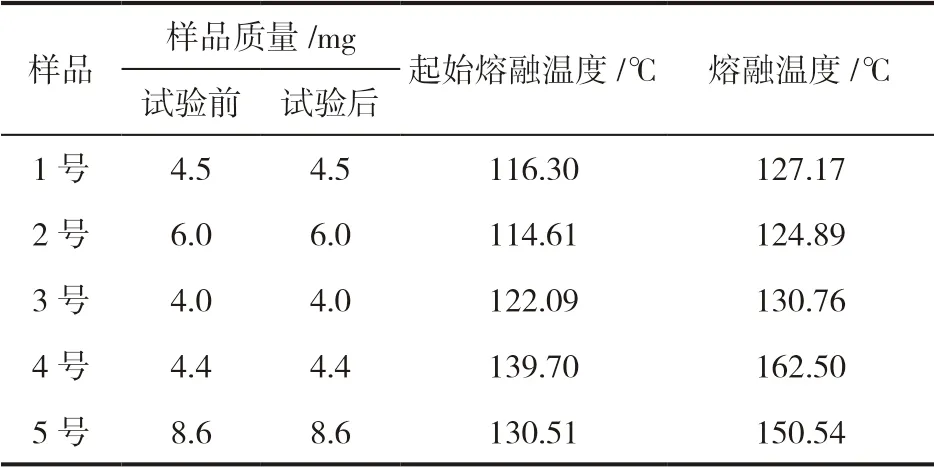

沥青塑料包装袋一般以聚烯烃类产品为原料,本试验中选取不同种类的聚烯烃作为原料,表1中1-3 号为三种聚乙烯原料,4、5 号为两种聚丙烯原料,具体各种材料的基本性质见表1。

表1 不同原料基本性质

从表1可以看出,所选择的三种聚乙烯,密度或熔体质量流动速率,简称MFR(Melt massflow rate)有所不同,其中1 号、2 号密度相同,MFR 值有一定差别,3 号密度大,并且MFR 值相对较大;三种聚乙烯中1 号的拉伸断裂标称应变最大,3 号的拉伸屈服应力最大;两种聚丙烯4 号、5 号MFR 分别为3.0 和12,其中5 号的 Izod 冲击强度更大。

1.2 试验方法

(1)原料耐热试验。因为聚烯烃产品的基本性质中没有明显的关于材料耐热以及熔化温度的数据,本项研究中自行设计了耐热试验方法,通过耐热试验和差示扫描量热法(简称DSC)考察原料的耐热温度和熔融温度。

耐热试验:将少量各种原料置于烘箱内,每次升温5 ℃,在各温度下恒温15 min,观察各聚烯烃的形态变化,将颗粒开始黏连或形态开始发生变化之前的温度视为耐热温度;

DSC 分析:根据GB/T 19466.3—2004《塑料差示扫描量热法》试验方法测试原料的熔融(也可称为熔化)温度,试验条件中升温速率为20 ℃/min,该方法包括两段升温扫描过程,第一段升温程序为消除热历史,第二段为熔融温度测试曲线。熔融温度以消除热历史后的熔融峰进行计算[2]。由于样品内部以及样品皿均存在温度梯度,会使样品与样品皿接触的部分首先开始出现相变,此时为起始熔融温度。

(2)以聚烯烃为原料,设计包装袋配方。对配方原料进行称量、混合均匀,在平行双螺杆挤出机上进行挤出造粒后,在小型试验吹膜机上对混合粒子进行吹膜试验。混合挤出造粒采用SHJ-20C 双螺杆挤出机,由南京杰恩特机电有限公司生产;混合粒子吹膜采用XH-430B 小型试验吹膜机,由东莞锡华检测仪器有限公司生产;

(3)对各配方包装膜进行沥青热灌试验,试验中将包装膜单层套在1 L 缸子内,灌入约600 g热90 号道路沥青,观察包装膜状况,考察其灌装温度。

2 试验结果与讨论

2.1 耐热试验

为了考察各种聚烯烃的耐热性能,按照1.2(1)中的方法进行耐热试验,具体结果见表2、表3。

表2 原料耐热试验1

表3 原料耐热试验2

由表2中的试验现象可以看出,三种聚乙烯中1 号耐热温度为120 ~125 ℃,2 号为120 ℃,之后随温度升高,外观均为缓慢逐渐黏连,一直为胶黏态;3 号耐热温度高于1 号和2 号,耐热温度为130 ℃,并且在135 ~140 ℃颗粒迅速熔为液态。

由表3中的试验现象可以看出4 号聚丙烯的耐热温度为160 ℃,5 号的耐热温度为155 ℃。

2.2 DSC 分析

采用GB/T 19466.3—2004 测试各种聚烯烃的熔化温度。DSC 分析中称量测试前后样品质量,没有变化,说明样品在测试温度范围内没有发生化学反应,具体测试结果见表4。

由表4中的DSC 分析结果可以看出,各种聚烯烃熔融温度与耐热试验的结果基本一致,DSC分析结果数据更精确,耐热试验结果更为直观。

表4 原料熔化温度测试结果

2.3 配方设计及吹膜试验

为考察不同熔点的聚烯烃对包装袋沥青灌装温度的影响,分别以表1中的聚烯烃类材料单独或两两复配,设计包装袋配方,其中3 号聚乙烯原料的MFR 值太大,不适合单独吹制薄膜。另外,每个配方中均外加0.3%硬脂酸作为润滑剂,以及0.03%的抗氧剂。具体各配方如表5所示。

表5 沥青包装袋试验配方 %

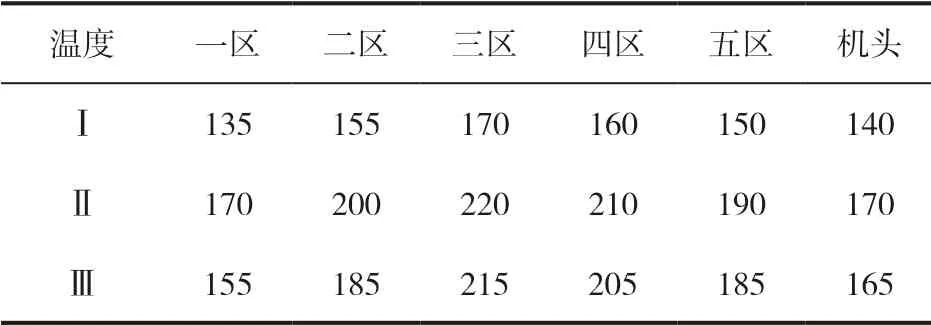

为保证配方5 ~8 中的聚烯烃能够混合均匀,将配方原料分别经过称量,初步混合后,在上文1.2(2)所述平行双螺杆挤出机上进行挤出造粒,挤出造粒机各区工艺控制温度设定见表6。

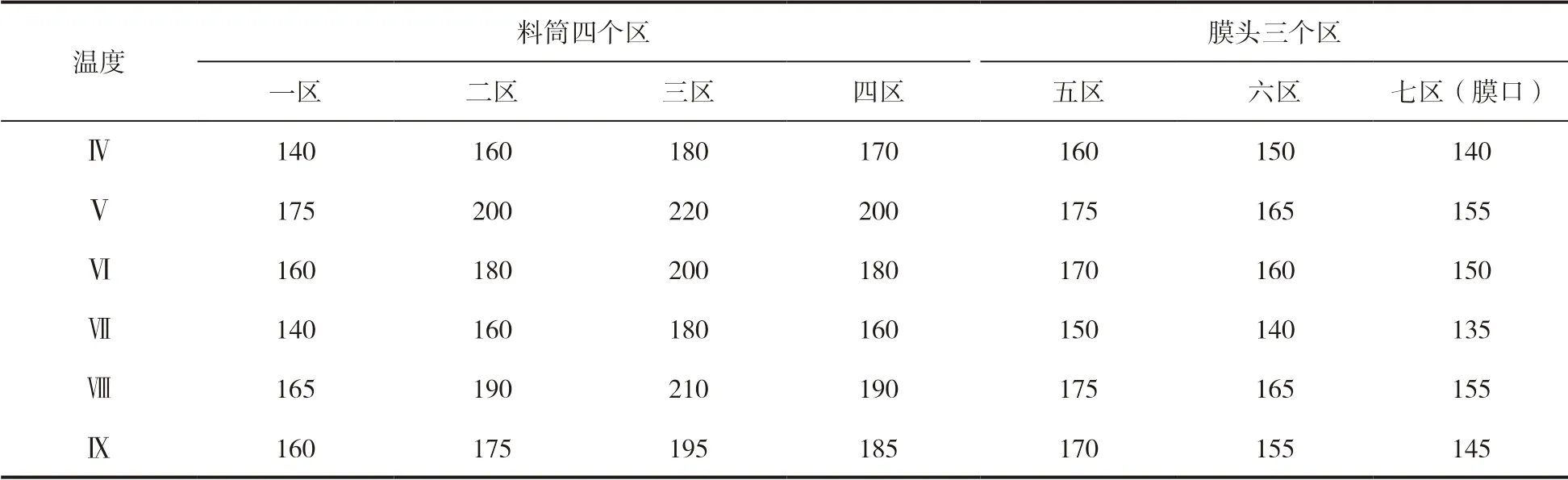

其中配方5 按温度Ⅰ设定,配方6 按温度Ⅱ设定,配方7、配方8 按温度Ⅲ设定。然后在小型试验吹膜机上分别将各配方粒子吹膜,试制包装袋小样,试验中各塑料熔体连续通过膜口挤出,由压缩空气上吹吹胀、风环冷却和变频牵引获得双折塑料包装袋,包装膜厚度为(0.06±0.01) mm,宽度为(18±2) cm。为保证各配方塑料熔体熔化均匀,以避免薄膜呈现树皮状、薄厚不均等现象,需设定合适的吹膜工艺温度,具体如表7所示。

表6 挤出造粒机各区工艺控制温度 ℃

配方1、2 按温度Ⅳ设定,配方3 按温度Ⅴ设定,配方4 按温度Ⅵ设定,配方5 按温度Ⅶ设定,配方6 按温度Ⅷ设定,配方7、配方8 按温度Ⅸ设定。其中由4 号聚丙烯材料单独吹制的配方3 薄膜硬,单向易撕裂,4 号聚丙烯复配1 号聚乙烯的配方6 薄膜性能得到改善,其它配方薄膜均较好。最后,将所吹制的各配方包装膜封切制袋,完成包装袋的制备。

2.4 热灌试验

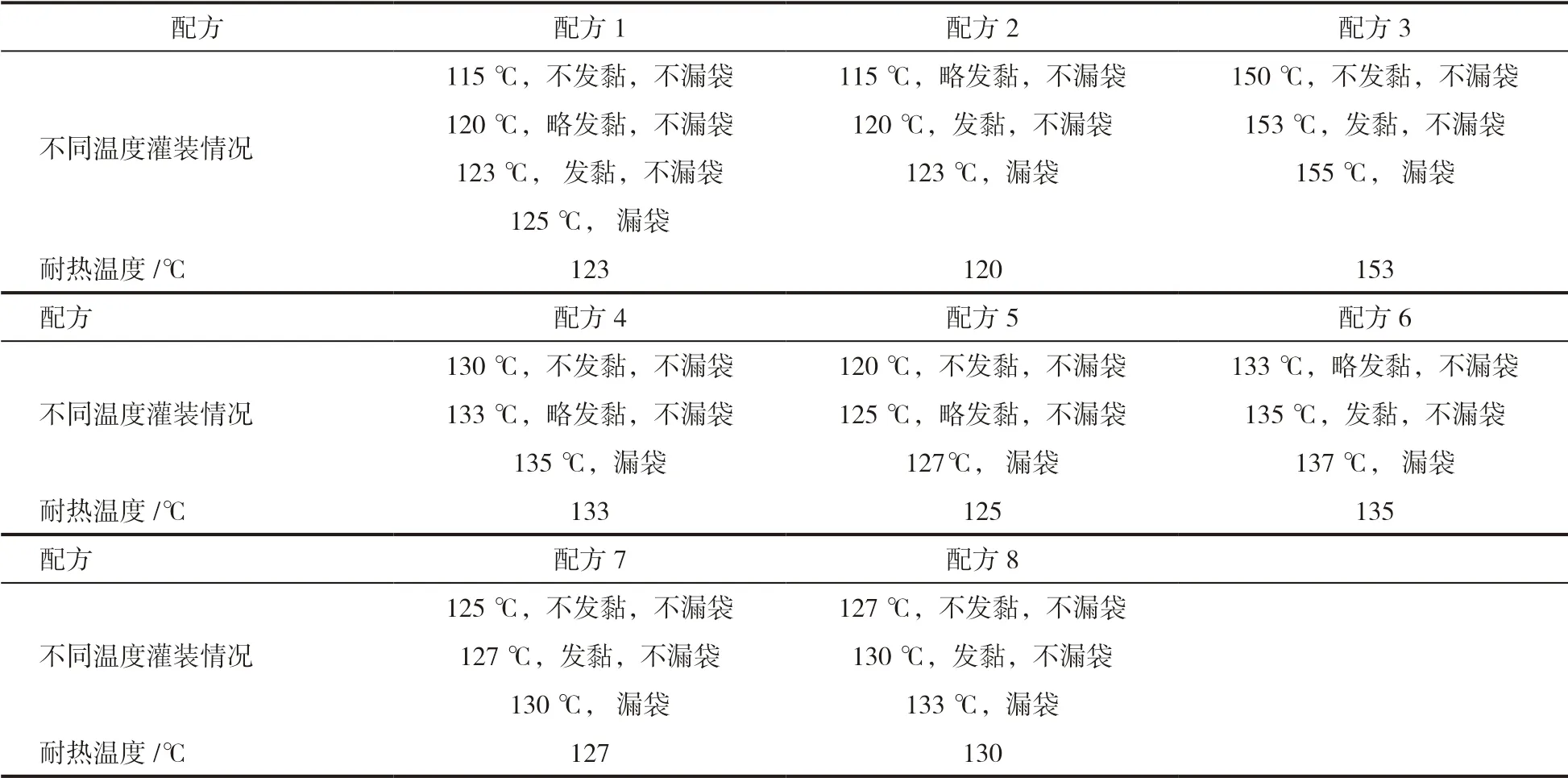

对9 个配方所试制的包装袋小样按照1.2(3)中的方法进行沥青热灌试验,试验结果如表8所示。其中包装袋发黏、不漏袋的状况视为可以灌装的最高温度,即耐热温度。

表7 吹膜机各区工艺控制温度 ℃

表8 包装袋热灌试验

由表8中的试验结果可以看出,一种聚烯烃单独吹膜,配方1、2 薄膜的热灌温度分别为123 ℃、120 ℃,略低于原料的耐热温度;配方3 热灌温度为153 ℃,配方4 为133 ℃,分别比原料耐热温度低10 ℃和17 ℃;两种聚烯烃复配吹膜,由3 号和1 号聚乙烯复配后的配方5,可以吹膜制袋,并且沥青热灌温度比单独1 号材料的配方1高2 ℃,为125 ℃;由1 号聚乙烯复配4 号聚丙烯的配方6 热灌温度为135 ℃;由2 号、3 号聚乙烯材料分别与5 号聚丙烯材料复配后的配方7和配方8 的热灌温度分别为127 ℃、130 ℃。可以看出,两种不同耐热温度的聚烯烃复配后,所制备包装袋的耐热温度,不是简单的线性关系,而是更接近耐热温度低的那种材料;同时,由灌装过程中包装袋由发黏到漏袋的变化情况可以看出,聚烯烃材料MFR 值大,或复配MFR 值大的聚烯烃材料,包装袋由发黏到漏袋的变化会更快。

3 结论

(1)自行设计的耐热试验可以很好的反应聚烯烃材料的耐热温度,测试结果与差示扫描量热法(DSC)所测试熔融温度有很好的一致性,并且更为直观。

(2)如聚烯烃适合单独吹膜制袋,由该材料所制备的包装袋薄膜的沥青热灌温度会比原料的耐热温度低,并且有些材料吹膜后耐热温度比原料低很多。

(3)可以通过聚烯烃材料之间的复配,改变材料的吹膜性能以及耐热温度,以满足不同沥青对热灌温度的需要,但两种材料复配后的耐热温度不是简单的线性关系,而是更接近于耐热温度低的那种材料。

(4)由灌装过程中包装袋由发黏到漏袋的变化情况可以看出,聚烯烃材料MFR 值大,或复配MFR 值大的聚烯烃材料,包装袋由发黏到漏袋的变化会更快。