核心机驱动风扇级与高压压气机匹配试验中外涵排气系统的设计与试验验证

2020-06-05马昌友侯敏杰裴会平

马昌友,侯敏杰,梁 俊,裴会平

(1.中国航发上海商用航空发动机制造有限责任公司,上海 201306;2.中国航发四川燃气涡轮研究院,四川绵阳 621000)

1 引言

双外涵变循环发动机是当前研究最为广泛、发展较为成熟的一款变循环发动机,由于其具有集涡喷发动机和涡扇发动机优势于一身的特点,在军用航空领域和邻近空间飞行方面具有广泛的应用前景,成为新一轮航空发动机竞赛中世界各国致力研究的热点[1-2]。核心机驱动风扇级(CDFS)是双外涵变循环发动机的关键部件之一,美、英、法、日等国对其进行了持续、深入的研究[3-7]。国内对变循环发动机的研究起步较晚,有关CDFS的研究较少,且主要集中在以单外涵模式设计点进行气动造型设计,并兼顾双外涵模式下的性能,通过数值模拟或部件试验对CDFS性能和流场进行优化研究[8-12]。张鑫等[13]认为,CDFS的气动设计难点不仅体现在如何兼顾CDFS在单外涵模式和双外涵模式下的性能,还体现在CDFS与高压压气机(HPC)的匹配。刘宝杰等[14]对CDFS与HPC匹配在设计转速下内、外涵单独节流进行了数值模拟,论证了外涵单独节流可以实现涵道比大范围调节的能力,但未对其与HPC匹配环境下的性能进行试验验证。马昌友等[15]通过建立CDFS与HPC匹配状态点关联预估简化方程,发展了匹配性能预估程序,然后基于两个压缩部件性能试验数据进行了典型匹配状态涵道比预估及特点分析,深入研究了等转速下涵道比调节对两个压缩部件工作状态点变化规律及匹配性能的影响。

与CDFS或带级间引气的HPC单独部件试验相比,CDFS与HPC匹配试验时,不仅需对HPC级间引气率进行控制,还要对匹配涵道比进行控制,这使得常规单轴单涵道压气机试验器难以直接满足其试验需求。严格说来,CDFS与HPC匹配试验应在单轴双涵道压气机试验器上开展,但目前国内此类试验器的内、外涵出口在同一个轴向位置,而CDFS与HPC匹配试验件的外涵出口与内涵HPC出口处于不同轴向位置,开展CDFS与HPC匹配试验,需将外涵气流通过HPC机匣外的环形转接段引出至与HPC出口相同的轴向位置,这不仅增加了匹配试验件的设计难度,还增加了HPC的级间和出口气流参数的测试难度。

为搭建CDFS与HPC匹配试验验证平台,本文针对CDFS与HPC匹配试验环境下的外涵气流和HPC级间气流的特点,基于与CDFS和HPC部件试验相同的单轴单涵道压气机试验器,提出采用大流量、低压损的抽气系统和直排大气的放气系统分别调节外涵流量和HPC级间引气流量,以实现匹配试验过程中对涵道比和HPC级间引气率的有效控制。

2 匹配试验平台搭建方案

研究对象为某CDFS与HPC匹配试验件,如图1所示。图中bi、bo、yq分别为外涵流道支板进口截面、外涵排气孔口截面、级间引气口截面。CDFS与HPC同轴串装在一起,并设计有外涵流道,试验中除需控制外涵流量外,还要控制HPC第二级级间引气率保持不变。CDFS与HPC匹配试验在中国航发四川燃气涡轮研究院全台压气机试验器上开展。该试验器为敞开节流式单轴单涵道轴流压气机试验器,只含有一路抽气系统,仅可满足一般多级压气机级间气流小流量引气,无法满足CDFS与HPC匹配试验时同时对外涵流量和HPC级间引气流量控制的需求。

图1 CDFS与HPC匹配气动布局Fig.1 The matching aerodynamic configuration between CDFS and HPC

从文献[14-15]可知,外涵流量(涵道比)影响匹配性能,而外涵流道出口气流的排出方式并不影响CDFS与HPC的匹配性能。为降低匹配试验件设计和试验设备改造难度,本文采用HPC部件试验时级间引气的方式模拟外涵排气,在匹配试验件外涵机匣周向开设多个排气孔,通过集气装置收集外涵气流后,再对外涵流量进行测量和控制。即通过增加一路大流量引气系统用于外涵排气,基于单轴双涵道压气机试验器构建CDFS与HPC匹配试验平台。

与HPC出口内涵高压气流采用直排大气方式不同的是,CDFS出口外涵气流需采用带抽气能力的引气系统进行排气。这是因为,CDFS与HPC匹配试验时设计功率达到了CDFS的7.00倍或HPC的2.07倍,甚至是两者总和的1.60倍,如表1所示(表中功率值均以CDFS设计功率进行了无量纲处理)。受动力输出功率的限制,为降低匹配试验件实际功率消耗,CDFS与HPC匹配试验时试验件进口必须进行较大程度的节流(预估≯0.60)。由于CDFS压比低,再加上外涵流道的气动损失,导致外涵出口气流压力较低,甚至低于大气压。

根据文献[15],随着转速的降低,匹配涵道比值增大。在相对换算转速0.85时,外涵流量需求最大,预估CDFS与HPC匹配试验件外涵流量最大需求将达3.00 kg/s以上。而现有抽气系统设计时主要用于多级高压压气机级间引气,流量较小,抽气条件下最大引气流量不足1.00 kg/s。在考虑改造成本和改造周期的情况下,本文提出将现有抽气系统改造成直排大气的放气系统,即不再连接抽气总管,用于HPC级间引气,另新增一路大流量引气系统连接至抽气总管,利用抽气机组降低该引气系统的背压,进一步提高其引气能力,构建低背压、大流量外涵排气系统,其具体结构如图2所示。

表1 CDFS和HPC及两者匹配功率对比Table 1 CDFS and HPC matching power comparison

图2 CDFS与HPC匹配试验器示意图Fig.2 Schematic diagram of the matching tester between CDFS and HPC

3 HPC级间引气直排大气可行性分析

CDFS与HPC匹配试验时,采用直排大气的放气系统进行HPC级间引气率控制,是考虑到经过CDFS和HPC前两级增压,即使在匹配试验件进口节流情况下,引气压力仍然大于大气压,气流密度较大,引气气流速度较低,流经引气系统的气流总压损失较小。图3给出了HPC试验件单独试验性能录取时,试验件引气口总压与大气压之间相对比值pyq/ph随试验件转速的变化趋势。可以看出,尽管低转速时引气压比较低,高转速时试验件进口节流程度较大,但在整个性能录取转速范围(相对换算转速0.60至1.00)内,引气口处总压均明显高于大气压。

图3 HPC部件试验时试验件引气口相对总压随转速变化趋势Fig.3 The relative total pressure variation trend with the HPC’s bleed slot during component test

当CDFS与HPC匹配后,在低转速下,动力功率需求较低,试验件进口尽量少节流。同时,考虑到CDFS对气流增压,匹配试验环境下的HPC级间引气压力不会比部件试验环境下的低,采用直排大气的放气系统进行匹配环境下HPC级间引气可满足试验需求。当试验件转速低于性能录取转速范围时,可能存在引气口压力低于大气压,使得引气气流无法通过放气系统排出,但较低的引气率不会对试验件的安全运行造成影响。

4 外涵排气系统设计

外涵排气系统除需与含补气阀(调节背压)的抽气总管连接外,其结构与HPC级间引气用放气系统的基本相同,均由集气装置、流量测量与控制装置等组成。其中,集气装置用于收集从试验件外涵排气口排出的气流,并排出到外涵流量测量与控制管道中;流量测量装置除应满足外涵流量测量范围要求外,和集气装置一样,还应具有低总压损失以增大外涵排气能力。流量控制装置一般由电动调压阀控制,当外涵流量控制精度要求较高时,可通过并联一小管径调压阀进行流量微调。

原有压气机级间引气用抽气系统的集气装置为结构紧凑的O型结构,并采用金属软管与试验件软连接,流量测量装置则选用孔板流量计。为更好地指导外涵排气系统设计,采用Fluent商业软件对其集气装置和流量测量装置进行数值模拟,计算状态和计算结果如表2所示。计算状态1、2分别对应相对换算转速1.00和0.85时CDFS出口气流状态。计算时,进口给定总压和总温,出口给定背压(为抽气总管最小允许静压)。可见,两个状态下的物理流量略有差别,但换算到标准大气进气条件下流量基本相同。这是由于两种计算状态下该抽气系统的抽气能力达到了极限。图4给出了计算状态2引气系统压力分布计算结果。可看出,O型集气装置出口区域和孔板流量计喉部是产生气流总压损失的主要区域,也是影响抽气系统抽气能力的主要瓶颈。O型集气装置出口处的气流折转角较大,气流容易发生分离,导致流道堵塞;孔板流量计属于节流式测量元件,气流通过其喉部流速加快,从而产生较大的压差,提高了流量测量精度,但这也使得气流的总压损失较大。

表2 现有抽气系统引气能力计算结果Table 2 The calculation result of the current bleeding capacity

图4 O型集气装置和流量测量装置的压力分布云图Fig.4 Total pressure cloud chart of O-type gas collector and flowmeter

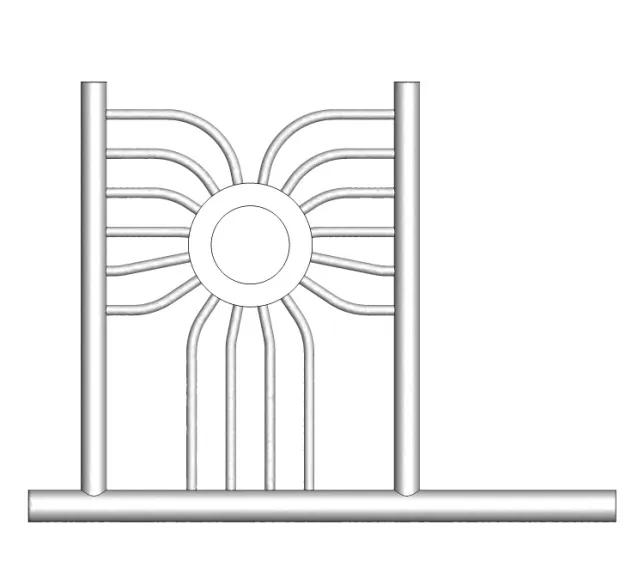

为克服现有O型集气装置存在的结构缺陷,本文采用了U型结构方案,见图5。U型集气装置由一根与抽气总管管径相同的水平主管道和两根含多个引气接口的竖直分支管道组成,安装在与试验件外涵引气口相近的轴向位置处。分支管管径选取原则为,两根分支管的流通面积总和略大于主管流通面积。匹配试验件外涵排气孔与分支管的引气口采用相同管径的金属软管一一相连,并尽可能缩短软管长度,以降低外涵气流在软管中的总压损失。

图5 U型集气装置结构设计方案Fig.5 Structural design of U-type gas collector

图6给出了U型集气装置压力分布计算结果,计算状态按表2中状态1给定。可见,集气装置压力沿程变化明显平缓,流量达到了3.67 kg/s,为原O型集气装置最大排气流量的3倍。需注意,以上数值计算时集气装置与试验件之间的金属软管视为光滑管,因此实际最大排气流量略小。为降低流量测量装置对气流的总压损失,选用阿牛巴流量计进行外涵流量测量。该流量计具有测量精度高、量程比大、总压损失小、调试方便、安装成本低等优点[16]。

图6 U型集气装置压力分布云图Fig.6 Total pressure contour of U-type gas collector

5 外涵排气系统设计验证与分析

集气装置通过多根金属软管与试验件外涵排气孔连接,为外涵排气系统最复杂的部分。气流流经含金属软管的集气装置时总压损失较大,是制约排气能力的主要瓶颈。为便于分析,集气装置总压损失定义为:

式中:pa为集气装置的出口总压,本文取阿牛巴流量计的进口气流总压;px为集气装置进口总压。

当外涵排气系统单独调试时,外涵集气装置进口为金属软管进口,即px=pbo,由于进口气流实际上为大气,本文直接取集气装置进口总压为大气压;当CDFS与HPC匹配试验时,受空间限制,外涵集气装置进口总压取试验件外涵流道支板进口总压,即px=pbi,这意味着此时外涵集气装置的压损包含试验件外涵流道的总压损失。

图7给出了外涵排气系统调试和CDFS与HPC匹配试验时,流量随集气装置总压损失的变化趋势。可见,外涵排气系统调试和CDFS与HPC匹配试验时进入集气装置的流量分别达到了3.00 kg/s、3.50 kg/s,基本满足匹配试验需求。但此时集气装置的总压损失达到了0.56,这说明U型集气装置的总压损失较大。

图7 流量随集气装置总压损失的变化趋势Fig.7 The flow rate varies with the total pressure loss of the gas collector

从图7还可发现,外涵排气系统调试时,流量随集气装置总压损失的增大呈单调上升趋势;匹配试验时,流量随集气装置总压损失的增大呈总体上升趋势,但不是单调上升趋势。这是因为调试时,进入集气装置中的气流来自大气,调试期间气流温度和压力基本不变;但匹配试验时,进入外涵排气系统的气流参数受试验件的进口节流比、转速及静叶角度等的影响较大。为此,根据外涵进口气流参数,将外涵实际流量W换算到标准大气状态下,得到外涵进口换算流量Gx,表征外涵排气系统的排气能力。

式中:Tx为进口总温,测量位置与px的相同。

图8 外涵进口换算流量随集气装置总压损失的变化趋势Fig.8 The inlet corrected flow rate varies with the total pressure loss of two type gas collectors

图8示出了U型集气装置的外涵排气系统和带O型集气装置的原抽气系统,在CDFS与HPC匹配试验和单独调试两种环境下的进口换算流量随集气装置总压损失的变化特性。尽管集气装置进口位置选取不同,但进入集气装置的进口换算流量随集气装置总压损失的增加呈单调上升趋势。通过数据拟合,两者可采用下式关联:

对比两种集气装置可看出,当进口流通面积和抽气总管保持不变时,仅通过改造集气装置和更换流量测量装置,单独调试时集气装置进口(即金属软管进口)最大换算流量从0.99 kg/s上升至3.28 kg/s,匹配试验时外涵支板进口最大换算流量从0.86 kg/s上升至2.88 kg/s,两种环境下流量均提升了2.3倍以上。但需注意的是,U型集气装置在最大进口换算流量时的总压损失明显大于O型集气装置的。这是因为原抽气系统的流量测量装置为孔板流量计,总压损失较大,使得O型集气装置出口总压无法进一步降低,从而限制了O型集气装置的进出口总压下降量,并使得进口最大流量受到限制;改造后的外涵排气系统,由于采用了低压损的阿牛巴流量计进行外涵流量测量,U型集气装置出口的最低总压接近抽气总管的最低总压,从而使得U型集气装置的进出口总压下降量进一步增大。由此可见,U型集气装置进口的最大流量显著提高得益于两方面因素:①U型集气装置的气动性能比O型集气装置的好——O型集气装置调试、总压损失为0.40时进口换算流量为1.00 kg/s,而U型集气装置调试、总压损失为0.40时进口换算流量则达到了2.90 kg/s;②U型集气装置出口总压可以更大程度地降低——O型集气装置调试时的最大总压损失为0.40,而U型集气装置调试时的最大总压损失可达到0.59,并引起进口换算流量进一步上升约0.40 kg/s。

此外,从单独调试和匹配试验对比结果看,匹配试验时集气装置进口从匹配试验件的外涵排气孔口移到外涵支板进口,导致最大进口换算流量从调试时的3.28 kg/s下降到匹配试验时的2.88 kg/s。这主要是因为该匹配试验件的外涵流道总压损失较大所致。可见,在优化外涵排气系统的同时,也应考虑尽可能改进试验件外涵流道设计,以降低其总压损失。

6 结论

针对CDFS与HPC匹配试验环境下外涵气流和HPC级间气流的特点,基于单轴单涵道压气机试验器,通过将现有低流量抽气系统适应性改造成大流量外涵排气系统,并新增用于HPC级间引气的放气系统,搭建成CDFS与HPC匹配试验平台,并成功开展了CDFS与HPC匹配性能试验。主要结论为:

(1) 在CDFS与HPC匹配试验件外涵流道出口机匣上沿周向开设多个排气孔模拟外涵排气,可在单轴单涵道压气机试验器上实现开展CDFS与HPC匹配试验的能力。

(2) CDFS与HPC匹配试验时,应采用抽气系统进行匹配涵道比的控制,采用直排大气的放气系统进行HPC级间引气率的控制,抽气系统与放气系统相互独立,便于试验调节。

(3) 集气装置是制约外涵排气能力的主要瓶颈,其气动性能可采用极限流量和总压损失影响因子描述。

(4) 提高外涵排气能力的主要途径,一是优化外涵排气系统(集气装置、流量测量装置等)和匹配试验件外涵流道的气动性能,降低其总压损失;二是降低外涵排气系统的出口背压,增大外涵排气系统进出口总压降。

(5) 相同进口面积下,采用U型集气装置替换O型集气装置、阿牛巴流量计替换孔板流量计,可以有效降低外涵排气系统的总压损失,提高外涵排气能力。