DP590/DP780高强钢管液压成形的性能

2020-06-04崔振楠朱国明康永林刘仁东

崔振楠,林 利,朱国明✉,康永林,刘仁东,田 鹏

1) 北京科技大学材料科学与工程学院,北京 100083 2) 北京科技大学材料先进制备技术教育部重点实验室,北京 100083 3) 鞍钢股份有限公司技术中心,鞍山 114009

随着社会对资源环境可持续发展的要求日益高涨以及世界各国节能减排相关的法律法规的出台,汽车行业面临着越来越大的压力,从能源的消耗上看,轻质车身所消耗的化石燃料要远小于传统车身的消耗,因此汽车行业发展的一个重点就在于轻量化.目前轻量化主要有两种解决方案:一是通过使用轻质材料达到减轻车身的作用;二是使用空心结构件来减轻车身重量.基于第一种设想曾提出过全铝车身的概念,但是由于成本过高难以实行,目前较为广泛被整车厂所接受的是第二种方法,即在车身上采用空心结构件,通过使用如扭力梁[1]、副车架[2]、仪表盘等变截面管空心结构件减重,因此研究管件液压成形工艺就显得尤为重要.

管状试样胀形是一种先进的双向应力路径力学性能测试方法,从20世纪70年代末德国就开始了内高压成形的基础研究[3].2000年Sokolowski等采用管材液压成形的实验数据进行了管件液压成形的数值模拟,证明了在模拟中使用管材液压成形实验数据得到的结果准确性更高[4].2004年,Strano与Altan通过实验证明了管材液压成形实验得到的应力应变曲线相比较于传统的单向拉伸实验得到的应力应变曲线更能反映管材的性能[5].2008年,Velasco与Boudeau提出基于圆形轮廓面的液压成形理论模型[6];2014年,Saboori等通过比较低碳钢管和铝合金管的液压成形试验和单向拉伸实验,提出一种方法,使用3D变形测量系统结合分析模型评估不同材料的应力−应变行为[7].Cui等探讨了双面管液压成形在方形截面模具中的变形行为[8].He等在假设轴向曲率半径为椭圆轮廓的基础上提出了管材液压成形的理论分析模型[9],该模型依靠内压和胀形高度计算应力分量和极点厚度,简化了计算[10];2015年,Yang等通过比较从各种应变路径获得的成形极限图(FLD),揭示了改变应变路径的影响[11].程鹏志等研制出了一套约束边界清晰、加载精确的管材自由胀形试验系统[12].2016年,Ge等针对管材液压成形的加载路径进行了研究,提出了一种利用差分进化的多目标优化,以获得内部压力和端部进给过程之间的最佳协作[13].Hashemi等应用了基于修改的MK方法的用于FLD确定的新校准方法预测了AA6063和AA6065铝无缝挤压管的成形极限图(FLD)并用实验成功验证[14].2017年,Abdelkefi等对管材液压成形过程中角部填充规律进行了实验研究[15].李坤等针对常规的管材液压成形技术需要昂贵的专用设备及模具、生产效率低等不足缺点,开发了一种简单实用、可在冲床或压力机上使用的管材冲击液压成形装置,可用于薄壁金属管材的自然胀形、轴压胀形和异形截面中空件的冲击液压成形[16].林艳丽等提出了采用一点法,仅需在胀形过程中测量最高点胀形高度,即可获得材料双向加载下的力学性能,为建立一个简单可靠且能在线实时测量的材料力学性能测试方法奠定了基础[17].

近年来,应用于汽车上的液压成形件的种类增多,对液压成形件的使用要求也越来越高,目前大量应用于汽车结构空心件的材料主要为低碳钢和合金,低碳钢虽易于加工成形但强度却不够高,铝合金等材料虽然强度很高但是成本却不低,而高强钢除了强度较高以外,成本相对合金也较低,因此成为一个研究的热点,但是有关高强钢的液压成形性能和液压成形机理的研究却很少,本文针对两种双相高强钢DP590和DP780,研究不同长径比和管径条件下焊接钢管的破裂失效行为、壁厚分布、膨胀率变化的规律,为高强钢在工业领域的广泛应用奠定基础.

1 实验材料和方法

1.1 实验材料

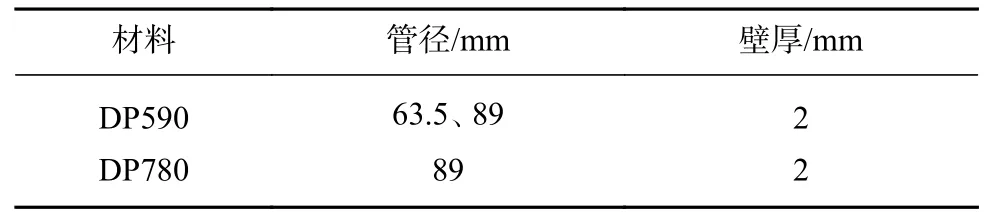

实验用材料为DP590和DP780两种管材,两种管材均由板材经过卷管然后焊接得到,其规格如表1所示(表中所有管径均为外径).

表1 实验管材规格Table 1 Experimental tube specifications

1.2 实验方法

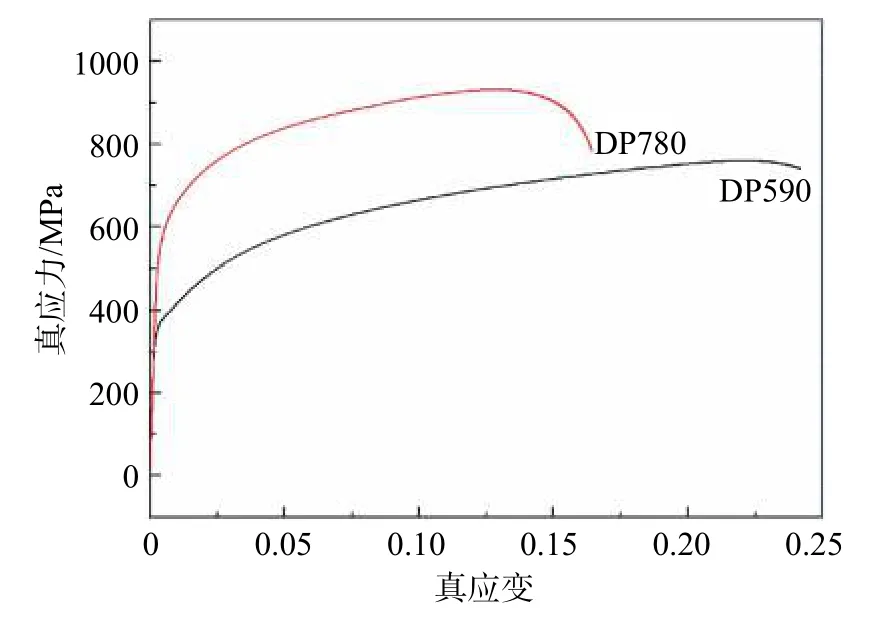

为确定高强钢板在卷管前后的差异,在对管材进行研究前需要对两种高强钢板的力学性能进行研究,实验采用DP590/DP780的2 mm厚板,利用单向拉伸试验测材料力学性能,拉伸试样根据标准GB/T228.1—2010《金属材料室温拉伸试验方法》加工成A50标准试样,利用北京科技大学测试中心MTS810电子万能试验机试验.当试样拉伸15%时,测试试样宽度和厚度方向的应变比即可得到材料的厚向异性系数r,拉伸试样在板料的边部(与边距离10 mm)、1/4处、以及中心处分别取样,在与轧制方向为0°、45°、90°时各取一个样.

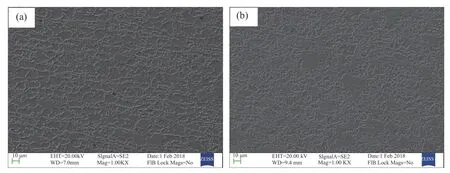

然后对管材的基本参数进行研究,为确定两种管材的基体组织,从两种材料卷成的直径为89 mm的圆管上取下来试样,经砂纸研磨,然后在抛光机上进行抛光,洗净后用体积分数4%的硝酸酒精腐蚀数秒,用酒精洗净吹干,用场发射扫描电镜观察管材周向的横截面.为确定焊缝及热影响区的范围,采用维氏硬度计对截取的管材进行硬度测量,确定实验用管材的焊缝及热影响区的大小;然后针对两种管材进行液压成形实验,采用液压成形试验机并结合其配套的系统对不同长径比、不同管径、不同材料的两种高强钢管进行液压成形试验,测量并比较其应力应变数据.

管材的自由胀形实验借助如图1所示的液压成形实验机进行,实验时采取两端固定的形式对管材进行固定胀形,管材在该状态下轴向的自由度被限制,在胀形过程中胀形区受力近似平面双向应力状态.

图1 液压成形实验机结构Fig.1 Hydroforming test machine structure

实验时采用液压成形实验机配套的相关管材力学性能测试系统进行控制,实验前对管材两端倒角,安装实验模具,在充液之前对管材端口进行扩口密封,密封完成后采用管材力学性能测试系统控制液压伺服器对管材进行充液胀形,压力加载方式为线性加载,在加载到胀裂过程中,通过模具两侧的激光位移传感器以及压力传感器实时测量管材在胀形过程中的位移−内压曲线,液压成形系统采用椭圆轮廓曲率半径的假设对胀形过程中的等效应力和等效应变进行计算,胀形完成之后对得到的应力应变曲线进行比较分析.

2 管材基本参数

2.1 双相钢管的基体组织

双相钢良好的强度和延展性是由它的组织决定的.从图2中可以看到马氏体一般呈现亮白色,铁素体一般为暗黑色,DP590材料,其马氏体主要以马氏体岛的形式存在,马氏体体积分数约为23%.DP780材料,其马氏体主要以马氏体岛和部分的马氏体板条的形式存在,马氏体体积分数约为29%.

2.2 板材力学性能

单向拉伸实验得到的板材的真应力应变曲线如图3所示,实验得到的板材的力学性能参数如表2所示.其中,r值为塑性应变比,指材料在冲压成形时宽度上的应变值和厚度上的应变值的比值,因为钢板具有各向异性,所以测量r值时应取与轧制方向成90°、45°、0°(标记为r90、r45、r00)的试样实验结果的平均值;n值为加工硬化指数,该值越大,材料的加工硬化能力越强.根据实验结果可知,DP590的最大伸长率可达24.2%,DP780的最大伸长率可达16.5%,二者的真应力−应变曲线上均未出现明显的屈服点,呈现连续屈服的状态.

图2 直径89 mm圆管截面扫描电子显微镜照片.(a) DP590;(b) DP780Fig.2 SEM photograph of the cross section of a 89 mm diameter tube: (a) DP590; (b) DP780

图3 DP590/DP780板材真应力−应变曲线Fig.3 True stress−strain curves of DP590/DP780 sheet

2.3 焊缝及热影响区的大小

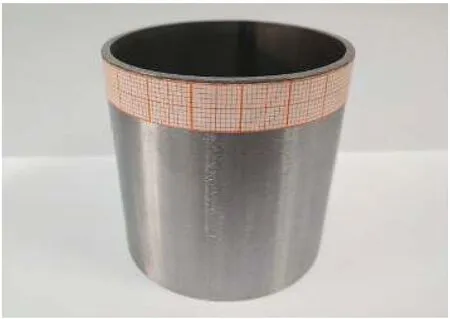

在胀形前从管材上截取一如图4所示环状试样利用VMHT30M显微硬度计进行环向硬度测量,从而确定管材的焊缝及热影响区范围,进而研究管材胀形的规律.进行硬度测量前,在管材环向粘贴网格纸进行定位,在进行硬度测量时,从焊缝中心线开始间隔1 mm进行取点测量.

经过测量得到两种管材的硬度数据如图5所示,其中,横坐标为负表示离开焊缝中心线逆时针的距离,横坐标为正表示离开焊缝中心线顺时针的距离,DP590的63.5 mm管径的管材,其焊缝及热影响区的宽度大约为其焊缝左右沿环向约10 mm的宽度;DP590和DP780的89 mm管径的管材,其焊缝及热影响区的宽度大约为其焊缝左右沿环向约28~30 mm的宽度.

表2 两种材料的力学性能参数Table 2 Mechanical properties of two materials

图4 硬度测量试样Fig.4 Hardness measurement sample

3 结果与讨论

3.1 管材的力学性能

首先选取DP590管材的两种管径规格的试验管进行实验,实验用管材的长径比为1.6,根据实验得到的工程应力应变数据进行计算拟合得到真实应力应变数据.为了对比DP780管材的力学性能,选取长径比为1.6的φ89 mm的DP780管进行液压成形实验,三种试样的编号分别为DP590-89、DP590-63.5和DP780-89.

因管材胀形测试系统得到的实验数据无法直接使用,需要对所得应力应变数据进行拟合,如图6所示为得到的拟合真实应力-应变曲线,实验得到的两种管材的液压成形性能参数如表3所示.因为管材在液压胀形实验中仅需考虑沿其轴向(即板材的轧制方向)的宽度应变值与厚度应变值的变化,故测量这一方向上的r值,K值为材料的硬化系数,为可计算的材料常数,其通过幂指型材料硬化模型计算得到,与应力δ和应变ε以及n值的关系为δ=Kεn.K值越大,管材的成形性能越好.

图5 管材周向维氏硬度.(a) DP590-φ89 mm管;(b) DP780-φ89 mm管;(c) DP590-φ63.5 mm管Fig.5 Circumferential Vickers hardness of the tube: (a) DP590-φ89 mm tube; (b) DP780-φ89 mm tube; (c) DP590-φ63.5 mm tube

图6 试验管的拟合真应力-应变曲线对比Fig.6 Comparison of fitting true stress−strain curves of the studied tubes

可以看出,φ89 mm的DP590管的屈服强度要高于φ63.5 mm的管,并且在屈服以后,φ89 mm的管相较于φ63.5 mm的管其应力应变曲线更加平缓,这表明,相同材料制成的管材,管材直径越大越难以成形.从拟合曲线还可以看到DP590管的89 mm直径管最大应变小于63.5 mm直径管的最大应变.DP780管材的屈服强度相比较于DP590高约150 MPa,两种管材的应力应变曲线都较平缓,成形较为困难.将管材力学性能数据与板材的力学性能数据对比,可以看出高强钢在卷管后,屈服强度变化不大,但管材的r值和n值相比较于板材有所减小,所以依靠板材的力学性能参数去指导生产和科研是不精确的,管材的液压胀形实验才是得到管材准确性能参数的正确途径.

表3 DP590/DP780高强钢材料性能参数Table 3 Material properties of DP590/DP780 high-strength steel

3.2 破裂行为

DP590胀形破裂后的管材如图7所示,可以发现,管材在胀形过程中的破裂位置全部位于靠近焊缝及热影响区的母材区域,经测量,φ63.5 mm的管其破裂位置位于距离焊缝中心线一侧沿环向约7 mm处,φ89 mm的管其破裂位置位于距离焊缝中心线一侧沿环向约15 mm处,裂缝均沿轴向,这说明管材是在环向拉应力的作用下发生的破裂,并且随着管材长径比的增大,裂缝的长度以及宽度均有所增大,这表明随着胀形区内管材体积的增大,内压力作用于胀形区引起失效破裂时的瞬时冲击力也有所增大.

图7 DP590管胀形破裂位置.(a) φ63.5 mm;(b) φ89 mmFig.7 Bulging rupture position of DP590 tubes: (a) φ63.5 mm; (b) φ89 mm

根据测量管材的环向硬度值得到的焊缝及热影响区宽度可知,破裂位置均位于焊缝及热影响区和基体材料交界的部分.这是因为焊缝自身与母材存在强度差异,焊缝及热影响区的强度较基体要高许多,具有进一步抵抗发生变形的能力,因此会将变形转移到邻近部分,而在焊缝及热影响区与基体交界的部分,管材的组织和性能分布不均匀,在受到内压力时相较于基体部分和焊缝及热影响区部分更容易产生应力集中[18],更容易发生剧烈的变形,所以最终胀破的裂缝基本上都位于此区域.

在液压成形实验中一项重要的参数为破裂压力,它反映了材料成形性能的好坏,根据文献[19]可知管材极限破裂压力计算公式为:

式中:σb为材料的抗拉强度,MPa;t0为管材的初始厚度,mm;D0为管材的外径,mm.

根据试验管的规格可以计算得到理论开裂压力,其中抗拉强度为如表3所示液压胀形实验所得参数.

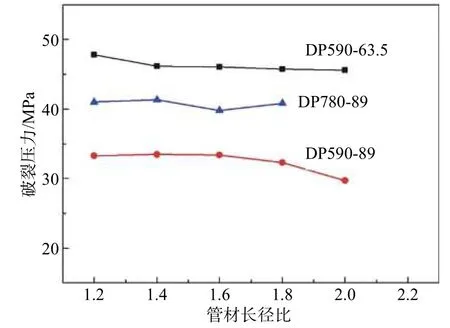

选取如表4所示规格的管材进行实验.在加载到胀裂的过程中,液压成形实验机控制系统将会实时记录胀裂压力,最后得到的胀裂压力结果如图8所示.可以看出,在材料和管径不变时,长径比不同,管材的失效破裂压力无明显变化趋势;对于DP590管材来说,在相同长径比的前提下,φ63.5 mm的管破裂压力均大于φ89 mm的管;对于φ89 mm的管材,在相同长径比的前提下,DP590管的破裂压力要小于DP780的管,这是因为DP780的强度较高,难以发生变形,因此要使其发生破裂,施加的内压力要大得多.

图8 不同长径比管材破裂压力Fig.8 Burst pressure of tubes with different length-to-diameter ratios

表5所示为理论开裂压力与实验开裂压力的对比.可以看出实验得到的开裂压力要大于经验公式计算所得开裂压力,如果在生产中采用经验公式计算所得的开裂压力进行工艺设计,可能会影响材料成形性能的发挥,因此,经验公式仅能作为实际生产应用时的参考,要得到准确的材料物性参数必须通过液压成形实验确定.

表5 管材开裂压力Table 5 Tube cracking pressure

3.3 极限膨胀率

选取表4规格的管材胀形后变形最大截面的最高点进行测量,得到管材自由胀形的极限膨胀率.

如图9(a)所示为DP590管的膨胀率结果,对于φ63.5 mm的DP590管,随着管材长径比从1.2增加到2.0,管材的极限膨胀率从19.97%逐渐降低至15.34%;对于φ89 mm的DP590管,随着管材长径比从1.2增加到2.0,管材的极限膨胀率从18.65%逐渐降低至10.56%;随着管材长径比的增加,管材的极限膨胀率呈现下降趋势,这是因为随着管材胀形区长度的增加,管材胀形区的受力状态越接近平面应变状态.

从图9(a)中可以看出,对于DP590的管材来说,φ63.5 mm管材的膨胀率变化曲线始终位于φ89 mm管材的膨胀率变化曲线之上.因为DP590的成形能力并不会因制管的管径大小发生变化,管材直径越小,相对的管材的胀形高度就越高,即表现出管材的胀形能力随管径减小而增大的现象,因此小管径的工件的成形效果要比大管径的工件要好.

图9 管材极限膨胀率对比.(a) DP590管;(b) φ89 m管Fig.9 Comparison of the ultimate expansion ratio of the tubes: (a) DP590 tubes; (b) φ89 mm tubes

如图9(b)所示为φ89 mm规格的两种高强钢的膨胀率变化曲线,可以看出,随着管材长径比的增大,管材的膨胀率逐渐减小.DP590的膨胀率变化曲线始终位于DP780膨胀率变化曲线之上,根据图2可知,卷管以后得到的双相钢管材,DP590中的马氏体主要以马氏体岛存在,而DP780的马氏体部分以板条状形式存在,并且DP590的铁素体含量较DP780要多,因此DP590的膨胀性能要优于DP780.

3.4 壁厚分布

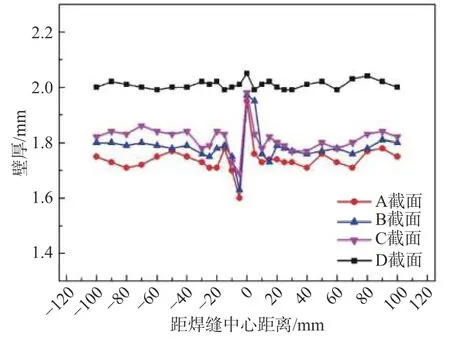

取胀形破裂后管径63.5 mm、长径比为1.6的DP590管进行壁厚的测量,选取如图10所示4个典型截面进行分析,A截面为胀形区最高点所在截面,B截面和C截面为距A截面10 mm和20 mm处的截面,另外,还需单独测量管材夹持区的壁厚,因为夹持区始终处于被模具固定的状态,所以夹持区的壁厚分布也可以看做是原始管材的壁厚分布,取夹持区为D截面.

实验所选取管材均由2 mm厚的板材经卷管焊接而成,从图11可以看出,卷管后原始管材的壁厚基本在2 mm上下浮动,除了因制管导致的管材不均匀外,管材夹持区在胀形过程中产生了微量的材料流动也是导致原始管材壁厚分布不均的原因之一.

图10 厚度分布截面截取位置Fig.10 Intercept position of the thickness distribution section

图11 DP590管不同截面壁厚分布图Fig.11 Wall thickness profile of different sections of DP590 tube

胀形区所选的3个截面的最大壁厚均位于焊缝处,减薄率仅为1%~2%,而最小壁厚位于焊缝一侧近7 mm处,这是因为焊缝处的强度很高,很难发生变形,相对于母材区域相当于一个刚性约束,母材与焊缝及热影响区的过渡区域变形不协调,很容易造成应变集中,产生过度减薄甚至开裂,所以管材自由胀形的开裂区一般位于焊缝及热影响区与基体的过渡区域,这与前文实验得到的结果相吻合.根据图11分析三个胀形区的截面的壁厚分布规律,可以看出,A截面的壁厚减薄率最大,截面越接近管材夹持区,减薄率越小,但是三个壁厚分布曲线的形状基本相同,最大壁厚均位于焊缝处,沿着焊缝向两侧基体壁厚呈变小趋势.管件液压成形的壁厚分布规律可用于管件液压成形过程中工序的设计,通过调整管件的位置,控制容易发生减薄的区域,使壁厚分布均匀,从而最终获得壁厚分布均匀,成形率较好的工件.

4 结论

(1)DP590/DP780板材在卷管后成形性能被消耗了一部分,因此板材的参数不能用于指导管材的液压成形研究,管材的液压成形实验才是获得管材准确力学性能参数的途径.

(2)管材在胀形过程中的破裂压力比理论计算公式得到的破裂压力大许多,因此在生产和研究中经验公式并不适用于高强钢管.

(3)失效破裂位置全部位于靠近焊缝的母材区域,φ63.5 mm的管的破裂位置位于距离焊缝中心一侧约7 mm处,φ89 mm的管的破裂位置位于距离焊缝中心一侧约15 mm处,与焊缝及热影响区和基体的交界位置基本重合,因此提高焊接质量可以控制失效破裂位置.

(4)随着管径的增大和长径比的增大,胀形区顶点受力状态逐渐接近平面应变状态,管材的极限膨胀率呈现下降趋势,因此合理选择管材的长径比有利于管材性能的充分发挥.

(5)在自由胀形过程中,管材的焊缝区域基本上不发生减薄,最小壁厚位于管材的热影响区和基体的过渡区域,并且壁厚的减薄率在胀形最高点所在截面最大,越靠近管材夹持区,壁厚的减薄率越小,在生产中通过合理控制各处的减薄有利于降低液压成形零件的破裂风险.