大型湿法磷酸生产中棒磨机的改造

2020-06-04肖吉跃

肖吉跃

(云南磷化集团海口磷业有限公司,云南 昆明 650113)

1 技术背景

棒磨机通过同步电机驱动小齿轮,小齿轮带动固定在筒体上的大齿轮进行回转。棒磨机筒体内装有适当的磨矿介质——钢棒。磨矿介质在离心力和摩擦力的作用下,被提升到一定高度,呈抛落或泄落状态落下。被磨制的磷矿石由进料口连续的进入筒体内部,被运动的磨矿介质所粉碎,并通过溢流和连续给矿的力量将矿浆排出机外,以进行下一段工序的作业(分级机进行分级)。

云南磷化集团海口磷业有限公司现有湿法磷酸装置40万t/a 1套,30万t/a 1套,半水-二水装置7万t/a 1套,配套的棒磨机MBS2736有3台,规格Φ2700mm×3600mm,转速18r/min,功率400kW,设计加工能力100t/h。

1.1 棒磨机改造前存在的问题

1)连续运行率低,开停车频繁。

由于筒体衬板螺栓孔泄漏矿浆(图1),需停车紧固螺栓或更换密封垫,每班都需要停车处理。

2)筒体衬板螺栓孔泄漏矿浆严重。

筒体衬板螺栓孔泄漏矿浆的主要原因是衬板结构设计不合理造成的。

3)筒体磨损,使用周期短。

图1 简体衬板螺检孔泄漏部位

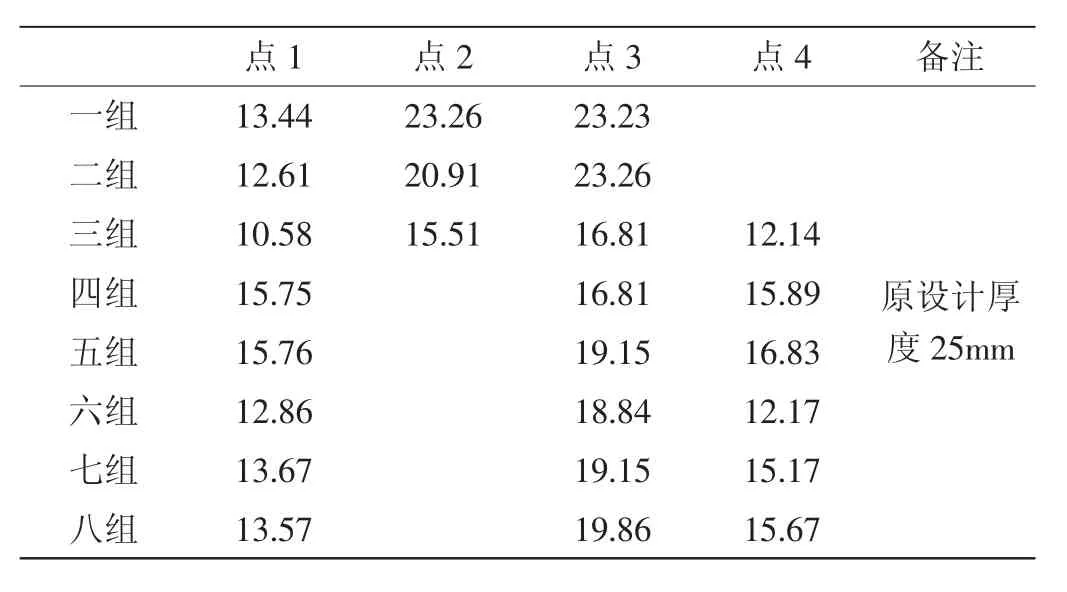

M1503B 2002年10月建成投用,2011年4月更换筒体,2017年11月更换筒体;M1503A2006年建成投用,2012年11月更换筒体,2019年更换筒体。见表1。

4)小齿轮使用周期短,大齿圈磨损。

泄漏的矿浆进入到齿轮罩内,齿轮运行过程中矿浆颗粒形成研磨体,同时破坏了齿轮表面的油膜,加速齿轮的磨损。棒磨机连续运行小齿轮的寿命3~4个月

5)大小齿轮润滑效果差。

改造前磨机的润滑靠人工添加的方式,油脂不能加到齿轮啮合部位,形成不了有效的润滑油膜。

表1 M-1503A棒磨机筒体厚度

6)维修费用高。

2 棒磨机问题的分析

棒磨机存在的筒体磨损、齿轮磨损、开停频繁问题,主要的原因是筒体衬板结构设计不合理,原设计衬板规格:1200mm×350mm,2颗螺栓连接,单块衬板的重量是280kg,衬板与衬板间隙5~10mm。

原衬板安装后,衬板与衬板间的间隙通常在5~10 mm,在筒体回转过程中,钢棒的冲击力+衬板自重仅靠两颗螺栓承受,同时衬板与筒体存在相对移动,造成筒体上的螺栓孔磨成椭圆形孔,螺栓还受到剪切力的作用。衬板螺栓的拉紧力不足以克服钢棒施加的力+衬板自重,螺栓松动导致矿浆泄漏。见图2。

泄漏的矿浆进入齿轮,矿浆颗粒物夹杂在润滑脂中在齿轮表面形成研磨体,加速齿轮的磨损。

图2 实际衬板间隙

3 棒磨机优化改造方案

1)改变衬板的结构,衬板尺寸缩小,减少单块衬板的重量。此设计目的是减少衬板螺栓承受的拉力。见图3。

2)改变衬板与筒体的安装结构,安装在筒体圆周上的衬板与衬板间径向无间隙,形成一个整体。运转过程中钢棒施加到衬板上的冲击力得到有效的分解,避免衬板产生相对移动,消除衬板连接螺栓的剪切力,避免衬板连接螺栓断裂。

图3 改变后的衬板

3)筒体上衬板螺栓孔优化,为保护筒体延长筒体寿命,螺栓孔衬衬套,衬套上的孔磨损损坏的可单独进行更换。

4)衬板与筒体间的垫子,选用优质耐磨的材料,设计衬板时考虑垫子的厚度

5)安装自动喷油润滑设备,改善齿轮润滑的有效性

大小齿轮喷油润滑改为自动定时喷油,齿轮表面形成有效的油膜。

4 改造效果

M1503B于2017年12月完成筒体衬板的改造投入生产,泄漏问题从根本上彻底解决,大小齿轮润滑效果非常好,设备运行平稳。见图4。

图4 改造后棒磨机外观图

5 结语

棒磨机改造完成后,衬板螺栓泄漏的问题得到了根本性的解决,齿轮的润滑更可靠有效,齿轮进矿浆的情况也杜绝了,设备运行平稳。另外,还需要优化改进的是衬板螺栓衬套与筒体的焊接质量。