新建660 MW机组省煤器焊缝裂纹产生原因分析

2020-06-04李英河敬尚前董国振李文彬李国维徐雪霞

李英河,敬尚前,董国振,李文彬,李国维,徐雪霞,王 勇

(1.陕西国华锦界能源有限责任公司,陕西 榆林 719319;2.国网河北能源技术服务有限公司,石家庄 050021)

锅炉水冷壁、省煤器、低温再热器等部件通常采用20G高压锅炉管,但随着电站锅炉工作参数的不断提高,特别是亚临界、超临界锅炉的出现,使锅炉管的壁厚不断增加。SA210-C是一种强度高于20G,工艺性能良好的钢种,常用来代替20 G制造亚临界、超临界锅炉的受热面[1]。在制造过程中,焊接是必不可少的。因此,必须具有良好的焊接性能。碳当量通常作为衡量钢材焊接性能的重要指标。采用JB 1613-1983《锅炉受压元件焊接技术条件》推荐的公式,取SA210-C成分上限,求得最大碳当量为0.32%。因此,SA210-C具有良好的可焊性[1]。国产超临界机组普遍采用SA210-C制作省煤器管,蛇形管弯头直管对接焊缝采用氩弧打底电弧盖面的焊接工艺,焊接无需预热和热处理,一般不易出现裂纹缺陷。

1 问题的提出

国华锦界电厂三期工程新建机组开创性采用汽轮机高位布置技术,在节约高温耐热钢材料用量的同时能有效减小蒸汽沿程阻力和温度损失、提高机组发电效率和降低碳排放量。汽轮机布置在标高69 m层,主厂房为钢筋混凝土结构,锅炉构架为全悬吊钢结构。汽轮机型式为超超临界、一次中间再热、单轴、直接空冷凝汽式高效蒸汽轮机。锅炉采用上海锅炉厂660 M W超临界直流锅炉,锅炉出口蒸汽参数为29.40 MPa(a)/605℃/623℃。对应汽机的入口参数28 MPa(a)/600℃/620℃,最大连续蒸发量(BMCR)按2 060 t/h,省煤器进口温度311℃。

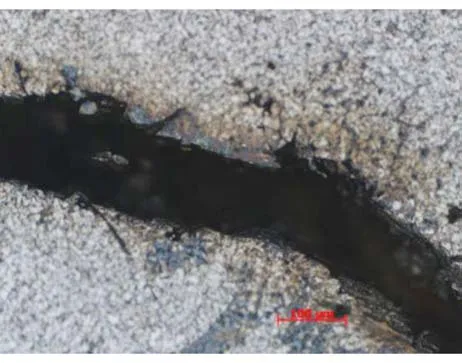

安全性能检验单位在对该公司三期工程5号炉省煤器(低过侧省煤器,规格Φ44.5 mm×7.5 mm,材质SA210-C)厂家焊缝进行现场射线抽检时,第一批检验607道焊缝发现6道焊缝存在疑似裂纹缺陷,经解刨确认为裂纹。第二批检验106道焊缝,发现3道焊缝存在疑似裂纹缺陷,缺陷宏观形态如图1所示。为分析裂纹产生原因,对缺陷焊缝取样进行实验室化学和金相试验。

图1 焊缝裂纹宏观照片

2 宏观分析

产生裂纹的是低过侧省煤器管子焊缝,规格Φ44.5 mm×7.5 mm,材质SA210-C。根据射线底片裂纹位置及试样解剖宏观观察得知,裂纹位于管排平放时焊缝正上方和正下方位置,该处为焊接收弧位置。从图2解刨面的形态可以看出,焊缝根部焊存在焊瘤,经测量焊缝最厚部位达到了15 mm,达到了管子壁厚的1倍,说明焊接操作时焊接规范过大。从图2解刨面可以看出焊缝有1道层间分界印记,从印记形态可以看出打底层厚度不均匀,说明打底焊接操作不规范,焊接电流过大,打底层表面突兀不平整。

图2 焊缝横截面

3 试验分析

3.1 金属化学成分分析

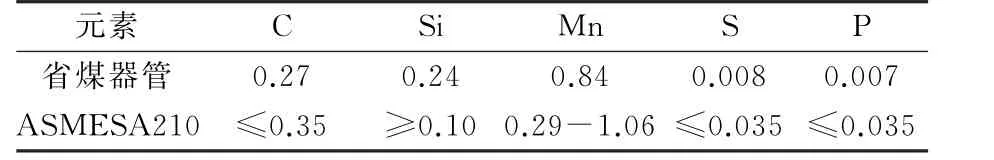

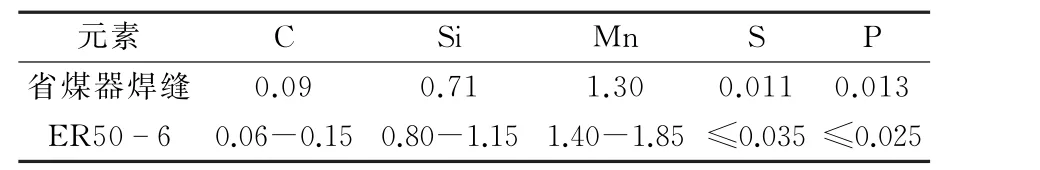

使用ARL 3460直读光谱仪对省煤器母材及焊缝取样进行了化学成分分析,试验依据GB/T 14203-1993《钢铁及合金光电发射光谱分析法通则》进行,分析结果见表1、2,由表1、2可以看出,管子母材材质符合ASME SA210对SA210C的要求,焊缝材质符合GB/T 8110-2008对ER50-6的要求。

表1 管子化学成分分析结果 wt%

表2 焊缝化学成分分析结果 wt%

3.2 金相试验分析

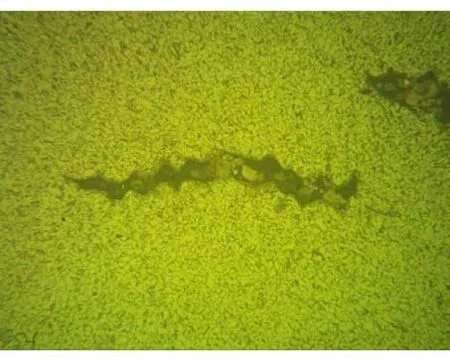

使用金相显微镜对管子裂缝边缘横截面取样进行微观金相组织形貌分析。根据射线底片裂纹位置及试样解剖宏观观察得知,裂纹位于管排平放时焊缝正上方和正下方位置,该处为焊接收弧位置。金相试验结果显示裂纹沿晶开裂,缺陷边缘存在细小的分支微裂纹,裂纹边缘有明显的氧化色,裂纹内的灰色氧化物是高温氧化的结果,而焊接完成后未热处理,所以高温氧化产生于焊接过程中,该裂纹属焊接热裂纹。裂纹金相图片见图3、图4。

图3 裂纹金相图片×200

图4 裂纹金相图片×200

3.3 结果分析

从宏观分析结果可见焊接规范过大,打底焊接操作不规范。化学分析结果显示管子材质和焊接材料材质符合要求。金相分析结果裂纹属于热裂纹。因此,焊接规范过大,焊接操作不规范是导致缺陷产生的主要原因。

4 结束语

焊接电流大,打底层表面突兀不平,打底收弧部位焊层厚度太厚,焊接收弧过快,造成熔池中心凝固过快,受到周围金属凝固产生的拉应力作用,在收弧部位产生热裂纹缺陷。建议对所有厂家制造焊缝进行射线检测,同时增加20%的超声相控阵检测,保证焊缝质量。