基于有限单元法的裂纹梁结构疲劳寿命预测模型

2020-06-04龙慧刘义伦李松柏

龙慧,刘义伦,李松柏

(1. 中南大学机电工程学院,湖南长沙,410083;2. 韶关学院物理与机电工程学院,广东韶关,512005)

梁结构在航空航天、机械、汽车和建筑等领域广泛使用[1-2]。大部分梁结构在使用过程中不仅承受动载荷作用,而且受服役环境的影响。由于腐蚀、温度波动和疲劳等多种原因,梁结构中容易产生裂纹。在动载荷作用下,这些裂纹会不断扩展并导致断裂。因此,梁结构的疲劳裂纹扩展问题一直备受关注。为了保证梁结构的安全可靠运行,在梁结构设计中,迫切需要考虑疲劳载荷的影响,准确预测裂纹扩展寿命。近年来,国内外一些学者采用经典解析法研究了裂纹梁的振动疲劳问题。例如,LIU等[3]将裂纹等效成扭转刚度,建立了裂纹梁横向振动微分方程,研究了摩擦阻尼对疲劳裂纹扩展寿命的影响;马一江等[4]将裂纹模拟成无质量的弯曲弹簧,建立了含多条裂纹梁的横向振动微分方程,根据边界条件和协调条件推导了应力强度因子表达式,基于Pairs 方程,分析了加载频率对裂纹扩展寿命的影响;刘文光等[5]将裂纹等效成拉伸弹簧和扭转弹簧,建立了裂纹梁的横向振动模型,研究了振动与裂纹扩展耦合关系对疲劳寿命的影响。裂纹梁结构的动力学模型是振动疲劳寿命分析的基础,目前,裂纹梁结构动力学建模方法主要有经典解析法[3-6]和有限单元法[7-9]。例如,REZAEE等[6]基于弹性力学建立了裂纹梁的动力学方程,研究了裂纹位置和尺寸对裂纹梁稳态响应的影响;ANDREAUS 等[7]采用有限单元法建立了裂纹梁的运动方程,研究了裂纹闭合效应对裂纹梁动态响应的影响。在经典解析法中,首先建立裂纹梁弹性力学方程,然后,根据边界条件和裂纹处的协调条件求得解析解。但是,由于梁结构的形状和载荷作用方式多样,除了少数比较简单梁结构外,按经典弹性力学方法获得解析解十分困难,甚至不可能[10]。另外,考虑裂纹扩展影响时,裂纹梁的刚度呈现时变性,裂纹梁动力学方程是非线性的,不可能直接求得其解析解[7]。为了求得近似解析解,即使是简单的含裂纹悬臂梁弹性力学方程,也需要简化成单自由度模型分析[5],局限于分析第1阶模态的影响[8]。与经典解析法不同,有限单元法能考虑更多的自由度,裂纹梁有限元模型能准确模拟裂纹梁的动态响应[9],还能应用于复杂梁结构分析[11]。此外,有限单元法采用数值方法不仅能直接计算响应,而且能更好地求解非线性方程[7]。然而,目前,在研究裂纹梁结构振动疲劳时,鲜见采用有限单元法建立裂纹梁结构疲劳寿命预测模型的相关报道。为了建立裂纹梁结构疲劳寿命预测模型,本文作者基于有限单元法建立裂纹梁结构的动力学模型。根据裂纹梁单元的特点,推导裂纹梁单元的应力强度因子表达式,在此基础上应用Walker 方程建立疲劳裂纹扩展增量计算式,基于振动响应与裂纹扩展循环同步分析法,计算疲劳裂纹扩展寿命。

1 裂纹梁单元的刚度矩阵

裂纹梁单元模型如图1所示。裂纹梁单元包含2 个节点,每个节点包括3 个自由度,即轴向位移u,横向位移v和转角θ。相应节点力分量分别为轴向力F、剪力P和弯矩M。裂纹为单边裂纹,在梁的宽度方向扩展一致。为了分析简便又不失普遍性,这里没有考虑裂纹表面接触的影响。基于欧拉伯努利梁假设,忽略剪切变形对裂纹梁的影响,在线弹性范围内,无裂纹梁单元的应变能W0可表示为[12]

式中:E为弹性模量;I为惯性矩;l为梁单元长度;A为梁的横截面积;F1,P1和M1分别为单元左端节点的轴向力、剪力和弯矩。

根据线弹性断裂力学,裂纹产生的额外应变能W1可表示为[13]

图1 裂纹梁单元模型Fig.1 Schematic model of cracked beam element

式中:Ac为裂纹面积;J为应变能释放率。

根据Griffith-Irwin 理论,应变能释放率J可表示为[14]

式中:对于平面应力,E'=E;对于平面应变,E'=E/(1-ν2),υ为泊松比;KI,KII和KIII分别为张开型、滑开型和撕裂型裂纹的应力强度因子。根据图1中裂纹梁单元的受载形式,只考虑张开型(I型)和滑开型(II型)断裂的影响,应变能释放率J进一步表示为

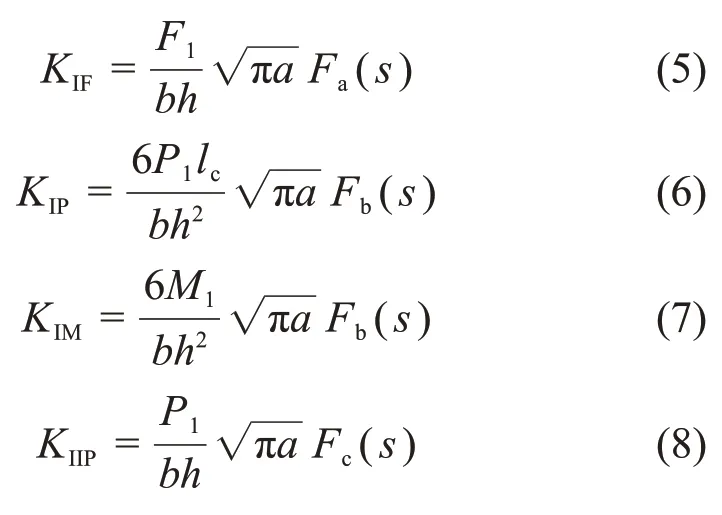

式中:KIF,KIP和KIM分别为纵向力、横向力和弯矩产生的张开型裂纹应力强度因子;KⅡP为横向力产生的滑开型裂纹应力强度因子。

式中:s为裂纹相对深度,s=a/h,a为裂纹深度,h为梁高度;b为裂纹梁宽度;lc为裂纹位置到单元左端节点的长度。应力强度因子的修正函数Fa(s),Fb(s)和Fc(s)分别为[15]

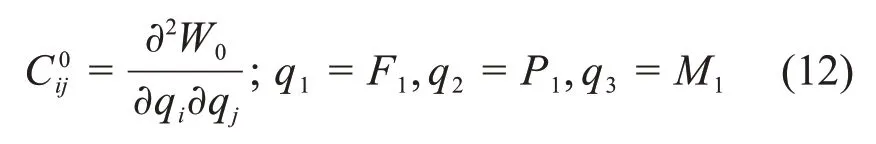

根据卡氏定理,无裂纹梁单元的柔度系数表示为[15]

裂纹梁单元的总柔度系数Cij可表示为

根据图1中裂纹梁单元的节点力,裂纹梁平衡条件表示为

根据虚功原理,裂纹梁单元的刚度矩阵kc可表示为

式中:C=C0+C1,C0为由无裂纹梁单元的柔度系数Cij组成的矩阵,C1为由裂纹引起的柔度系数组成的矩阵。由以上推导可知:裂纹梁单元刚度矩阵kc与裂纹引起的柔度矩阵C1有关;当C1=0时,裂纹梁单元刚度矩阵kc等于无裂纹梁单元的刚度矩阵ke,即kc=ke。

2 裂纹梁结构的振动

根据圣维南原理,裂纹仅影响其附近区域的应力场[12]。因此,当裂纹梁单元长度大于一定值时,裂纹仅影响其单元内的刚度,对相邻单元刚度的影响可以忽略不计[7,12]。为了方便分析,忽略裂纹对梁结构质量和阻尼影响,也就是说,裂纹梁单元的质量矩阵mc等于无裂纹梁单元的质量矩阵me,其计算模型见文献[16]。

2.1 裂纹梁结构的运动微分方程

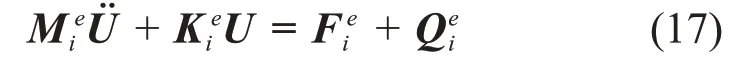

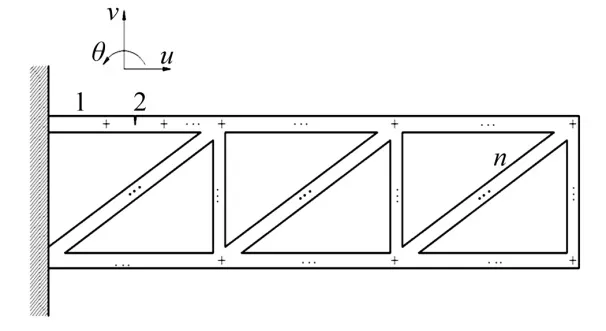

由于工程梁结构形状多样,为便于理解一般裂纹梁结构的建模过程,以图2 所示的含裂纹GARTEUR AG-11 结构[17]为例,推导裂纹梁结构的动力学方程。GARTEUR AG-11 梁结构划分为n个梁单元,第2个单元为裂纹梁单元,其他为无裂纹梁单元,每个梁单元的节点包括3个自由度。对于任意第i个单元,其运动方程为

式中:和U分别为整体坐标系下的加速度列阵和坐标列阵;

Bi为第i个梁单元的协调矩阵;Ri为第i个梁单元的坐标转换矩阵;fi为作用于第i个梁单元上的外力;qi为其他梁单元作用于第i梁单元上的单元作用力;mi为第i个梁单元的质量矩阵;ki为第i个梁单元的刚度矩阵,当i=2时,k2=kc,当i≠2时,ki=ke。

图2 含裂纹GARTEUR AG-11结构的有限元模型Fig.2 Finite element model of GARTEUR AG-11 structure with cracks

将含裂纹GARTEUR AG-11 结构中的n个梁单元的运动方程叠加,采用黏性阻尼模型[16],得到其运动微分方程:

式中:M为裂纹梁结构的整体质量矩阵,M =K为裂纹梁结构的整体刚度矩阵,K =C为裂纹梁结构的阻尼矩阵;˙为整体坐标系下的速度列阵;F为外力列阵,需要注意的是,各单元叠加后,单元间相互作用力抵消。

由以上推导可知:对其他结构形式的裂纹梁结构也可采用以上方法建立其动力学方程,这说明本文建模方法具有普遍性。

2.2 方程的求解

为求得裂纹梁的瞬态响应,采用Newmark法[16]求解裂纹梁结构动力学方程(22)。选择时间步长Δt、参数r和参数β,取r=0.5,β=0.25,Δt=1/(20f),其中,f为激振力的频率。

3 裂纹扩展

由于裂纹尖端具有应力奇异性,裂纹梁结构的最薄弱环节一般在裂纹位置。在裂纹梁结构振动过程中,裂纹梁结构的疲劳寿命往往由疲劳裂纹扩展决定。应力强度因子是预测裂纹扩展寿命中的关键参数。与裂纹试件相比,裂纹梁结构形状和载荷作用方式更复杂,目前还没有统一的应力强度因子计算公式。为了准确计算裂纹梁结构的疲劳寿命,本文利用有限元离散性的特点,将裂纹梁单元作为研究对象,通过裂纹梁单元的应力强度因子预测裂纹梁结构的疲劳寿命。

3.1 裂纹梁单元的名义应力

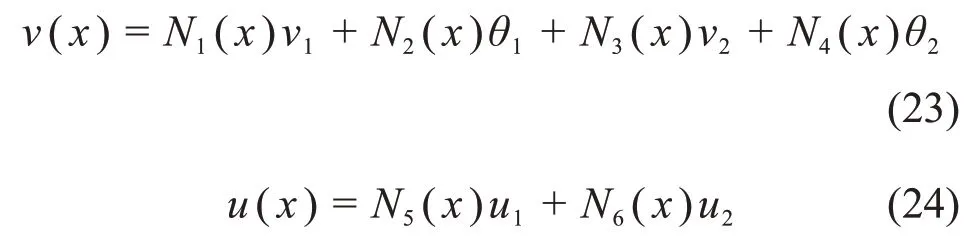

假设梁中性线在裂纹处连续,采用三次埃尔米特插值多项式,图1 中裂纹位置的横向位移v(x)和轴向位移u(x)分别为[16]

式中:N1(x),N2(x),N3(x),N4(x),N5(x)和N6(x)为型函数;;。

根据材料力学理论,图1中裂纹位置的弯曲应变和拉伸应变分别为

根据应力应变关系,裂纹位置处的弯曲名义应力σ1和拉伸名义应力σ2分别为

3.2 裂纹梁单元的应力强度因子幅

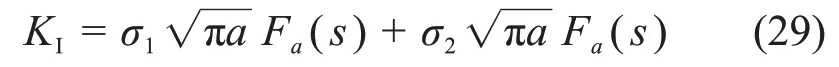

假定裂纹在扩展过程中沿直线往前扩展。根据裂纹梁单元的应力形式,将弯矩和拉伸引起的应力强度因子叠加,得到裂纹梁单元的应力强度因子KI表达式:

裂纹梁结构在振动过程中,由于名义弯曲应力和名义拉伸应力的变化,应力强度因子也一直处于动态变化中。因此,在1个振动周期内,裂纹梁单元的应力强度因子幅ΔKI表示为

式中:KImax和KImin分别为1 个周期内应力强度因子的最大值和最小值。

3.3 裂纹扩展速率

目前,已有许多关于裂纹扩展速率da/dN与ΔKI关系的经验公式。Walker 公式考虑了应力比R的影响,对裂纹稳定扩展阶段的适用性较好,是最为广泛应用的公式之一[18]。Walker公式的表达式如下:

式中:C0,m和γ为材料常数。

由于应力强度因子幅ΔKI动态变化,式(31)不能直接积分得到裂纹扩展增量,必须采用数值积分计算。为了分析简便,取每1个振动周期作裂纹扩展计算,即ΔNi= 1,则1 个振动周期内裂纹扩展增量为

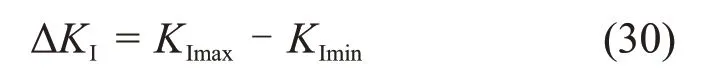

由于裂纹在当前振动周期扩展Δai,裂纹梁结构的刚度K相应改变。为了计算下1个振动周期的裂纹扩展量Δai+1,首先需要重新计算裂纹梁结构的振动响应U,然后求出裂纹梁单元的应力强度因子幅ΔKI,再根据式(32)求得下1 个振动周期的裂纹扩展量Δai+1,通过循环接循环的往复计算,第k次振动周期的裂纹长度ak为

式中:a0为初始裂纹长度。

3.4 裂纹梁结构的失效准则

为了评价裂纹梁结构的疲劳寿命,本文采用失效的准则如下:

1)最大应力强度因子Kmax达到并超过材料断裂韧性KIc,即Kmax≥KIc。

2)非裂纹截面的应力σ大于等于材料的屈服极限σy,即σ≥σy。

3) 当裂纹扩展长度ak到达梁的中性轴时,即ak≥h/2。

4 裂纹梁结构振动与疲劳耦合分析

图3所示为裂纹梁结构的振动与疲劳耦合计算流程图,步骤如下:

1) 输入裂纹梁结构参数,形成质量矩阵M,刚度矩阵K和阻尼矩阵C。

图3 裂纹梁结构振动与疲劳耦合分析流程Fig.3 Flow chart of couple analysis of fatigue and vibration of cracked beam structure

2)输入载荷参数F。

3)计算振动周期T,选择时间步长Δt,参数r和β。

4) 采用Newmark 迭代法计算1 个振动周期内的振幅。

5)计算1个振动周期内的应力强度因子幅ΔKI。

6)计算1个振动周期内的裂纹扩展量Δai。

7)根据失效准则,判断是否达到终止条件。

8)更新裂纹长度,重复步骤4)~7),直至裂纹梁结构失效为止。

5 仿真分析

简支梁是常用的梁结构之一。为求简便而不失普遍性,采用图4所示的含裂纹简支梁进行数值计算。简支梁的长度为266 mm,宽和高均为20 mm。裂纹位于简支梁中间,初始裂纹长度为1 mm。简支梁的材料为7075-T651 铝合金,其材料参数如表1所示。循环载荷P作用在简支梁的中间,加载的应力比R(R=Pmin/Pmax,Pmax和Pmin分别为载荷最大值和最小值)为0.1。为满足计算精度要求且计算简便,简支梁划分为5个梁单元,每个梁单元长度为53.2 mm,其中,裂纹划分在第3 个梁单元的中间位置。假定阻尼矩阵能使正则振型对其正交,每个模态的正则振型阻尼比为0.05。首先将简支梁的几何参数、材料参数和边界条件代入式(17)~(22),然后根据频率方程公式[16],得到含裂纹简支梁的第1阶固有频率f1为684 Hz。

图4 含裂纹简支梁的仿真模型Fig.4 Simulation model of simple supported beam with crack

5.1 载荷频率对裂纹梁疲劳寿命的影响

当最大载荷力Pmax为3 kN,应力比R为0.1时,不同载荷频率下简支梁振动循环次数N与裂纹扩展长度a的曲线如图5(a)所示。由图5(a)可见:在相同最大载荷和应力比下,随着激振频率f从10 Hz增大到539 Hz,裂纹长度从1 mm 扩展到8 mm 的循环次数降低。以f为10 Hz 的循环次数为基准,当f为337 Hz 时振动循环次数降低46%,当f为539 Hz 时振动循环次数降低85%;随着激振频率接近固有频率,含裂纹简支梁的振幅越来越大,裂纹梁单元应力强度因子幅ΔKI增大,疲劳裂纹扩展速率增加,疲劳裂纹扩展寿命降低。

5.2 载荷幅值对裂纹梁疲劳寿命的影响

当应力比R为0.1,加载频率f为10 Hz 时,不同载荷下简支梁振动循环次数N与裂纹扩展长度a的曲线如图5(b)所示。由图5(b)可见:在相同应力比和频率下,随着激振力从3 kN 增大到5 kN,裂纹长度从1 mm 扩展到8 mm 的循环次数降低;随着激振力增大,裂纹位置处的振动幅值增大,裂纹梁单元的应力强度因子幅ΔKI增大,疲劳裂纹扩展速率增加,疲劳裂纹扩展寿命降低。

5.3 应力比对裂纹梁疲劳寿命的影响

当最大载荷力Pmax为3 kN,加载频率f为10 Hz时,不同应力比下简支梁振动循环次数N与裂纹扩展长度a的曲线如图5(c)所示。由图5(c)可见:在相同的最大载荷力和频率下,随应力比R从0 增加到0.5,裂纹长度从1 mm 扩展到8 mm 的循环次数增加。在此需要说明的是,当R<0 时,一般认为压应力部分对裂纹扩展速率没有影响[18],也就是说,在相同的最大载荷力下,认为应力比R<0 和R=0 具有相同的疲劳裂纹扩展寿命。以应力比R为0的循环次数为基准,R为0.1时振动循环次数增加15%,R为0.3时振动循环次数增加62%,R为0.5 时振动循环次数增加155%。随着应力比R增大,应力强度因子的最小值KImin增大,而应力强度因子的最大值KImax保持不变。因此,应力强度因子幅ΔKI降低,疲劳裂纹扩展速率降低,裂纹梁的振动循环次数得到大幅度提升。

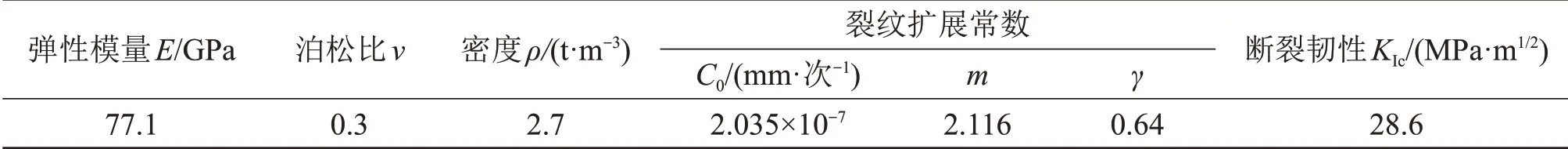

表1 7075-T651铝合金的材料参数Table 1 Material data of 7075-T651 aluminum alloy

图5 载荷对裂纹扩展寿命的影响Fig.5 Effect of load on fatigue crack growth

6 试验验证

6.1 7075-T651材料的裂纹扩展试验

试验材料为上海航铝航空材料有限公司提供的7075-T651 铝合金,板厚度为4 mm。材料屈服强度为523 MPa,弹性模量E为71.7 GPa。根据文献[19],采用标准紧凑拉伸试样开展材料的裂纹扩展试验。试件尺寸如图6(a)所示。在室温条件下,在MTS810 疲劳试验机上进行疲劳裂纹扩展试验。试验施加正弦波恒幅载荷,最大载荷力Pmax为1.2 kN,应力比R为0.1,加载频率f为20 Hz。

6.2 裂纹梁的三点弯曲疲劳试验

为了验证模型的准确性,采用7075-T651铝合金梁进行三点弯曲疲劳试验。梁试件的尺寸如图6(b)所示,长、宽和高分别为400,20 和20 mm。为了预制疲劳裂纹,试件上切割出1个V形槽。搭建的三点弯曲疲劳试验装置包括伺服疲劳试验机(SDS200)、三点弯曲夹具和工业检测视频显微镜(AOSVI AF216C)。为了通过显微镜准确测量疲劳裂纹长度,试样的表面用砂纸抛光处理。裂纹梁通过三点弯曲夹具固定在疲劳试验机上,两端的跨距为266 mm,载荷作用在梁的中间位置。

采用恒幅载荷预制疲劳裂纹,预制出裂纹长度分别为3.153 mm 和3.063 mm 这2 组试件,分别称为试件1 和试件2。试件1 的最大载荷力Pmax为3 kN,应力比R为0.1,加载频率f为10 Hz。试件2的最大载荷力Pmax为4 kN,应力比R为0.1,加载频率f为10 Hz。两者的最大载荷不同,其他载荷一致。

图6 试样尺寸Fig.6 Dimensions of test samples

6.3 试验结果

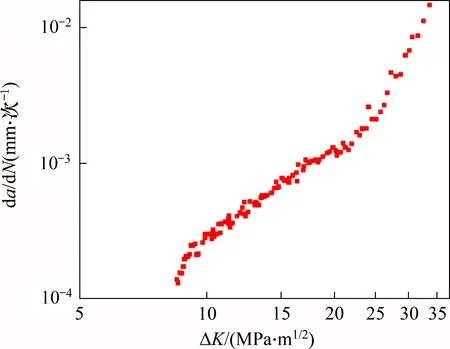

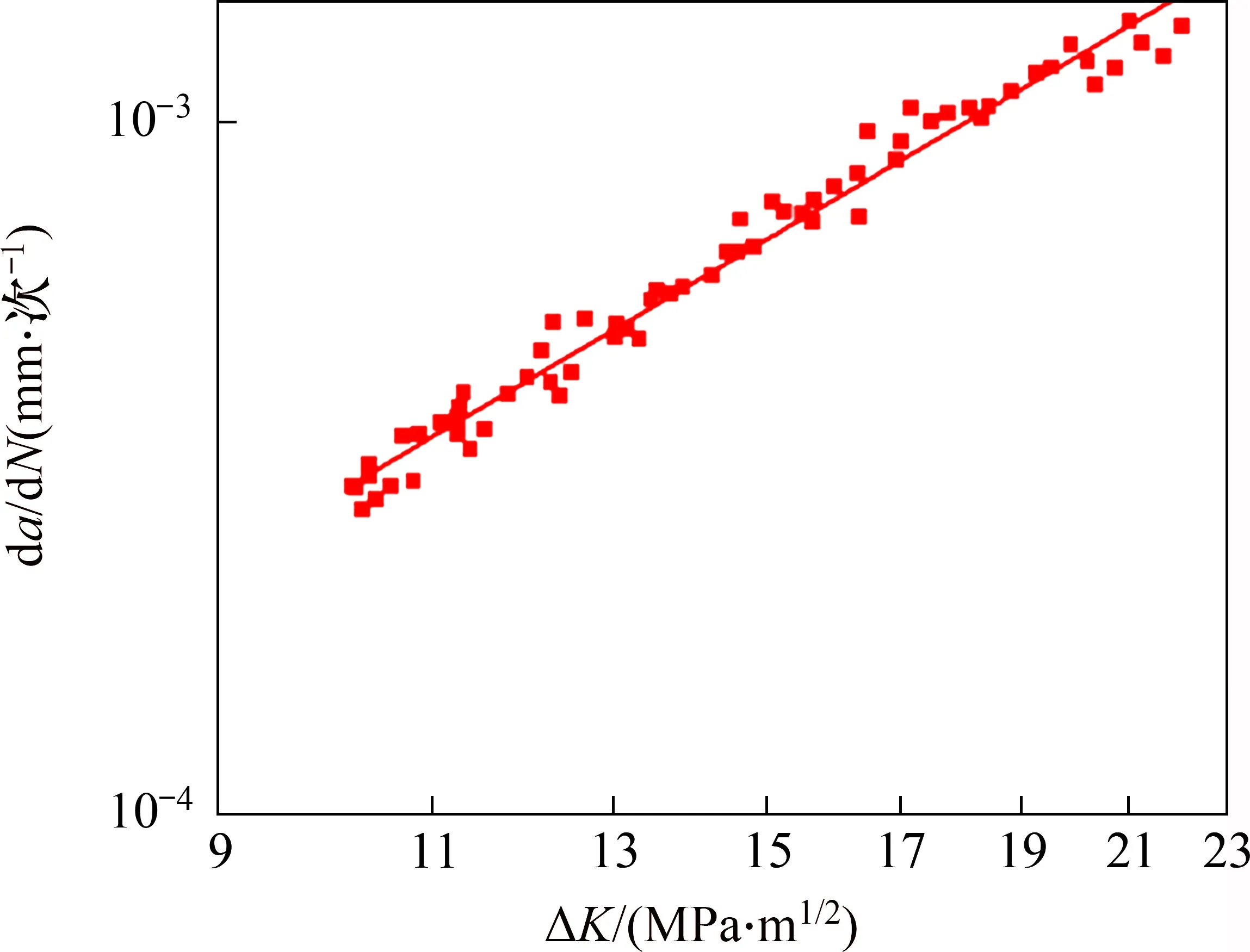

采用对数坐标处理原始试验数据,紧凑拉伸试件应力强度因子幅ΔK与裂纹扩展速率da/dN的关系如图7 所示。取图7 中ΔK从10 MPa·m1/2到23 MPa·m1/2稳定裂纹扩展区数据,进行采用线性拟合,拟合结果如图8 所示,得到应力比R为0.1时,材料裂纹稳态扩展常数C1为2.205 5×10-7,m为2.116。

图7 紧凑拉伸试样在R=0.1时da/dN与△K的曲线Fig.7 Relationship between da/dN and △K of compact tension specimen at R=0.1

图8 裂纹扩展速率在R=0.1时的拟合结果Fig.8 Fitting results of crack growth rate at stress ratio R=0.1

三点弯曲疲劳试验结果如表2所示。从表2可见:试件1 从裂纹长度3.153 mm 扩展至裂纹长度5.900 mm的循环次数为24 682次。试件2从裂纹长度3.063 mm扩展至裂纹长度5.315 mm的循环次数为12 241次。

6.4 数值分析与试验结果比较

为了验证本文模型的准确性,将本文理论计算的裂纹扩展次数与试验结果对比。由于试验过程中Pmin>0,裂纹梁在受迫振动过程中始终处于受压状态,在支点处相当于无纵向位移,因此,将图6(b)中的试验结构简化为图4 中的有限元模型,数值计算的疲劳裂纹扩展结果如表2 所示,其中,试件1的振动循环次数为26 600次,试件2的振动循环次数为13 000次。从表2可见:试件1和试件2 的循环次数预测误差分别为7.8%和6.2%。从对比结果看,仿真和试验循环次数的最大误差不超过8.0%,循环次数预测结果与试验结果基本一致,验证了本文提出模型的正确性。

表2 三点弯曲梁的仿真结果与试验结果对比Table 2 Numerical and experimental results of threepoint bending tests

7 结论

1)基于裂纹梁结构的有限元模型,推导得到裂纹梁结构在疲劳载荷作用下的裂纹扩展表达式,建立了裂纹梁结构疲劳寿命预测模型。

2)通过对2 根裂纹梁的试验研究和数值计算,仿真和试验的循环次数最大误差不超过8.0%,裂纹扩展次数的预测结果与试验结果基本一致,验证了本文提出模型的准确性。

3)随着激振频率接近固有频率,疲劳裂纹扩展速率增大,裂纹梁的疲劳寿命降低明显;随着激振力幅值增大,裂纹梁的应力强度因子幅增大,疲劳裂纹扩展寿命降低;随着应力比增加,裂纹梁的疲劳寿命显著提高。