低弹模砼防渗墙在某水库大坝除险加固工程中的应用

2020-06-04王福家

王福家

(辽宁省北票市水务局,辽宁 朝阳 122100)

1 工程概况

某水库坝址以上流域面积21.5 km2,河道长6.50 km,河道平均坡降32.0‰。水库正常蓄水位434.50 m,相应库容787万m3,校核洪水位437.62 m,相应库容1031 万m3,死水位406.30 m,相应死库容11万m3,水库枢纽工程主要包括大坝、溢洪道、输水隧洞、坝后电站等组成。

大坝坝型为多种土质坝,坝顶高程438.40 m,最大坝高44.90 m,坝顶长度180 m,坝顶宽度6.0 m,上游侧设防浪墙,墙顶高程439.40 m。大坝基础为硅质细砂岩。溢洪道位于大坝左岸,为开敞式宽顶堰,堰顶高程434.5 m。溢洪道净宽20 m,自由溢流,最大下泄流量149 m3/s,采用挑流鼻坎消能,溢洪道基础为弱风化砂岩。输水隧洞位于大坝右坝肩,围岩岩性为硅质细砂岩,输水隧洞总长203 m,为城门型断面,断面尺寸1.4 m×1.6 m。输水隧洞进口高程为406.30 m。

2 工程地质条件

工程枢纽场地地震动峰值加速度为0.05 g,地震动反应谱特征周期为0.25 s(坚硬场地),对应的本区地震基本烈度为VI度。

大坝填土为中等透水,大坝坝体存在渗漏和渗透变形问题。由于大坝坝基的施工质量缺陷,大坝左右岸坡与坝体衔接处存在渗漏。坝基全强风化岩体为中等透水,大坝坝基存在渗漏问题。坝基全强风化岩体为中等透水,大坝坝肩存在渗漏问题。输水隧洞围岩破碎,隧洞衬砌质量存在缺陷,隧洞位置与大坝相近,对大坝存在安全隐患。溢洪道左侧部分土质边坡稳定性差,溢洪道进水口右侧砌石挡墙部分勾缝已被淘空,其稳定性差。溢洪道出口距对岸距离近,泄洪水流反淘和冲刷溢洪道鼻坎地基,对溢洪道安全构成隐患。溢洪道下游拐弯处距坝脚近,泄洪可直接冲刷大坝坝脚,对大坝安全构成严重影响。

3 低弹模砼防渗墙施工工艺及施工技术要点

3.1 施工工艺

该水库大坝防渗墙施工遵循以下工艺:通过专用设备在充满饱和泥浆沟槽内开挖成槽→将接头管安装于槽两端(即锁管)→下混凝土导管→帷幕灌浆孔的预留→清理灌浆孔并换浆→混凝土浇筑。本水库工程大坝采用“孔口封闭,孔内循环,由上而下”的帷幕灌浆方法,具体将低弹模防渗墙下部划分为深度相等的三段进行灌浆施工[1]。

该水库大坝低弹模砼深度为14.2 m~40.5 m,深度深,低弹模防渗墙厚为60 cm,宽度较窄,设于坝顶部靠上游侧,为便于施工,在坝顶拆除时,将弃土堆置在上游侧,以加宽施工平台。低弹模砼低弹模防渗墙总长为210 m,共分为35段进行施工,施工时采用分二序施工,一序槽段18 段,二序槽段17 段,每段分为6 m,砼浇筑时必须隔段进行施工。但在成槽时可视情况连续成槽,以利各分序段之间的搭接,但连续成槽长度不应超过3 个单元段,成槽过程中应遵循“先二边,后中间”的原则,以保证槽壁的稳定。

3.2 施工准备

3.2.1 防渗墙成墙试验

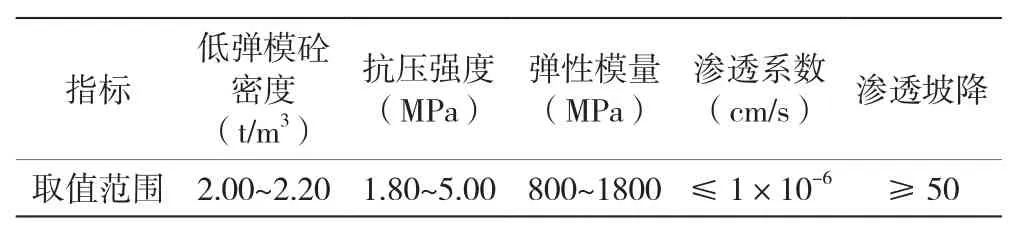

在防渗墙较深河床段(深度≥3 m)进行施工试验,以取得有关造孔、固壁泥浆、墙体浇筑等参数资料,核对地质资料,检验设备、工艺及技术要求是否适宜。试验结果见表1~ 表 2。

表1 固壁泥浆取值参数试验结果

表2 低弹模砼防渗墙体材料技术指标

按照以上施工技术参数,防渗墙成墙质量完全满足施工设计及《水利岩土工程施工及岩体测试造孔规程》(DL/T 5125-2012)要求。

3.2.2 导墙制作

根据工程区土质、地下水位情况,进行导墙截面型式的选择,根据本工程的情况,在常见的“┒┏”“┘┕”“][”三种导墙截面型式中选用“┒┏”型式[2]。先进行施工测量放样,再沿低弹模防渗墙设计纵轴线位置进行导沟的分段开挖,每段长度可按三个砼浇筑段(即18 m~20 m),深度按设计深度(14.2 m~40.5 m),宽度按设计宽度60 cm。单元槽段长度按设计为每段6 m。在导墙顶面标注槽段位置、槽段编号以及距槽段两端各1.5 m处的标高。

3.3 泥浆配制及净化

拌制泥浆,选用膨润土。泥浆配比应通过试验确定,如果施工地层复杂,可添加化学处理剂调节泥浆性能。膨润土泥浆新制浆液性能指标应满足以下要求:浓度>4.5%(100 kg水中所用膨润土重量),密度<1.1 g/cm3,塑性粘度<20 cp;10 min 静切力 1.4 N/m2~10 N/m2,pH 值为 9.5~1.2。

灌注水下砼时,把从槽内置换出的泥浆泵送到泥浆处理池,再用泵送入泥浆净化装置,分离出泥浆中的渣土,使泥浆恢复性能,进入循环泥浆池中重复使用。泥浆净化装置分离出的渣土运至渣土堆场等待外运。若泥浆受到钙侵严重,性能恶化,即成废浆,应排入废浆池,装入密封罐车外运排放。

3.4 单元槽段成槽

成槽机械采用冲抓机,根据本工程的情况,冲抓机的型号采用KZ600 型。冲抓机就位后,检查抓斗悬吊状态下的垂直度,使抓斗自然平行贴靠内侧导墙面入槽开挖。开挖槽深7 m以上时应检查槽壁垂直度。若出现偏斜应及时进行纠斜,保证成槽质量。抓斗工作面示意图见图1。成槽时,随着抓斗提升,应适时向槽内泵入泥浆,保持泥浆面离导墙顶面300 mm~500 mm,高于池下水位500 mm以上,以维持槽壁的稳定。在单元槽段内,以保持抓斗两侧邻界条件均衡的原则,将单元槽段分成3 个开挖段,按先两端后中间顺序挖土施工。两端开挖段挖至槽底设计标高以上500 mm时暂停,待中间开挖段挖至同一深度后,再一并轻抓细挖至槽底设计标高。使用外形与槽段接头相配合的清刷器对相邻槽段接头界面进行刮除、清理泥皮。停待约1 h,使沉渣沉淀后,用抓斗清底。清槽换浆结束后1 h,应达到下列标准:孔底淤积厚度≤10 cm;孔内泥浆的密度≤1.3 g/cm2,粘度≤30 s,含砂量≤10%,清槽换浆合格后,才能进行下道工序。

图1 KZ600型冲抓机抓斗工作面示意图

3.5 水下砼灌注

预拌砼配合比应根据设计墙体砼强度按水下砼方法试配,其抗渗标号应比设计标号提高0.2 MPa。砼初凝时间要求达到6 h~8 h,坍落度 180 mm~200 mm,扩散度 340 mm~380 mm。28d抗压强度不小于8 MPa;28 d抗拉强度不小于0.3 MPa;极限水力坡降<400。砼浇筑时,应采用泵送砼进行浇筑。灌注平台就位、调平后应保证升降滑车对中导管通道。下入导管要保证密封性能,底端距槽底400 mm~500 mm。

预拌砼坍落度、扩散度经检查合格后,方可使用。灌注前在泥浆液面处安放隔水塞,槽段内各组导管必须同时开始灌注。砼初灌量应保证导管埋入砼中0.8 m~1.2 m,在砼浇筑过程中应保证连续浇筑。

灌注过程,砼面上升速度≥2 m/h,最好控制在2 m/h~6 m/h。及时测量砼面深度,控制槽段内砼面高差≤30 mm。导管埋入砼深度控制在2 m~6 m范围内,超过时应逐节拆除。清槽后4 h内应灌注砼,否则应进行正循环清槽。灌注开始后,不得中断,尽量加大砼生产能力,以使单元段的防渗墙在较短的时间内完成。砼面达到墙顶设计标高以上300 mm~500 mm时,方可终灌。槽段接头采取锁口管,开始灌注砼时应预留砼样以判断初凝时间。砼样达到初凝时间并经顶起锁口管200 mm能自由回落后,用起管器逐节拨除锁口管。每个槽段砼充盈系数应控制在1.0~1.1范围内。单元槽段砼灌注量按每100 m3制作一组抗压试块。整个工程按每500 m2制作一组抗渗试块。

3.6 PVC管的预埋

本工程在低弱模防渗墙的下部还需进行帷幕灌浆,为节省工程造价,减少帷幕钻孔工作量,在防渗墙浇筑时应预埋PVC管作为帷幕灌时的上部预埋管。帷幕孔为单排孔,孔距为2 m。由于防渗墙的深度较大,PVC管接头方法采用套管热熔焊接以保证接头质量。焊接在导墙顶部进行,焊接时PVC管应直立于将要浇筑的槽段内,逐节焊接,逐节下放。管顶用钢筋固定在导墙顶部。为防止浇筑过程中PVC下部发生位移而致管身倾斜,顶部用手拉胡芦向下预压,预压力根据管身的承受能力在施工过程中进行试验并根据情况即时进行调整。

3.7 施工质量控制

该水库大坝除险加固工程低弹模砼防渗墙施工质量控制重点应放在试验配合比、砂石粗骨料粒径、砼散落度、塌落度等方面,施工材料运输途中必须保持均质性,不能出现分层、离析、漏浆等情况,待运输至浇筑施工地点塌落度等参数指标必须符合设计要求。防渗浇筑材料从搅拌机中卸除至浇筑结束的持续时间见表3。

表3 防渗浇筑材料从卸除至浇筑结束的持续时 单位:min

浇筑施工时,每间隔30 min进行防渗材料浇筑速度及浇筑面上升高度的测定,上升速度至少要达到2.0 m/h;每间隔2 h进行导管内浇筑材料深度的测定,并根据浇筑面上升情况进行导管上下移动高度的确定。保持两根导管内浇筑料出料速度的平衡,为防止裹浆,应将浇筑面高差控制在50 cm范围。

为预防锁管拔除后混凝土结构崩塌,必须根据防渗浇筑材料的初凝时间确定拔管时间。本工程第一仓和最后一仓浇筑材料取样后[3],根据材料初凝时间所推算的拔管时间为浇筑结束后的12 h以后:当槽深>25 m,拔管时间应在14 h~16 h,当槽深≤25 m,拔管时间控制在12 h~14 h。

4 结论

综上所述,低弹模砼防渗墙施工技术比土工膜、黏土逃井回填防渗等造价高,但是防渗处理彻底,受施工环境影响很小,施工速度快,对于水库除险加固工程而言,具有明显的技术优势,甚至能在水库正在运行的情况下施工,无需腾空库容。但是该技术施工过程中,必须重视导向槽做法的规范性,拔管时间的合理性,断面设计与钢筋配置的合理性以及地质不良、钻机布置密集等区域施工质量控制。某水库大坝除险加固工程运行以来,工程如期蓄水,低弹模砼防渗墙防渗效果良好。