浅谈锂电池在港口起重机上的节能应用

2020-06-04龚吉

龚吉

(上海海得控制系统股份有限公司,上海201114)

1 概述

港口起重机平移机构的阻力主要是摩擦阻力、坡道阻力、风阻力和水平阻力以及部分垂直方向阻力。起重机在搬运重物的过程中,通常要完成几十米高的提升、平移和下降动作。由于起重机的作业特点是短时重复工作,提升时所需负载功率巨大,平移时负载功率相对小很多,而下降的位能变化形成的再生能量非常巨大。因此,起重机的节能降耗,平均负载功率,降低设备供电变压器容量、移动供电电缆及相应部件容量的潜力巨大[1]。传统起重机变频器将下降重物而产生的能量通过能耗制动电阻器以热的形式消耗掉,造成巨大的浪费。针对此部分能量的回收利用,有专家采用超级电容储能的方式[2],但从实际应用的数量上来讲并不是很多,其性能表现不理想,有时工作不稳定,而且体积巨大,价格昂贵,维护成本高。也有人采用能量回馈电网技术(AFE)[3],实现能量的再生利用。能量回馈电网虽然可以节约能量,但节能效率低,会对电网造成很大冲击,对电网的谐波污染大,经济可行性相对比较差[2]。随着近年来电动汽车、电池技术的不断发展,可充电锂电池的能量密度、功率密度越来越大、电池寿命越来越长,也越发安全,电池价格越来越低。锂电池特别是钛酸锂动力电池已完全能在起重机上可靠、安全、稳定。

2 动力锂电池在门座起重机上的运用

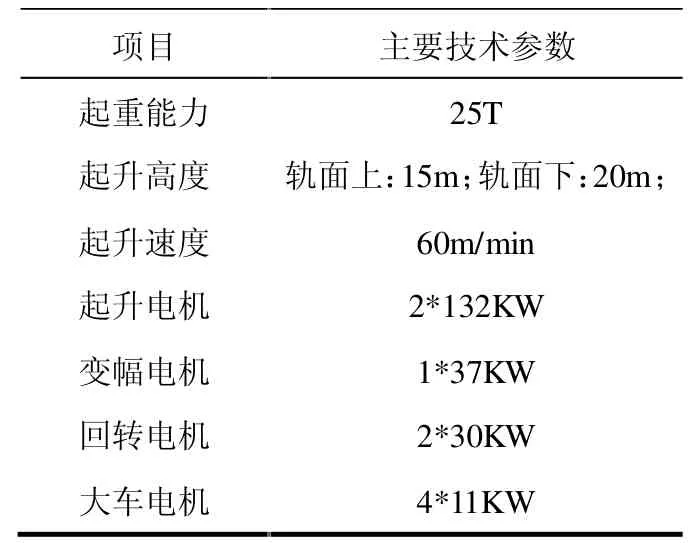

港口散货堆场一般通过门座机等大型起重设备对货物进线装卸作业。主要有起升、回转、变幅和大车四大机构。表1 是某码头25T 抓斗门座机MQ2530 的四大机构电机表。下降电机的发电能量占起重机耗电能量超过40%。

表1 MQ2530 主要机构参数表

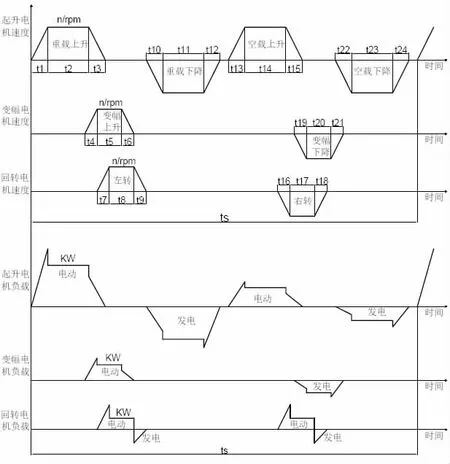

图1

由于门座机装卸作业时大车一般不行走机,因此门座机大车电机与起升电机共用变频器切换驱动。图1 是门座机各机构速度功率时间图。从电机功率时间图中显见,起升下降和变幅

传统门座机变频驱动系统,各机构变频器都是二极管不控整流,在起升下降、变幅下降和回转减速时的电动机处于发电状态,能量只通过制动电阻器以热形式消耗。

动力锂电池能量回收门座机变频驱动系统采用将2 个相同大小的起升变频器的直流母线并联,变幅和回转机构变频器的交流进线不接电源,其直流母线并接到起升变频器的直流母线上,动力锂电池通过双向DCDC 亦并接到起升变频器的直流母线上,形成共直流母线的多传动回收储能变频驱动系统。

当起升下降或俯仰下降时,电机发电,能量通过变频器回馈到变频器DC 母线,此时DCDC 对锂电池充电。当起升上升时,锂电池储存的电能放电,与市电整流器共同承担起升负载所需能量,简称“门座机锂电池混合动力系统”,同时减少了起升加速时门机的峰值电流。

3 对比AFE 回馈装置分析

3.1 能量回馈效率差别分析

基于三相全桥PWM 技术的能量回馈装置(AFE)经过多年发展已非常成熟,但其在港口门座机上的实际运用却很少,原因主要有以下几方面。

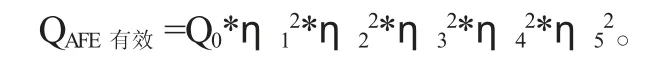

而锂电池用着能量回收时,同一台门座机起升电机下降发电量与AFE 装置一样为Q0,锂电池回收能量仅需经过以下路径:电机电缆→起升逆变器→DCDC 变流器→锂电池。DCDC 变流器的效率:η6;因此起升下降发电量Q0经DCDC 储到电池的能量QBAT馈=Q0*η1*η2*η6。而当起升电机上升时耗电路径为锂电池→DCDC 变流器→起升逆变器→起升逆变器→电机电缆;实际有效能量为:

由于所有效率η 均小于1,QBAT有效远大于QAFE有效,因此电池能量回收效率远大于AFE 能量回馈装置。

3.2 门座机机构工作电流和尖峰电流差别分析

机械工作电流是选择、校核开关、电缆的热计算和网络正常工作电压降计算的依据,提供码头电网做负载计算,港口机械的同一机械的不同机构工作制不尽相同[4]。

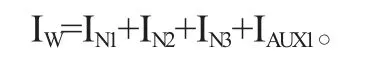

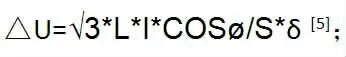

起重机设计规范GB/T3811-2008 第8 章8.8.3.4 节:对于供电给单台起重机(含多机构)电动机的导线,其负载电流为可能同时工作机构的电动机额定工作电流之和[5]。通常:

IW——总进线电缆、上机卷盘电缆或滑线的额定工作电流,称为起重机工作电流[5]。

IN1——功率最大机构电动机的额定工作电流[5]。

IN2,IN3——其他两个可能同时工作的机构电动机的额定工作电流[5]。

IAUX1——辅助电气设备与控制所需的额定工作电流[5]。

见图1 门座机速度功率时间图,AFE 整流回馈装置是把起升下降时的能量回馈到电网,并不能减少各机构工作电流和峰值电流。因此,AFE 整流回馈的机械总的工作电流与传统二极管不控整流变频器系统的工作电流一样大(IW)。根据起重机设计规范GB/T3811-2008,IW=I起升+I变幅+I回转+IAUX1;所以AFE 能量回馈装置不能消减机械的总的工作电流,因此设备供电保护开关、供电电缆和移动供电电缆设备相比传统变频器驱动系统不能有任何减小。

而采用锂电池用着门座机能量回收时,当起升下降时电机发电储存在锂电池,而当起升上升时,锂电池储存的能量释放供给起升电机,此时锂电池与市电共同提供起升电机电能以提升负载,称为门座机锂电池混合动力系统。并且在起升机构不动作时,起升变频器的整流器以小电流对锂电池充电以补充电池电量,确保锂电池在起重机提升额定负载额定行程时能持续按照设定的功率输出,此设定输出功率即为门座机消峰功率。此消峰功率的设计需要按照所选定锂电池的类别特点、电池的额定允许的充放电流、门座机下降回馈最大功率和最大能量以及电池成本来综合选择。此次暂定设为PBAT,电流标记为IBAT。因此,锂电池能量回收门座机工作电流IW=I起升-IBAT+I变幅+I回转+IAUX1;根据表1:MQ2530 门座机主要机构参数表可知,起升电机功率相比于变幅和回转电机功率,起升电机功率是门座机的主要负载功率,其电机额定工作电流是门座机额定工作电流的60%多。因此,锂电池只要能提供起升电机电流的50%,则整台门座机的额定工作电流将减少30%以上。

起重机设计规范GB/T3811-2008 第8 章8.8.4.4 节:单台电动机的最大工作电流为设计选定的最大起动电流[5]。对于变频控制的笼型电动机一般取为1.8~2IN,IN为电动机的额定工作电流[5]。

单台起重机的最大工作电流按功率最大机构的电动机处于起动状态,其余可能同时工作机构的电动机处于额定工作状态时的电流进行计算[5]。即:

Imax=KIN1+IN2+IN3。

Imax——起重机最大工作电流[5]。

IN1,IN2,IN3——3 个机构电动机的额定工作电流[5]。

K——最大功率机构电动机的启动电流倍数[5]。

所以:锂电池能量回收门座机的最大工作电流Imax=KIN1-IBAT+IN2+IN3。因此门座机最大工作电流也减少20%以上。

△U——电压降。

S——导线截面。

δ——铜导线电导率。

L——导线的长度。

I——最大工作电流[5]。

所以:锂电池能量回收门座机的导线截面不变时压降可减少20%以上。在满足压降相同时,导线截面可减少20%以上。

校核机械尖峰电流产生的变压器电压降是变压器选择的重要条件。使变压器的额定输出电流近似的等于机械的尖峰电流,变压器的输入、输出电压满足设备要求,即可确定变压器容量[5]。

因此,锂电池能量回收门座机的变压器容量也可减少20%以上。即可减少码头门座机供电网络容量20%以上。

由于移动供电导线截面和机械最大工作电流都减少20%以上,因此,移动供电电缆卷盘或滑触线设备容量都将降低20%以上容量。

4 门座机锂电池能量回收电池设计选型

根据表1:MQ2530 主要机构参数表和图1 门座机机构速度功率时间图,变幅机构电机相比起升机构小得多,其势能变化也很小;回转机构是平移机构,没有势能变化只有减速制动能量。

假设起升机构的总的机械效率(含电机效率)为η 机起,变幅机构的总机械效率(含电机效率)为η 机变,则下降时电机发电的最大回馈功率为PFmax=K*PM起*η1*η2机起+PM变*η1*η2机变,一般门座机总机械效率可取0.9,电机线缆效率可取0.98,变频器效率可取0.97,DCDC 变流器效率取0.97。因此下降时最大馈电到锂电池的峰值功率PBATmax=0.7*K* PM起+0.7*PM变,其持续时间为起升加速时间约3S。根据起升总行程以及负载重量和效率,总势能转换成可用电能储存到锂电池的能量为QBAT=Q起*η2机起*η1*η6,(为简化计算,不考虑变幅势能和回转减速动能,在选定电池容量和DOD 时稍作余量即可)。根据锂电池的特性和寿命确定最佳DOD 范围,因此锂电池容量 Q0=QBAT*2/DOD即为门座机锂电池系统所需电池容量。再依据锂电池的放电能力确定门机消减起升电机功率的最佳比例。

锂电池选择必须满足以下要求:a. 电池峰值充电功率必须大于机械最大回馈功率;b. 电池必须全部回收机械最大重量最大行程的势能,c. 电池必须满足在起升全行程内持续放电起升机构的消减功率。

5 门座机锂电池能量回收电池

以MQ2530 门座机和东芝钛酸锂电池方案分析电池容量、寿命和节电率等。

根据上述:机构的峰值回馈功率:

Pfmax=0.7*K* PM起+0.75*PM变=303KW;

总势能回收量:Q=Q起*η2机起*η1*η6

机构的连续回馈功率:

Pf=0.7* PM起=184.8KW;

总势能回收量:Q=Q起*η2机起*η1*η6

提升25 吨负载满行程下降需要能量为:Q馈=0.7*25*1000*9.8*35=6002.5KJ;

=1.67KWH

提升25 吨负载满行程上升需要能量为:Q耗=25*1000*9.8*35/0.7=12250KJ;

=3.4KWH

Q0=Q馈*2/DOD=2.15/DOD

东芝SCIB 钛酸锂电池参数如下表。

表2

根据东芝锂电池特性,选择电池放电深度DOD=50%,则电池容量必须大于:

Q0=3.34/DOD=6.68KWH;由于变频器二极管整流的母线电压:

VDC=VIN*1.414=380*1.414=537V;

由于DCDC 升压降压,锂电池的最高电压必须低于母线电压。

机械最大回馈功率PBATmax=303KW,因此10AH 锂电池数量容量必须大于:

303KW/62.5=4.85KW。

由于电芯为10AH,系统电压小于537V,电池容量大于4.9KWH,因此,电池系统选10AH,210 串2 并,电池系统额定电压为210*2.4=504V 小于537V。

因此电池组系统为504V ,20AH 满足最大回馈功率630KW大于303KW 的要求;

电池额定容量为:

QBAT=504*20/1000=10.08KWH,远大于6.68KW,可以满足回收能量要求。

根据电池参数表,电池允许连续放电75C 能力,因此能允许10.08*75=756KW 的功率消峰。由于提升25 吨负载满行程上升需要能量为Q耗=3.4KWH。Q耗大于Q馈,所以上升时只能以重载下降连续回馈功率消减起升负载功率Pf=184.8KW,设计取电池消峰功率为起升电机的60%功率=2*132*0.6=160KW。

电池的充放电深度DOD=3.34/10.08=33%,在DOD=33%,起重机每次都最大负载最大行程作业时可以15 万次循环。最少可以回收50 万度电,同时供配电电缆可减少20%截面积,供电变压器减少20%容量,线路损耗减少20%以上。

结束语

除汽车行业外,电池降越来越多的在起重行业、船舶行业得到广泛运用,同时随着电池在起重行业得广泛运用,起重机设计规范、港口起重机设计手册中关于机械最大工作电流、额定工作电流、供电变压器和移动供电设备的计算选型公式都会进行修订完善。同时,电池在起重机行业得运用安全规范也有必要在起重机设计规范中完善,以规范电池在起重行业得运用,以利电池在起重行业的推广。