风冷电池包风道设计与仿真优化分析

2020-06-04姜洋龙曦朱禹吴胜杰孙章勇赵晓凤

姜洋 龙曦 朱禹 吴胜杰 孙章勇 赵晓凤

(东风汽车公司技术中心)

随着电动汽车的飞速发展,作为动力源的电池包的安全性能得到越来越广泛的关注。电池包在车辆使用过程中因充放电而产生大量热能,使得电池包的温度较高,电池在温度较高的环境下工作时,不仅充放电性能差,循环寿命也会降低,极端条件下甚至会出现爆炸等安全问题[1],因此车用电池包的冷却系统显得尤为重要。文章依据某HEV 动力电池风冷模组结构,在考虑模组均温性的要求下,对该电池包的强制风冷系统进行风道设计,然后运用计算流体力学的原理对该风冷电池包进行仿真分析,评估该风道的散热能力及对模组的均温能力,并根据仿真结果从冷却系统结构尺寸上进行风道结构优化改进。

1 研究对象

1.1 模组结构

文章的研究对象为某HEV 电池包,单个模组结构及电池包内模组布置,如图1 所示。单个模组内部布置矩形孔式的冷却风道,冷却风从模组内部风道流过带走热量。电池包内布置 12 个模组(编号 M1~M12),采用串联并排形式布置,相邻模组边界处凹槽合并成一个风道,靠近进出风口的M1~M6 模组组成前箱体,远离进出风口的M7~M12 模组组成后箱体。

图1 HEV 电池包单个模组结构及模组布置示意图

1.2 风道结构设计

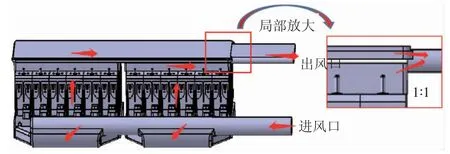

电池包冷却系统是采用抽风机从出风口抽风的方式进行强制风冷散热,同时将进风口和出风口布置在电池包的同一侧。为利用空气浮力来减小抽风机的抽风阻力,将出风口布置在进风口上方。综合考虑以上因素,对风道的初步设计,如图2 所示。

图2 电池包风道示意图

图2 中红色箭头表示冷却空气流动方向,进风口布置在侧面,风从入口进,沿模组高度方向从下向上流经模组内的风道,经过对流换热带走电池的热量,进而从电池包上方的出风口流出。

整个电池包箱体内部12 个模组分为2 个部分,即前箱体和后箱体,各6 个模组,前箱体指由靠近进出风口的6 个模组组成的整体,后箱体指由远离进出风口的6 个模组组成的整体。冷却风在进风管道内分为2 个部分,分别流经前后箱体内部的风道,然后在出风口处汇集到一起,出风口处前后箱体汇集处高度尺寸比例为1∶1,如图2 中局部放大示意图所示。

2 仿真分析

2.1 模型简化

采用三维设计软件CATIA 对此电池包风冷系统进行建模,重点关注风冷管道和模组内散热区间,在保证反映环境真实流动特性的前提下,简化对流动影响不大的细节,最大限度地保留影响电池包内空气流动的几何特征,提取风道内部流动空间,组建空气流动域,对模组上细小特征进行简化,最终计算模型,如图3所示。

图3 电池包仿真计算模型示意图

2.2 控制方程

由于该电池包内空气流速不高,所以将其简化为不可压理想气体进行模拟计算。所涉及的包括描述流动特性的连续性方程、动量方程、能量方程[2],分别如式(1)~ 式(3)所示。

式中:D(V)——速度的散度,这里散度为0 表示该模型为不可压缩流动;

ρ——流体体积质量,kg/m3;

u——流体的速度矢量,m/s;

x——坐标;

i,j,w——坐标维数;

ueff——有效粘度,Pa·s;

p——流体压力,Pa;

c——流体的比热容,J/(kg·K);

αT——对应温度下的热扩散率,m2/s;

T——流体的热力学温度,K。

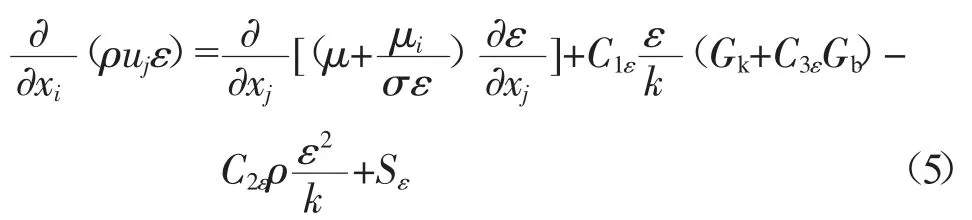

工程上,k-ε 湍流模型应用最广[3]。文章采用标准k-ε 方程[4],如式(4)和式(5)所示。

湍流动能方程k:

扩散方程ε:

式中:σ——湍流脉动动能的普朗特数;

Gk——由层流速度梯度而产生的湍流动能,W;

Gb——由浮力而产生的湍流动能,W;

Sk,Sε——常数;

k——湍流运动能量,J;

C——常量;

μ——动力粘度,Pa·s;

ε——湍流运动能量的耗散率。

2.3 网格划分

采用STAR-CCM+软件对设计完成的强制风冷系统进行热仿真分析,采用该软件独有的多面体网格划分功能对主体部分进行网格划分,如图4 所示。由于涉及流固耦合换热,为提升仿真精度,在风道与模组接触面附近及空气流动转向处采用棱柱体网格加密,提高仿真计算的准确性。最终网格划分总单元数为358 万左右。

图4 电池包单个模组上截面网格示意图

2.4 求解设置

在数模分析中,当空气流速小于1/3 声速时,可以认为该空气为不可压缩流动气体。因此本研究中电池包的风冷流场为定常、不可压缩流动。在STAR- CCM+中选择k-ε 湍流模型进行数值求解,采用有限元差分法对控制方程进行离散,选用SIMPLE 算法求解离散方程[5]。

该风冷电池包是在出口位置设置抽风机,出口质量流量为128 kg/h;进口边界条件为大气压力,温度为25 ℃。模组与空气的接触面设置为interface,保证模组与冷却风的热量交换,其他地方设置为无滑移壁面边界条件[6]。

3 仿真结果评价

以最极限的工况作为仿真输入条件,此时模组初始温度为45 ℃,在模组不充放电的条件下通25 ℃的空气对模组进行冷却,计算时间为1 800 s,比较各模组内冷却风量分布和模组温度分布。

3.1 空气流动均匀性分析

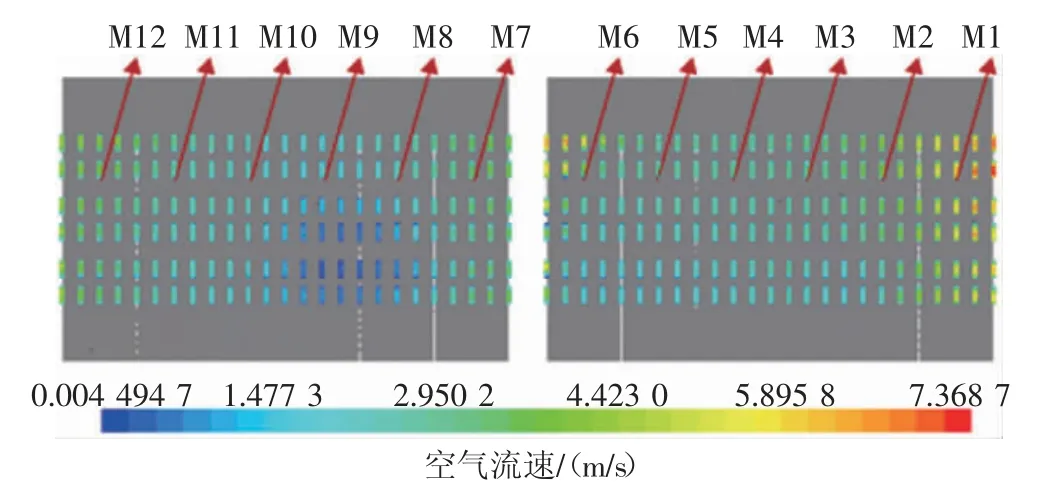

计算结果表明,该冷却风道的进出口压降为324 Pa,在第1 800 s 计算结束时的出风口空气平均温度为26.92 ℃,进出口空气温升为1.92 ℃。图5 示出模组内矩形风道截面的速度云图。

图5 电池包模组内矩形风道截面的速度云图

从图5 可以看出,模组内部风道的风速相差较大,整体上前箱体(M1~M6 模组)内矩形风道内空气流速较后箱体(M7~M12 模组)风道内的风速高。通过仿真计算得到前、后箱体空气总流量分别为65.58 kg/h 和62.42 kg/h,此时风道内空气流动均匀性较差。

3.2 模组温度均匀性分析

在空气流动均匀性较差的情况下,电池包内12 个模组温度也呈现不同的分布情况,图6 示出模组在通风0.5 h 后的温度分布云图。前箱体中6 个模组温度较后箱体中6 个模组的温度低,在此极限工况下模组总体温差在13 ℃左右。

图6 电池包模组温度分布云图

4 风道结构改善

4.1 改善措施

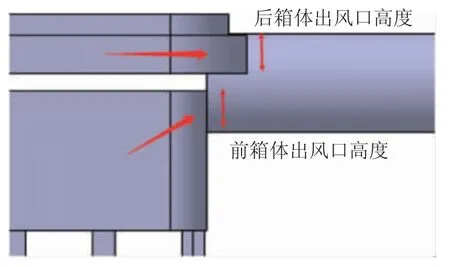

从上述仿真结果中可以看出,该风道结构导致在电池包前后箱体内冷却风流量分配不均匀,因此前后箱体模组之间温差较大,电池包热均匀性较差。此时电池包前后箱体在出风口界面处高度比例为1∶1,即前后箱体出风口面积相同,具体如图7 所示。

图7 电池包前后箱体出风口位置示意图

为改善前后箱体空气流量分布不均导致模组温差较大的情况,对该电池包出风口尺寸进行优化调整,在总出风口高度不变的前提下,提高后箱体的出风界面高度,建立前后箱体出风口高度为 4∶6,3∶7,2∶8 的模型,其他边界及初始条件不变,以128 kg/h 的空气冷却流量为条件,进行数值模拟计算。统计仿真得到的前后箱体流量,具体结果,如图8 所示。

图8 电池包风道出风口高度比对应流量分配曲线图

从图8 可以看出,随着前后箱体出风口高度比增大,前箱体冷却风量逐渐增大,后箱体冷却风量逐渐减小。当前后箱体出风口高度比为0.6 左右时,前后箱体冷却风量基本趋于平衡,在此条件下进行极限工况45 ℃下电池包冷却仿真和WLTC 工况下电池包热仿真。

4.2 45℃下电池包冷却

通过仿真计算得到前箱体(M1~M6)空气总流量为64.13 kg/h,后箱体(M7~M12)空气总流量为 63.87 kg/h,前后箱体内冷却空气流量基本趋于一致。极限工况45 ℃下模组冷却仿真结果,如图9 所示,此时M4 模组的温度最高,且模组两侧没有设置风道的区域温度也比模组中间区域高。对比风道优化前的仿真结果,优化后的风道对模组的降温性能更好,此时各模组之间没有明显的温度界限,此优化后的风道在极限工况下电池包内总体温差在10 ℃左右,相比结构优化前温差降低3 ℃。

图9 结构优化后电池包模组温度分布云图

4.3 WLTC工况仿真分析

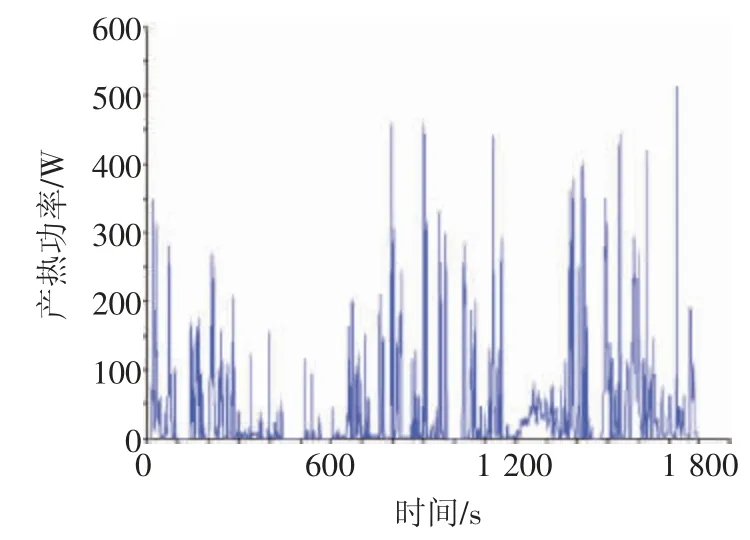

进一步对风道优化后的电池包进行仿真分析,以整车WLTC 工况作为仿真条件,该工况下电池包内模组的产热功率,如图10 所示,以此作为电池包仿真输入。

图10 WLTC 工况下电池包模组产热功率曲线图

WLTC 工况下的模组温度云图,如图11 所示。从图11 可以看出,模组两侧没有设置风道的区域温度也比模组中间区域高,模组中间区域冷却效果较好,模组表面最高温度达到32.16 ℃。

图11 WLTC 工况下电池包模组温度云图

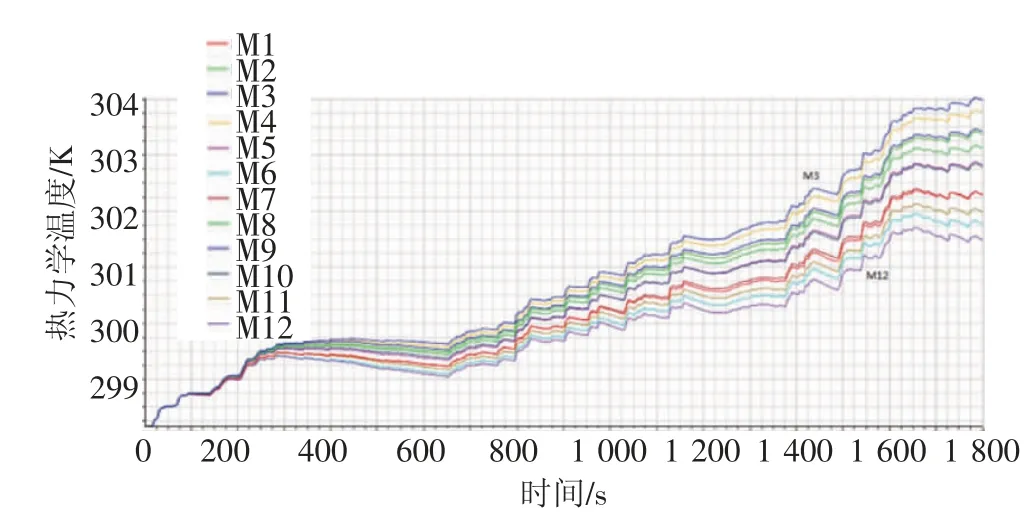

为了定量分析模组温度与通风冷却时间的关系,在12 个模组的上表面布置12 个温度监测点,来表征各模组的温度,如图12 所示。此时模组温度最高的为M3,模组温度最低的为M12。各模组温差在第1 800 s时达到2.5 ℃,温差小于5 ℃,满足设计要求。

图12 电池包模组采样点温度随时间的变化关系

5 结论

文章针对某HEV 风冷模组进行结构分析,在考虑模组均温性要求的条件下设计了一种强制风冷系统的冷却风道,运用计算流体动力学方法对该风冷系统进行建模和热仿真分析。

仿真结果表明,该HEV 电池包的风冷系统在前后箱体出口高度比为1∶1 时无法满足电池均匀散热的要求,电池包前箱体冷却流量较后箱体冷却流量大,导致模组温差较大。为实现电池均匀散热的目的,对电池包箱体出风口尺寸进行优化设计,经过仿真结果对比,最终得出在原型结构不变的条件下,当前后箱体出风口高度比调整为0.6 时,前后箱体冷却风量基本趋于一致,此结构下电池包在极限高温冷却下模组温差降低了3 ℃,同时在整车WLTC 工况下模组温差为2.5 ℃,满足设计要求。