原料药生产设备中固体排料阀的应用对比

2020-06-03陈竹君

陈竹君

(无锡市定昌过滤机有限公司)

原料药常见的生产工艺有反应、结晶、固液分离及干燥等, 其中绝大部分工艺过程都存在固态物料。 根据日益严格的GMP 规范要求,不但在设备工艺处理过程中有多重卫生要求, 在物料转移和批次工艺结束后对设备本体内残留的洁净要求也不断提高。 排料阀作为设备本体和下一道工艺之间的主要连接部件之一, 为了更好地保证物料质量, 在不同的物料工艺设备中应有不同的匹配考量。笔者将选择3 种较为常用的排料阀,从多个方面对比其匹配特性,综合评析应用特性。

1 针对设备的生产质量管理规范要求

根据最新版《药品生产质量管理规范》,针对设备最本质的要求即为提高物料洁净品质、杜绝环境污染,其中第七条明确指出“生产宜使用密闭设备;密闭设备、管道可以安置于室外。 使用敞开设备或打开设备操作时,应当有避免污染的措施。 ”排料阀作为设备涉及打开部件,密闭管道连接形式为首选;另外,设备在不同生产工艺中多需要承受一定的压力, 出料阀在承受压力状态下,对固、液密封稳定性要求高。 根据设备匹配经验,其中球阀、上展阀和下展阀的应用最为广泛。

常用工艺中,典型固液并存的有结晶、过滤和干燥3 种工艺过程,3 个过程涉及的设备形式繁多,针对排料阀的结构配置,以设备内部是否设置搅拌机构分别进行讨论。 此外,设备排料阀为了出料彻底,以底部排料阀为主要配置方案,笔者也仅考量此种方案下不同类型阀的应用情况。

2 排料阀简介

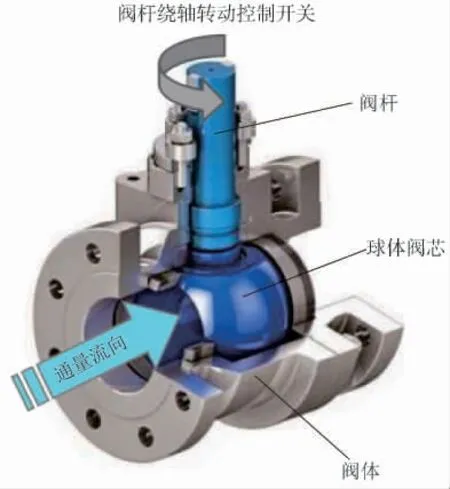

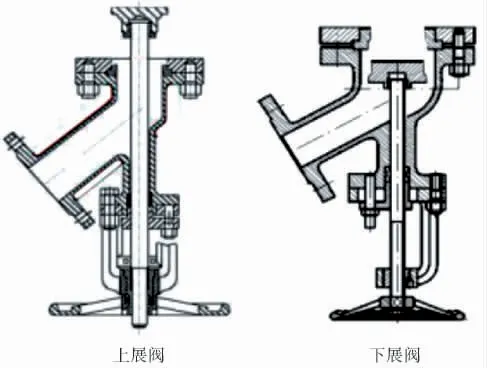

在设备匹配中应用的球阀,一般是指直通式球阀;其控制阀门启闭的阀芯为带圆柱体通道的球体,阀芯的转动轴线垂直于流量通道(图1)[1]。其中,球阀按照结构分类常见的有浮动球阀和固定球阀;由于工艺设备有承压密封要求,固定式球阀优异的稳定性更加适合用作排料阀。 上展式放料阀和下展式放料阀在外形上基本一致,主要构成为V 形阀体和平底圆盘式阀瓣;根据阀瓣上行和下行两种不同开启方式分为上展式和下展式(图2)[2,3],可称为上展阀、下展阀。

3 排料匹配

3.1 避免工艺盲区

原料药生产对工艺物料的质量把控严格,在工艺过程中物料受工艺处理的均匀性对成品质量有直接影响,由此在设备部件配置方面以不产生工艺盲区为首要任务。

图1 球阀结构

图2 上展阀和下展阀开启状态示意图

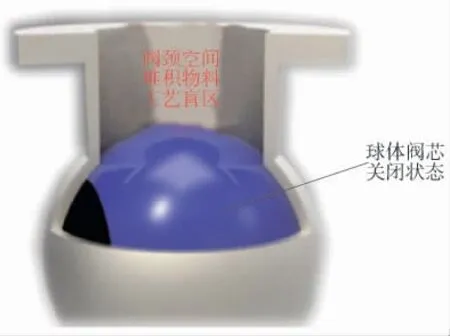

首先从结构方面来看,设备连接口到球阀关闭状态阀芯顶端有一段距离(图3),对于仅需静置且无交换需求的工艺过程,这一段空间不会产生影响;但大多数工艺需要进行温度、物料之间的交换以求彻底、均匀的工艺效果。 例如结晶工艺,某些物料结晶体有一定粘结性,工艺盲区内的物料可能堵住出料口。 这种情况在带搅拌机构的设备中可以得到改善,专业的设备供应商能够针对性地提供解决方案:合理设计的微型搅拌可以基本完善球阀颈内部的工艺盲区,主动翻动物料使之参与到工艺交换中。

图3 球阀关闭状态

上展阀和下展阀在结构方面则十分相似,阀盖关闭状态下,阀盖与设备内壁基本在同一平面。但由于上展阀的阀盖开启轨迹在设备内部,在带搅拌设备中,搅拌机构必须避让上展阀盖的开启行程,对搅拌完全发挥作用有一定影响。 例如搅拌干燥釜中,搅拌旨在充分翻动物料,但是如果匹配上展阀,则搅拌避让阀门开启行程的部分将形成搅拌盲区, 此部分的物料将得不到翻动交换,也将影响物料最终的干燥效果和整批物料的干燥均匀性。

3.2 排料效率

排料过程的顺畅程度对物料进入下一工序的传送稳定性和整个流程的效率有重要影响。

3.2.1 排料阀结构的影响

球阀开启状态,整个通道是完全直通状态,能够给予不同物料最大化的顺畅度; 但是由于阀芯为关闭状态, 从阀芯顶部到设备连接处一段阀颈,有粘结性物料工艺中易形成堵料,即上述的工艺盲区;到阀芯完全开启状态,基于最底部配置排料阀的前提, 物料自身重力可以推出堵塞在排料口的物料;如果物料结块非常严重,则必须借由内部机构的主动推力进行辅助出料。

下展阀底阀和设备最底部之间达到通平面,便可比较好地避免工艺盲区,避免排料口物料堆积;但其排料管道有一定弯度,且阀盖开启运动轨迹位于排料管道中, 阀盖位置占据了排料管道中的大部分空间, 阀盖与管壁之间的实际流通通道比较小, 针对颗粒物料容易形成阻流现象。

为了提高排料效率,在实际应用中,通常会对下展阀阀盖的开启模式进行优化, 其中最常见的一种即为阀盖翻转:如图4 所示,颗粒色度代表模拟物料速率,颜色越深速率越慢,平面阀盖与管道之间的物料有一定程度的滞留, 影响顺畅性;物料颗粒越大或物料流动性越差,这种阻流现象也会越明显;市场产品根据需求,有优化结构可供选择, 优化后的阀盖开启方式将大幅降低阻流现象,提高排料效率。 下文所阐述的下展阀皆基于优化后的结构。

图4 下展阀阀盖开启模式的优化

上展阀阀盖上行,排料管道会更通畅;针对底部易结块形成堵塞的物料,上展阀开启还可以起到排阻疏通的作用;阀盖完全开启后,管道内流通通道较下展阀更为通畅。

3.2.2 物料状态的影响

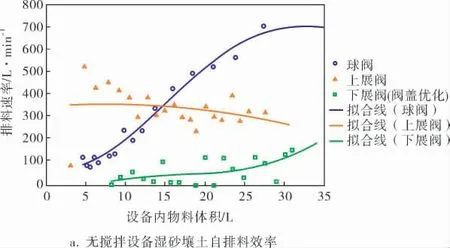

除了排料阀自身结构外,物料流动性和颗粒状态(例如有些物料将有较大结团)也对排料效率有着很大的影响。 以有一定黏性、流动性不佳的物料为例,根据不同客户需求,设备常需用到搅拌机构以优化工艺过程, 从卸料阀的匹配出发,下文也将针对设备是否有搅拌辅助分别进行模拟计算。 模拟边界条件参考含湿量为16%的砂壤土,物料为3mm 均匀直径颗粒,模拟排料速率数据仅供参考。 首先于无搅拌设备中,仅依靠物料自重卸料,3 种DN150mm 的阀门全开后卸料效率对比曲线如图5a 所示:球阀通径完全敞开,最大排料速率约为700L/min,不考虑物料与设备和部件的摩擦,自排料依靠物料重量,速率随着物料减少(自重降低)而降低;上展阀阀盖开启后滞留于设备内, 阀盖以上部分落料有部分阻挡,物料下降到阀盖后速率会有所上升,最大速率约为400L/min,由于阀盖有一定架空作用,后期排料速率会比球阀更快一些;下展阀的自排料速率相对较慢,即使优化后阀盖仍置于管道中,通畅度不及另外两种阀,最大速率约为200L/min。 在配置搅拌的设备中,由于上展阀阀盖行程与搅拌结构交涉阻碍,一般不予采用。 搅拌机构在卸料过程中有一定辅助作用,特别是螺带式搅拌。 同样边界条件,增加搅拌辅助卸料后:由于搅拌结构会有一定架桥作用,在球阀阀门完全开启时物料不会立刻完全卸下, 主要卸料动力来自螺带推力,速率会比较平稳 (图5b), 最大卸料速率约为400L/min;下展阀借由搅拌辅助,最大卸料速度可基本等同于球阀(图5c)。 综上情况,在螺带搅拌设备中,搅拌推力决定了卸料效率,阀门类型的影响将大幅降低。

3.3 出料后排料阀残留与在位清理

原料药生产需要尽可能收集每个批次的残留以提高产量。 同时,为了提高产品质量的稳定性,应严格避免本批次物料混入下一批次。

对于降低批次残留量, 球阀有较明显的优势,垂直安装的球阀,很少有积累物料的可能性。上展阀和下展阀的阀盖有堆积平面,除非是流动性极佳的物料,否则都会产生一定积料。 针对这些问题, 原料药设备一般都会要求在位清理,强调设备卫生的可再生性。 其中排料阀在设备远端, 且洁净再生情况涉及到阀门关闭后的密封性, 所以在位清理设计是需谨慎考虑的一个因素。

图5 排料效率数据

首先,球阀残留量较少,且球阀开启关闭由阀芯转动控制, 阀芯与阀体密封面存在剪切运动,可对阀芯表面起到主动残留清理作用。 但是,也因此相对运动, 对于物料有粘壁性且颗粒较硬,将带来一定磨损,阀芯密封面的磨损将随之增加。 应定期检查球阀密封性。

下展阀与上展阀的关闭是依靠阀盖处密封圈与阀体的接触密封(图6 点线圈内位置)实现的,密封圈残留如未清理到位将影响到其密封性能,必须特别注意。 在实际应用中,下展阀阀芯开启位于设备外部(位于排料阀管道中),针对物料颗粒较难清洁的情况, 可在管道处进行额外配置。 因在位清理优化配置可以独立于设备,所以灵活性更高。 同时,清理配置更接近于阀体本身,可以获得更好的在位清理效果。

图6 下展阀和上展阀密封面示意图

4 综合评价

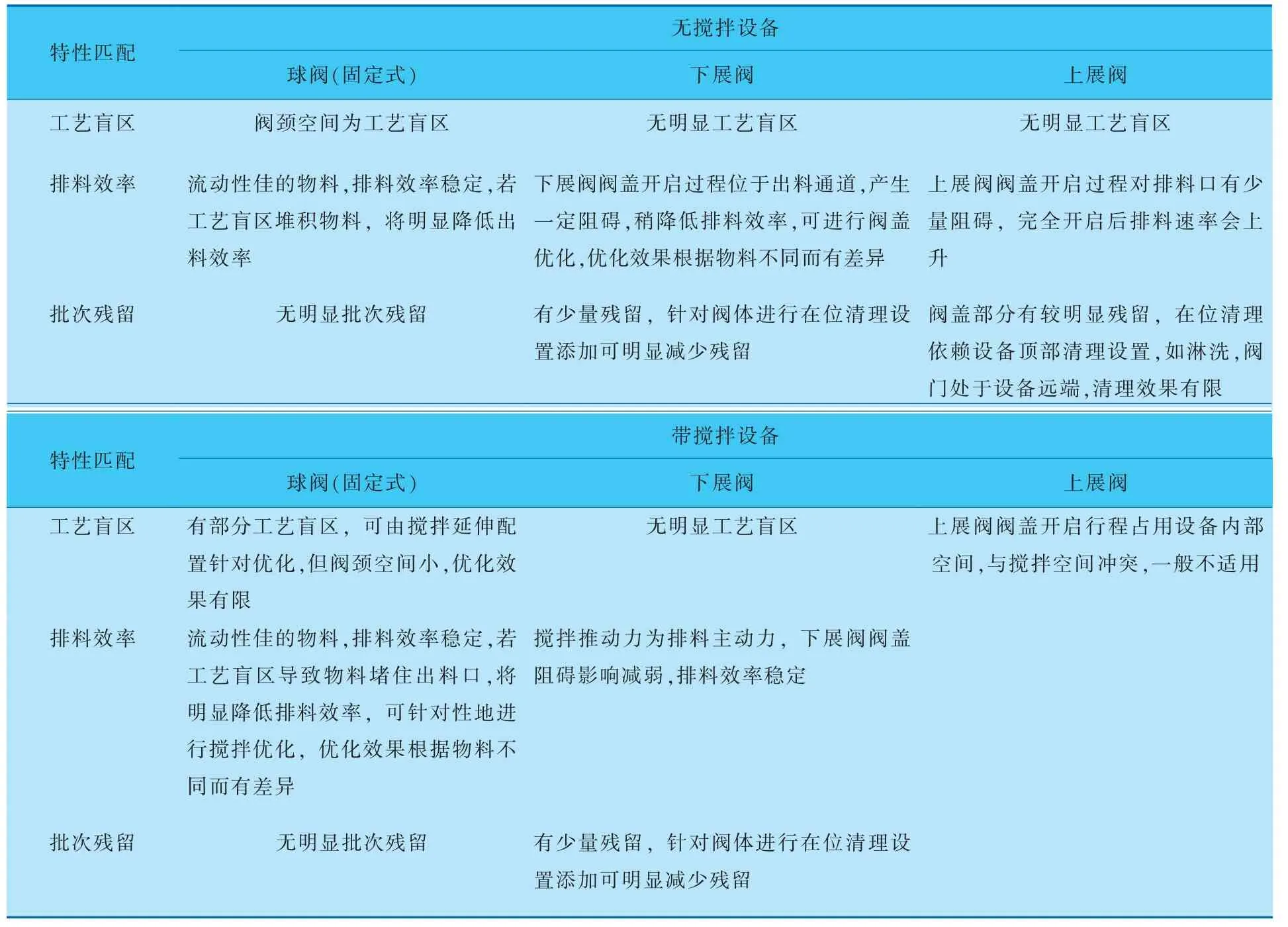

综合上述分析,笔者将各种阀门在不同工艺过程和设备中的应用对比情况大概归纳并列于表1。

表1 阀门匹配特性

5 结束语

固体排料阀种类繁多,在不同应用环境下有不同的匹配重点。 原料药生产管理规范GMP 要求主要关注生产工艺对生产物料纯净度和稳定性的影响。 球阀、上展阀和下展阀由于应用较广泛而令人熟知,在应用过程中仍需要设备应用方与专业供应商进行共同配合, 给予细节针对优化,才能真正满足日益严格的GMP 要求,达成稳定高效的工艺生产过程。