和谐型机车走行部安全监测装置复合传感器故障原因分析及改进措施

2020-06-03杨浩正

庞 庆 彭 俊 杨浩正

(广州电力机车有限公司,广东 广州510850)

本研究基于机车走行部故障监测子系统式[1]。机车走行部故障监测子系统用于对轴箱轴承、齿轮箱轴承、电机轴承进行在线故障诊断、检测和预警功能,充分保证机车的运行安全可靠。该系统硬件部分主要由数据前置处理器、复合传感器和转接线组成,安装在机车转向架上。因此,鉴于对机车行车安全有着重要的作用,分析其发生故障原因,并提出改进措施是必要的。

1 和谐型机车走行部复合传感器运营质量情况

1.1 故障信息统计分析

2019 年1 月1 日至7 月24 日,经各段售后质量信息汇总,和谐型机车“走行部监测复合传感器”质量问题共发生135 件(占6A 系统故障总比例58.95%),总停时为7 天,机破占2 件、临修占32 件、碎修占101 件,主要分布机务段为南昌、乌鲁木齐段,其中南昌段该故障率尤其突出;车型主要分布HXD1D、HXD3D 型机车,其中HXD1D 型机车该故障率尤其突出。和谐型机车“走行部监测复合传感器”质量问题共发生135 件(占6A系统故障总比例58.95%),故障带来了系列的问题,其中机破占2 件、临修占32 件、碎修占101 件,主要分布机务段为南昌、乌鲁木齐段;车型主要分布HXD1D、HXD3D 型机车,其中HXD1D型机车该故障率尤其突出。

根据统计,HXD1D 车型及南昌段质量问题明显偏高,分别占故障总比例97.04%、95.56%,其次为乌鲁木齐段,并且集中在2018 年度C5 检修回段机车(111 件),故障体现在各位温度传感器Ⅰ级报警、温度传感器Ⅱ级报警、温升超温报警等质量问题。

1.2 和谐型机车走行部监测复合传感器故障位置统计与分析

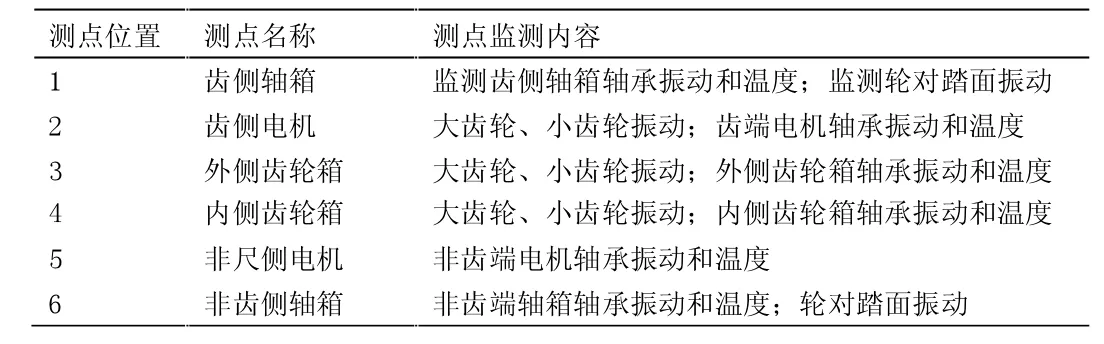

若按故障位置划分:43 位(4 轴3 位)走行部监测复合传感器故障率明显偏高,占故障总比例22.96%;其次,34 位(3 轴4位)、44 位(4 轴4 位)走行部监测复合传感器故障分别占总比例16.30%、15.56%;同时,33 位(3 轴3 位)、41 位(4 轴1 位)走行部监测复合传感器故障分别占总比例11.85%、7.41%。若按驱动同轴故障率划分:D4 位、D3 位走行部监测复合传感器故障率明显偏高于其它驱动,尤其南昌段配属HXD1D0290(15 件)、0294(11 件)、0021(11 件)、0192(8 件)、0186(6 件)、0194(6 件)、0202(6 件)、0291(6 件)、0293(6 件)等机车,频繁性发生同位置走行部监测复合传感器故障,故障主要集中在33 位(3 轴3 位)、34位(3 轴4 位)、43 位(4 轴3 位)、44 位(4 轴4 位)走行部监测复合传感器,引起客户高度关注(各监测点位置说明详附表1)。

表1

2 故障鉴定

2.1. 现场故障鉴定与确认

接到反馈信息后,立即与技术科专业工程师、车间技术人员及唐智科技售后人员联系,共同对机车故障进行检查与确认。通过现场检查及故障确认,6A 终端显示屏显示“温度传感器Ⅰ级报警、温度传感器Ⅱ级报警、温升超温报警”等故障记录,各轴各位走行部监测复合传感器连接状态良好、无松动及防护不到位等现象,通过JK1142 维护器对走行部监测复合传感器进行故障诊断,传感器显示异常,更换走行部监测复合传感器后故障消除,顶轮检测数据正常。

2.2 故障集中位置

针对故障主要在33 位(3 轴3 位)、34 位(3 轴4 位)、43 位(4 轴3 位)、44 位(4 轴4 位)走行部监测复合传感器,并且故障点集中在转向架的3 轴和4 轴,进行现场查看转向架3、4 轴复合传感器的安装情况,发现这两个位置位于冷却塔下方,航空插头处密封性能下降进水导致故障的发生。

3 质量分析

走行部监测复合传感器属于6A 系统附属部件,不仅对轴温状态进行实时监测,还对轴承、齿轮等关键部件的滚动或啮合工作面和轮对踏面进行全面性监测诊断,为运用数据库的建立、分析,提供了有效的支撑,从而降低、消除及预防因轴承、齿轮、轮对踏面等质量问题导致重大质量事件。通过现场检查及分析,得出初步结论:

a. 因6A 系统未列入C5 修规程进行检修,只保证出厂前状态良好,南昌段HXD1D、HXD3D 型机车走行部监测复合传感器属于故障检修,故障率均集中在未检修或未更换的产品上。

b. 机车运用中,受线路、环境、电磁(电流)干扰等因素影响,导致走行部监测复合传感器内部芯片失效或插头内渗入杂物(灰尘、水等),致使6A 终端显示屏报故障报警。

c. 南昌段和谐机车库内整备,均使用高压水枪对构架、驱动、车身等表面进行冲洗,由于连接器长期受高压水枪冲洗,再加上机车走行部监测复合传感器运用工况比较恶劣,经过一个C5 修的运用后航空插头处密封性能下降的作用下,致使水渗入连接器(前置处理器与走行部监测复合传感器连接处),引起内部短路,造成走行部监测复合传感器失效。

4 改进措施

4.1 检修工艺改进

4.1.1 制定出完善的工艺措施,明确拆解时对部件的防护要求,要求在拆解时必须使用工艺防护堵头进行防护,避免传感器受到损伤。

4.1.2 清洁时明确对部件的清洁要求,明确只能使用中性清洗剂(严禁使用水洗),避免清洗剂对部件造成腐蚀。

4.1.3 同时须制作出合适的工装避免部件在转运的过程中受到磕碰。

4.1.4 增加上车前的检测工序,运用通过JK1157 网络检测仪对复合传感器进行提前监测,提前检验车传感器的温度及振动是否正常。

4.2 组装工艺的改进

在检修工艺进行改进的基础上,考虑到转向架3.4 轴连接器因为进水的问题,在安装时连接处采用绝缘胶布进行防护,避免水进行连接器。

4.3 机车试验试运改进

机车在厂低压试验时,对传感器进行敲击试验,以检查传感器测点位置是否正确。同时对系统进行综合试验,发现问题及时更换配件,确保系统性能正常。试运时对系统进行复验,系统各部件功能正常方可出厂。

4.4 运用改进

对走行部监测复合传感器连接及防护状态的工作普查,做好普查记录,对状态不良的复合,并与客户沟通关于高压水枪对关键部件冲洗事宜,避免高压水枪直接冲洗。

4.5 改进后的反馈

通过工艺改进后,6A 故障问题得到了有效的整治。截至目前为止,走行部监测复合传感器“质量问题发生8 件,改进效果有效。

5 结论

通过对走行部复合传感器故障原因进行分析,找出问题的原因,在这个基础上制定出改进措施,可以减少走行部安全监测装置的故障率,确保机车的正常运行。