异形变截面空心弯管的内高压成形工艺研究

2020-06-03王欣芳石凯天津市天锻压力机有限公司

文/王欣芳,石凯·天津市天锻压力机有限公司

郎利辉*·北京航空航天大学

随着航空航天及汽车产业的日益发展,轻量化成为发展趋势。航空航天器及汽车均有许多异形管件,传统成形方法为先冲压成形出半管后进行拼焊,由于焊缝的存在,降低了零件的整体强度和刚度。内高压成形是一种新兴的成形技术,它是以管材为原始坯料,在管材中加入液体并施加高压,成形出轴线为二维或三维曲线的异形截面空心零件。由于可以成形出异形截面的空心管件,减少了焊接工序,且可以成形出较传统工艺更加复杂的截面形状,从而大大提高了零件的整体强度和刚度,使得在同等强度和刚度的情况下内高压成形出的零件壁厚更薄,质量更轻。因此内高压成形成为航空航天及汽车轻量化的重要技术手段。

空心变截面零件在航空航天及汽车领域应用很广,由于截面的复杂和多样性,不可避免的带来零件截面周长变化大的特点。通常坯料是等截面周长的管件,这就导致有些截面膨胀率较大,需要运用一些方法来提高零件的极限膨胀率。

零件和材料简介

图1 零件外形

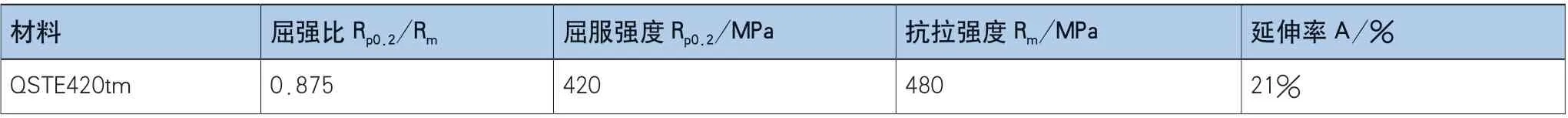

表1 QSTE420tm 材料力学性能

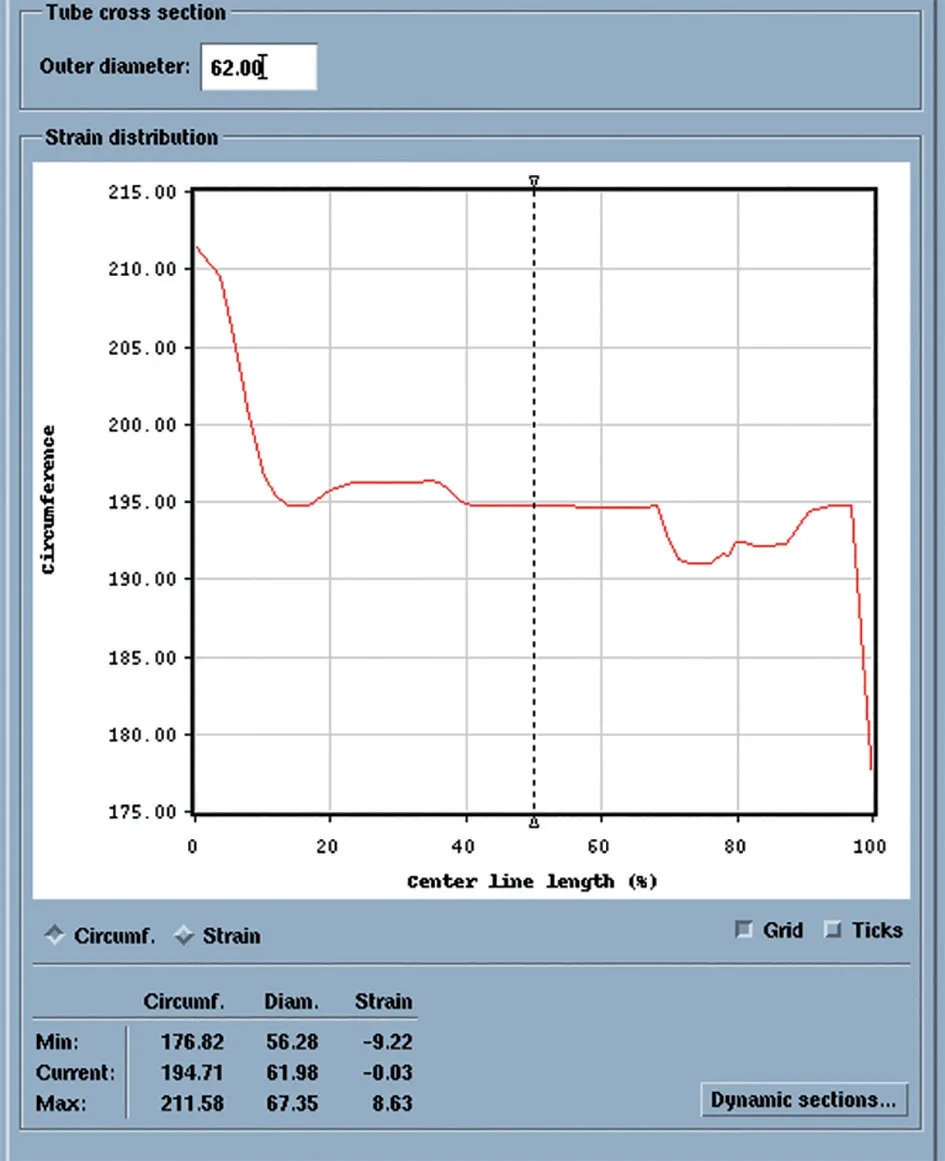

本文研究的零件是某汽车的拖曳臂,其外形如图1 所示,整体是轴线为空间曲线、截面为不规则形状且变化的管状零件。零件的技术要求是最终减薄率不超过15%,配合型面轮廓度0.5mm,非配合型面轮廓度3mm。零件壁厚4.5mm,材料是QSTE420tm,属于冷成形热轧汽车结构钢,其材料力学性能参数如表1 所示。图2 所示是零件截面周长趋势图,由图2 可以看出,除去截面不是封闭曲线的部分零件,零件截面积最小等效周长约192mm,最大等效周长约211.58mm。考虑管径公差,选取外径为φ62mm 的圆管作为成形坯料,最小变形-1.38%,最大变形8.68%。

图2 零件截面周长趋势图

有限元分析

分析零件特征及技术要求,该零件明显是弯曲管件,初始毛坯是圆管,需要弯管工序。因零件的一个方向上高度差较大,成形过程中偏载力大,可采用一模两件的方法成形,使两个零件的偏载力互相抵消,同时提高生产效率。零件的横截面由圆形过渡为矩形,周长变化较大,需要胀管工序(管端补料)。工艺路线制定为弯管→刚性模压弯→管端补料胀管。

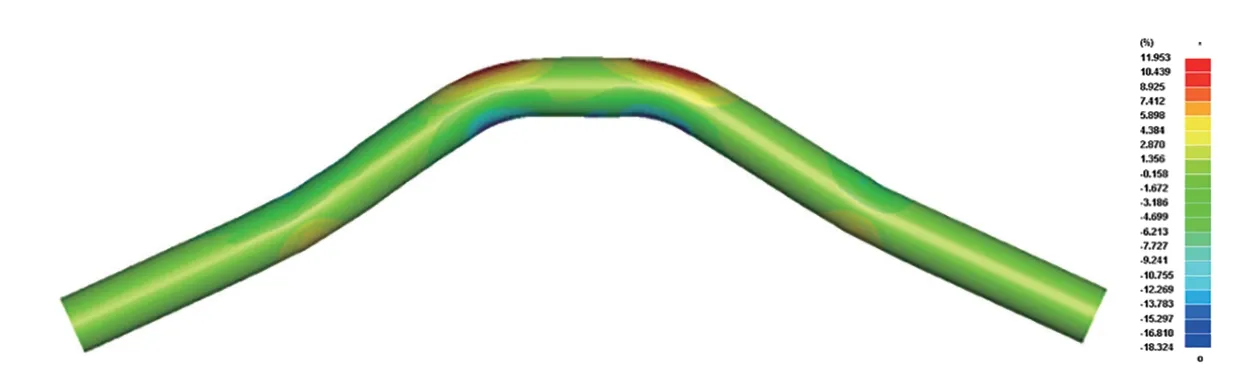

利用有限元分析软件建模,对管坯进行弯曲成形模拟,设置弯管成形参数时,轴线尽量与最终所需零件的轴线相近,确保能顺利放到后序成形模具型腔中,避免啃模现象的出现。图3 所示为弯管成形时设置的参数,图4 所示为弯管工艺分析模型,图5 所示为弯管后的零件减薄云图。

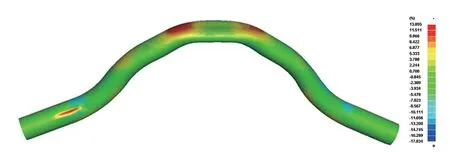

零件的横截面由两端的圆形慢慢过渡为中间的矩形,因为矩形横截面的高度小于圆形毛坯的直径,故需要采用压弯预成形工序,将坯料压扁,同时调整零件的轴线,使零件轴线基本与最终轴线一致。图6 所示为压弯成形工艺分析模型,图7 所示为压弯成形后的零件减薄云图。

图3 弯管成形参数

图4 弯管工艺分析模型

图5 弯管后零件的减薄云图

图6 压弯成形工艺分析模型

图7 压弯成形后零件的减薄云图

压弯成形完成后,利用内高压胀形工艺成形零件最终形状及尺寸。将零件放入胀形模具中,在无合模力的情况下,凸模下行至完全合模。施加合模力和管内液体压力,两端推头推料,最大合模力1500t,最大液体压力180MPa,最大推料量20mm。图8 所示为管内压力加载曲线,图9 所示为胀形工艺分析模型,图10 所示为胀形后的零件减薄云图。

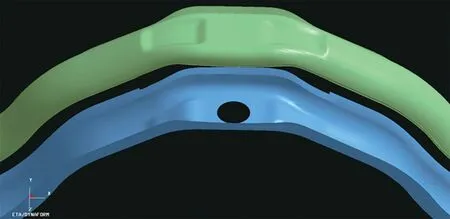

由图10 可以看出胀形后零件的最大减薄率为24.3%,位于矩形截面的圆角处,大于零件技术要求中的减薄率(15%)。截面为圆管的毛坯胀形成为截面为矩形的毛坯时,胀形量最大为8.68%,圆角处最后贴模,因此减薄危险区主要集中在四个圆角及短边处。由于减薄危险区距离管端较远,增加侧推进给量对中间减薄作用并不明显。本文采用修改胀形零件的初始形状(即压弯成形后的零件形状)的方法,提高零件的极限膨胀率,进而成形大周长矩形。在横截面为矩形的压弯模具的凸、凹模上增加两个“凸包”,修改后的压弯模具型面如图11 所示。

图8 液体压力加载曲线

图9 胀形工艺分析模型

图10 胀形后零件的减薄云图

图11 修改后的压弯模具型面

修改型面后,零件最大减薄处在压弯过程中的截面变化如图12 所示,在胀管成形过程中的截面变化如图13 所示。由图12 可以看出压弯成形时,利用刚性模将圆管成形为两长边内凹、两短边外凸的形状。尽量使短边外凸处与模具接触,以减小内高压成形的胀形量。长边内凹深度在保证内压能够胀起的情况下尽量大,以便在内高压胀形时为圆角处充分补料,进而减小圆角处的减薄。

图12 压弯成形时矩形截面的变化

图13 胀管成形时矩形截面的变化

由图13 可以看出胀管成形时,将压弯成形后的零件放在内高压成形模中,在管内加高压液体使得长边凹陷胀起贴模,同时给四周圆角补料,最后四周圆角贴模成形出矩形形状。

图14 所示为修改压弯模具型面后,零件最终的减薄云图,由图14 可以看出零件的最大减薄率是13.9%,符合技术要求中的减薄率要求,零件表面没有明显的起皱和破裂,此工艺方案可行。

图14 零件最终减薄云图

零件试制

参考模拟成形的参数进行实际零件试制,利用弯管机制作弯管,将弯管后的零件放入型面修改后的压弯凹模中,凹模不动,凸模合模下压,加压300t,保压3s。成形后零件如图15 所示。

将压弯成形后的零件放入胀管模具的凹模中,凹模不动,凸模合模下压,加压1500t,保压同时向管内充入高压乳化液,乳化液加压到180MPa 后,保压3s 后卸压。成形后的零件如图16 所示,最终零件没有起皱和破裂缺陷,贴模度也满足零件的成形要求,表面质量良好。

结论

⑴采用内高压成形异形截面的空心管件,减少了传统成形工艺中的焊接工序,可以成形出较传统工艺更加复杂的截面形状,大大提高了零件的整体强度和刚度。

图15 压弯成形后的零件

图16 胀管成形后的零件

⑵内高压成形异形截面的空心管件时,改善中间预成形模具的型面可以控制终成形过程中坯料的流动方向。

⑶通过改善压弯模具型面,提高了零件的极限膨胀率,与传统方法相比,可以成形出大截面周长的矩形零件,使得零件的形状设计可以更加多样化;提高了零件的变形均匀性。