智能传感器在汽车模具上的应用

2020-06-03唐士东赵有玲刘龙传姜长富一汽大众汽车有限公司成都分公司

文/唐士东,赵有玲,刘龙传,姜长富·一汽-大众汽车有限公司成都分公司

模具(图1)是汽车生产中的重要一环,好的汽车从冲压开始,好的冲压从模具开始,模具状态的稳定将直接决定板材的成形质量。传统模具中,很少有检测手段来监控生产过程中模具内部的状态,只能通过设备冲压后,检测板材的质量来确认零件的质量,有些质量缺陷可以提前检出,然而一些比较隐蔽的质量缺陷无法检出,导致缺陷零件流转到下一工序,在后续生产中出现严重的质量问题,根据这一问题,尝试将智能传感器应用在模具上,多维度采集和分析成形中的相关数据,根据分析结果提前预判零件可能出现的问题,并通过设备的联锁,让设备自动作出相应的调整,保证成形质量的稳定。

检测技术方案

增加温度检测以及压力检测

仰韶文化彩陶

图1 传统模具的结构

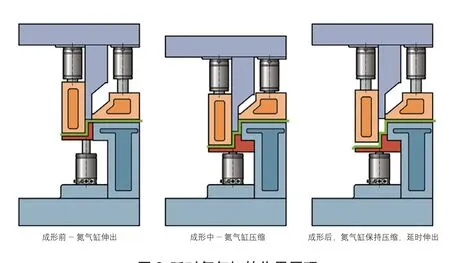

某厂冲压车间的拉延模具,在成形过程中需要使用延时氮气缸,通过延时氮气缸的延时动作,避免内压料板与成形后工序件的碰撞,从而保证零件的质量。延时氮气缸的结构如图2 所示,其工作原理如图3 所示。

图2 延时氮气缸结构

图3 延时氮气缸的作用原理

该件生产冲程次数达到8.5 次/分钟,批次生产计划超过3000 件,延时氮气缸在频繁的运行中温度会逐渐升高,当温度过高后会导致氮气缸内气体的膨胀系数升高,损坏内部的密封元件,影响氮气缸的密封性和锁紧功能,从而使制件产生质量缺陷。以往的生产模式中,我们无从掌握延时氮气缸的温度状态、气压状态,只能通过成形后的零件进行判断。为了让隐蔽的质量缺陷提前暴露出来,我们检查并测量了模具的空间位置,据此选择智能传感器的型号,在延时氮气缸的核心区域,增加温度检测的传感器和氮气压力检测传感器,如图4、图5 所示。

传感器实时反馈延时氮气缸的温度和氮气缸压缩后的压力,根据这些成形数据进行多批次的生产验证,从而找到稳定生产的阈值。在成形过程中,延时氮气缸内的温度不能超过80℃,氮气缸正常工作压力范围为20 ~40Bar,一旦这两个数据有任何一个超差,都将在设备的控制系统进行提示或停机,提醒技术人员当前模具处于非稳定状态,需要进行人为干预。通过这样的方式,用智能传感器监控模具的动态稳定性,并利用数据和零件质量的相对关系,找到模具稳定生产的最佳状态,保证零件的高质量生产。

图4 延时氮气缸温度传感器

图5 氮气压力检测传感器

增加模具凸模表面温度检测

某套模具在多次的批量生产中暴露出对温度的敏感性,整个成形过程需要在恒定温度下才能保证零件质量趋于稳定,一旦温度过低或者过高,都将导致零件出现不同程度的缺陷,且只能通过调整设备下气垫挤压力来保证零件质量。当温度再次变化后,还需要动态调整挤压力的数据,每批次生产中往往需要多次修正挤压力,而且数据的修正没有依据可言,仅凭模修工的个人经验,一旦陪产的模修工换人,批次生产停台次数和废品率都会有所上升。针对这个现象,在模具空间上布置一个非接触式的温度检测传感器,如图6 所示。

通过非接触的方式,在成形过程中不断检测模具表面的温度,结合采集到的温度数据和零件质量状况,逐渐总结出挤压力数据调整的规律,准确把握整个成形状况,从而有效调整挤压力。

图6 模具空间布置非接触式温度检测传感器

数据读取技术方案

我们所使用的传感器,均为西门子S7-400 控制系统可识别的4 ~20mA 量程的智能硬件,通过ET200S 从站模块,经过PROFIBUS 总线,将采集到的

状态信号实时传送给逻辑控制CPU,在CPU 内利用LAD/STL 等编程语言,编写控制逻辑,实现对外部状态变化的控制。图7 展示了如何通过西门子控制系统采集外部传感器信号状态。

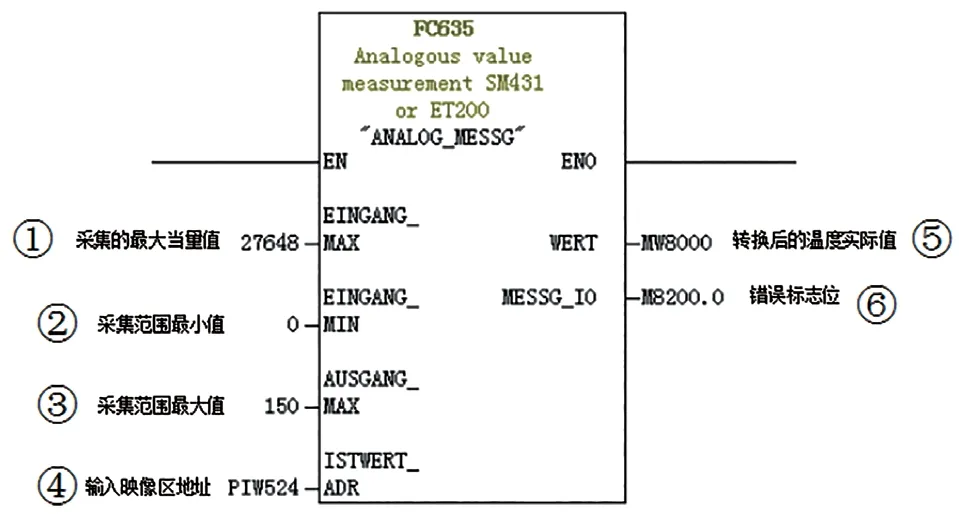

图7 压力和温度状态量的采集方式

Step-7 程序中,利用FC635 功能块,将传感器输入映像区的当量值计算后,转化为实际的温度值,在区域图中①处输入模拟量采集的最大当量值,②处输入传感器可采集的最小值,③处输入传感器可采集的最大值,④处输入传感器在程序中的映像区地址。输出区域⑤是经过计算转换后的实际温度值,⑥处是当采集状态出现错误时的标记位,经过此功能块的实时转换(图8),就可以得到实时的温度数值。

图8 程序块中模拟量的计算转换

利用大数据平台,对数据进行综合分析

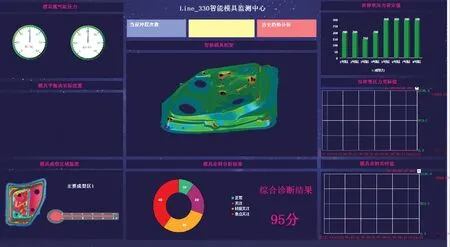

通过不断地布置智能传感器,可以采集的模具状态参数值也逐渐增多,对数据不断进行筛选(仅留关键信息,排除冗余数据),将会得到大量的准确数据,根据这些数据的变化趋势和数据的相关性,利用软件平台进行整合和分析,如图9 所示。

充分利用平台的分析能力,获得以下优势:

⑴生产过程数据全记录。过程数据将全部记录到数据库中,一旦某批次出现了质量缺陷,将灵活地调取当批次生产的模具状态数据,通过对这些数据的再次分析,将不断完善监控系统的模型,提升预测的准确度。

⑵多维度综合分析。分析平台可以整合所有相关数据进行综合分析,找到数据之间的内在联系,并建立逻辑模型,当内部的个别因素产生变化,系统将自动作出调整,以保证零件成形的稳定。

图9 智能模具状态采集分析系统

结束语

通过智能传感器在模具上的应用,可以更好地掌握模具的生产状态,对比传统的生产模式,智能制造让我们获得大量的数据和逻辑关系,不再是单一的最终结果,而是可以在过程中更精准地把握和干预,以得到稳定的生产质量。随着智能传感器的不断布置,数据的不断累积,判定逻辑的不断完善,零件生产质量的可控性和稳定性将大幅度提高。