在线式轮辋轮辐探伤设备与不落轮镟床共线设置新工艺研究

2020-06-02苏坚,李伟

苏 坚,李 伟

(1.广西新宁铁项目管理有限责任公司,广西南宁 530000;2.常州工业职业技术学院,江苏常州 213164)

0 引言

近年来,我国高速铁路事业保持快速发展,随着“四纵四横”高铁网建成运营,我国动车组保有量快速上升。截至2018年年底,全路共配属动车组2 827列(其中200~250 km/h级动车组1 182列,时速300 km/h及以上级动车组1 626 列)。高速动车组数量约占世界高速列车总数的3/4,其安全运行离不开相应的维护工作。动车运用所承担所在客运站始发、终到动车组的存放和客运、技术整备作业,主要包括动车组一、二级修、外皮洗刷、上水卸污上砂、临修作业等。其中,动车轮对在长期高速旋转和重载作用下,不可避免会出现磨损、擦伤、剥离甚至局部开裂等问题[1],因此是动车组日常维护保养的重要对象。目前,铁路部门已明确规定,承担动车组维护工作的动车运用所均配置不落轮镟床、在线移动式轮辋轮辐探伤设备(以下简称“LU 设备”),并配套有专用作业库和检修线。

如何优质并高效地实现动车组的检修作业,一直是各列动车所追寻的目标。传统的检修工艺为车轮探伤与镟修分散作业,在实施中发现:动车组车轮探伤周期约180 000~250 000 km,轮对镟修周期约200 000~300 000 km;双轴不落轮镟床镟修一个转向架的有效作业时间约45 min,LU 设备车轮探伤一节车的有效作业时间约40 min,两种设备作业周期、作业时间上基本匹配。因此,为提高动车运用所专项修检修效率、降低动车组运用成本,本文提出了一种将LU设备与不落轮镟床共线设置同步作业的新检修工艺。

1 共线设置方案设计

LU设备与不落轮镟床共线设置工艺是将车轮探伤作业和车轮镟修作业安排在同一条股道,通过动车组流水线作业模式实现整合检修。根据车轮探伤和镟修的特点,将LU探伤工位布置于镟修工位之后。

1.1 LU设备与不落轮镟床概述

1.1.1 LU设备

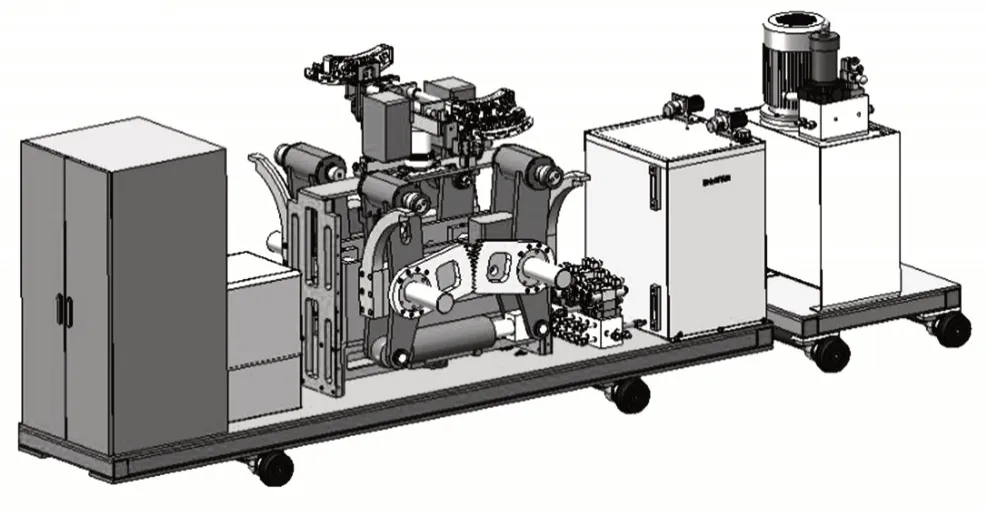

LU 设备又称为移动式轮辋轮辐探伤设备,该设备安装在可沿检测线地沟移动的小车上,采用智能机械臂及相控阵超声波探伤技术,在线深度检测动车组轮对轮辋轮辐部位的缺陷,为后续轮对的维修提供依据[2]。图1为LU设备的组成示意图。

图1 LU设备的组成

1.1.2 不落轮镟床

数控不落轮镟床设备,在动车组转向架轮对不落轮的条件下,对轮对受损或擦伤的车轮踏面和轮缘进行镟削加工[3]。

1.2 LU设备与不落轮镟床间距设置

由于双轴不落轮镟床两组切削装置在同时工作时,功耗高达200 kW,所引起的电网瞬时冲击会对LU 设备产生潜在的电磁干扰。同时从工序上来看,需先镟轮,后探伤,若轮对刚镟修后立即进行LU 探伤,踏面温度还没冷却,会造成耦合剂性能下降,影响超声探伤准确度。此外,由于不落轮镟床和LU 设备同步工作,若各自检修的转向架位于同一节车,则两个设备对轮对进行顶升和复位的过程中的车体振动将传递到另一设备,影响另一设备的作业精度。

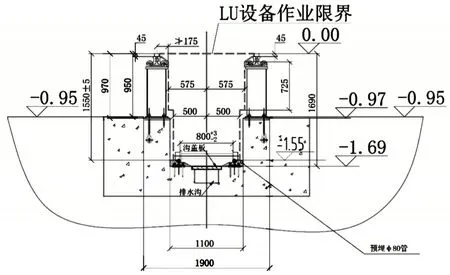

为避免上述问题的发生,本文提出将不落轮镟床与LU 设备分别设于两个地沟(基坑)内,间隔1 节车的距离,如图2 所示,保证两设备同步工作,互不干扰。

图2 不落轮镟床与LU设备的位置关系

1.2 LU设备地沟长度

由于不同车型的动车组,其相邻车的轴距不同、转向架中心距不同,LU 设备地沟长度应重点考虑车型检修的兼容性。

以四轴不落轮镟床为例,通过对不落轮镟床的调研,其四轴同时工作的定位基准是以13 900 mm长度基坑的中心线偏右1 125 mm正对转向架右轮中心为定位基准。通过对CRH1、2、3、5、380A、380B、380D和复兴号动车组1∶1放样模拟,测算得到布局尺寸要求为:LU 设备地沟长34 m、LU 设备地沟与不落轮镟床基坑间距19 m,保证不落轮镟床定位后,LU设备在探伤最短车型、最长车型时LU 设备端部距离地沟端部均有约2 m 安全余量。图3 为LU 探伤作业区轨道桥及检修地沟断面示意图。

2 共线实施方案分析

在临修不落轮镟库内采用不落轮镟床与LU探伤设备共线的工艺设计方案,其库房轴线尺寸按长102 m×宽(24 m+边跨6 m)设置。库内临修换轮区采用低地面(-0.95 m),临修台位设有顶层作业平台,库内配有不落轮镟床(双轴)、转向架更换设备、LU 设备、电动双梁桥式起重机(10 t)等设备。

图3 轨道桥及地沟断面

库内LU探伤作业区采用低地面(-0.95 m),为了便于叉车搬运LU 校验轮对进入LU 探伤作业区及库内多工种使用,最终LU 设备地沟长度按32 m、LU 设备地沟端部与相邻不落轮镟床基坑坑壁按间距20 m实施,在满足工艺要求的前提下,减少了LU设备在检测最短车型时探伤设备端部与地沟端部的安全距离。临修不落轮镟库设备平面布置如图4所示。

图4 不落轮镟床与LU探伤设备共线工艺布置方案

由于不落轮镟床工作时,会对LU 设备产生电磁干扰,因此LU设备地沟必须设计良好的独立接地,以降低对LU 设备的干扰。同时,需要增加设计LU 设备、镟轮设备、牵车设备三者之间的联锁控制系统,以确保LU 设备与镟轮设备协同作业,避免造成动车组损坏或作业设备损坏。此外,LU 探伤作业区需提供无线网络覆盖,带宽不小于54 Mbps,以便探伤数据上传。

3 共线检修工艺流程及优势分析

3.1 工艺流程

图5 给出了共线检修工艺流程。安装一台不落轮镟床设备时,在镟轮工作完成后车组依次向前移动两个转向架之间的距离。当第三节车厢的前端转向架位于镟轮位置时,第一节车厢的前端转向架位于探伤位置,从此开始整列车的镟轮与探伤同步作业。

3.2 工艺优点分析

本文所提出的共线检修工艺已经在南宁动车所现场实践,结果表明:与传统的分散检修工艺相比,共线工艺具有如下优点。

图5 一台镟轮设备与LU设备同步作业流程

3.2.1 提高探伤作业质量

车轮是影响动车组安全行驶的关键部件,车轮镟修后,规则的踏面外形将提供良好的车轮超声探伤检测工况,可以更加有效的检出轮辋轮辐缺陷,确保高速列车安全运营。

3.2.2 减少所内调车作业次数

根据现场情况,目前动车运用所内单次专项修(镟轮或车轮探伤)动车组调车转线过程平均耗时约1 h。采用LU设备与不落轮镟床共线设置方案后,可减少动车组中途调车作业1次,降低了动车运用所内一体化作业风险。

3.2.3 减少检查库线占用

将动车组轮对镟修与LU 探伤作业整合,可提高临修库线利用率,释放原LU 探伤作业占用的检查库线,缓解检查库线一、二级修能力紧张的局面,提高检查库线作业效率。

3.2.4 提高动车组运用效率

原有动车组镟轮和LU探伤作业大多执行1次专项修扣车,一般耗时2 天。采用共线方案后,动车组镟轮和LU 探伤作业可同步安排实施,1 列标准组动车镟轮和LU 探伤作业时间总共需1 天,节约50%检修时间,提高了动车组运用效率。

按1列动车组每年运行500 000 km计算,则需进行2.5次镟轮及LU探伤作业扣修,1年可减少扣车2.5天。按六线检查库动车所配属60组动车组计算,1年可增加客运收入约4 500万元,经济性良好。

4 结语

LU设备与不落轮镟床共线工艺设计方案对于提高探伤作业质量,减少所内调车作业次数,减少对检查库线的占用,提高检查库线利用效率以及提高动车组运用效率,都具有极为显著的良好效果,可以为后续动车所建设提供较好的借鉴意义。