神华煤直接液化干气制氢工艺废热锅炉逆循环分析及对策

2020-06-02赵立新中国神华煤制油化工有限公司鄂尔多斯煤制油分公司内蒙古鄂尔多斯017209

赵立新(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

神华煤直接液化干气制氢装置是由从美国凯洛格公司引进的大型合成氨生产装置改造而成。该工艺采用蒸汽转化造气,高低变换脱除一氧化碳,改良的热钾碱溶液脱除二氧化碳产出粗氢,最后通过新增的变压吸附装置制得合格氢气。

该工艺较突出的优点,是合理高效的回收利用余热,而第一废热锅炉就是回收余热的关键设备,它不仅使余热得到有效利用,还减少了燃料和电能的消耗,大大提高了生产的经济性。而且由于其蒸发量大,蒸汽压力高,其产生的蒸汽还作为原料气压缩机等转动设备的动力,所以合理的维护和使用第一废热锅炉,对装置的健康稳定运行具有重要意义。

1 第一废热锅炉简介

第一废热锅炉是一种采用刺刀管式换热元件的热交换设备,它具有结构简单、水循环系统稳定、换热元件的热膨胀不受限、运行安全可靠等优点,因此得到了广泛的应用。锅炉由206根双套管组成,水从内管下来,汽水混合物从外管进入汽包,管外走的是工艺气。管板只设在工艺气出口一端,解决了结构上的困难。双套管的外管直径51mm×3mm,正三角形排列,管间距63.5mm。内管直径25mm×1.6mm,有效长度5283mm,内外管的环隙有四层定距爪,每层三个,互为120°,起到防止内管震动,保证同心度的作用。锅炉的壳程走工艺气,进口温度约900℃,压力3.1MPa。

2 废热锅炉的水循环机理

生产时,二段炉的出口温度控制在850℃以上,而炉水在套管内的温度仅300℃左右,造成热膨胀量很大,而废锅双套管一端未固定,可以自由伸缩,解决了这个问题。但双套管建立水循环时,有可能产生逆循环和偏流。正常操作时整个上升管都充满了汽水混合物,循环的动力可表示为:(H+h)(γ水-γ混)

公式中 γ水为下降管中水的重度。

γ混为上升管中汽水混合物的重度。

h是双套管的有效长度。

H是汽包与锅炉的位差。

(γ水-γ混)为下降管内的水与上升管内的汽水混合物的重度差。它由锅炉传入热量,发蒸汽后形成,蒸汽产量越多,重度差越大,循环速度也越快。

需要说明的是在开始循环时,上升管、下降管的水温相同,因此循环推动力仅双套管这一段,即h(γ水-γ混),如果通路不畅就不会循环起来。外套管的材质是低合金钢,仅能耐受400℃的温度,如果循环不能及时建立热量带不走,就会超温,对设备造成不可逆转的损伤。

3 废热锅炉的正循环和逆循环

在正常运行时,汽包水由两根下降管进入废热锅炉的水室,再沿着套管的内管向下流动,水受热后产生的汽水混合物由刺刀管内外管之间的环隙向上流动。与此同时,汽水混合物从外管壁面继续吸收热量产生蒸汽,形成重度更小的汽水混合物,经过废热锅炉的混合室后,通过两根上升管送入汽包进行汽水分离,这种按照正常流程的循环过程,称之为正循环。

但是,由于几台废热锅炉合用一个汽包,各台废热锅炉的上升管都是在汽包液位以下引入汽包,而且各上升管在汽包内是互相连通的。这样,在运行过程中,因为热负荷的不平衡,再加上汽包各上升管压力的不平衡等因素,会使废热锅炉的循环状态发生逆转。此时,汽包中的水将由上升管流入废热锅炉的混合室,再由各刺刀管换热元件的环隙通道向下流动,与此同时,水吸收热量,形成汽水混合物,再由内管上升,经水室由下降管进入汽包,也可能只从一根上升管中下降,从另一根下降管中上升,这种和正常流程相反的循环过程,称之为逆循环。

4 逆循环的原因分析

(1)蒸汽升温时,操作条件发生变化,导致热负荷大幅变化,这也是蒸汽升温时,废锅发生逆循环的最主要的原因。开车过程中,在蒸汽升温之前是氮气升温,氮气的吸热量小,切换为蒸汽升温后,蒸汽相较于氮气,吸热量大且潜热巨大。如果开车过程出现异常(如:蒸汽的流量、温度发生大幅度的波动或仪表失真等),在很短的时间里,大量蒸汽在套管较小的一段区域内加热,造成这一区域的炉水瞬时汽化形成一个局部的高压区,高压区会向两端产生较大的压差推动力。一面加速了汽水混合物的上升,另一面却也阻断了下降管中水的正常流动,甚至将下降管内的热水瞬时反向推回汽包,从而造成正循环中断,这也是产生“逆循环”时汽包液位有时发生无规律波动的原因[1]。

(2)相同的两台第一废热锅炉,容易因管道阻力不均使高温工艺介质流量分配不均,再加上锅炉传热面上的污垢热阻不同等因素导致热负荷不均。

(3)在设备制造过程引起的偏差。理论上双套管的下管末端与外管端帽之间的距离要做到完全一致,但实际做到非常困难,距离过短则循环阻力过大,过大则端部产蒸汽过猛,对循环推动力都有影响。

(4)因蒸汽管网压力大幅波动或安全阀起跳等原因,导致汽包压力大幅度波动。

(5)锅炉给水泵故障等原因,导致汽包液位大幅度波动。

5 逆循环的危害

(1)逆循环发生后,经下降管进入汽包的汽液混合物不再经过旋风分离器分离,导致大量炉水带出汽包。锅炉水中硅含量下降,高压蒸汽中硅含量大幅增加。经计算:逆循环发生时,当汽包的蒸汽流量 FI-33 在 110t∕h 时,蒸汽中带水约 8t∕h;当汽包的蒸汽流量FI-33在180t∕h时,蒸汽中带水量约14t∕h[2]。

大量的二氧化硅和盐类随着水进入蒸汽系统,最终沉积于蒸汽过热盘管或透平的叶片、喷嘴上,特别是在透平叶片处凝结时,会破坏转子的动平衡,还会导致透平叶轮一级后压力升高,降低透平的工作效率,严重时甚至损坏设备造成停车。

而转化工序的工艺蒸汽进入转化催化剂后,盐类会堵塞催化剂的孔隙或附着在催化剂表面,降低催化剂的比表面积,使催化剂活性下降。

(2)一段炉对流段蒸汽过热盘管温度下降,正常生产450℃,一般会下降至400℃左右,对后续的减温减压工艺造成影响。

(3)锅炉水循环量下降,一般会降至正常生产的50%-70%,由于流量减小,流速变慢,水在套管壁上的沸腾状态由核沸腾转变为膜沸腾,导致热阻增加,管壁温度升高,减少废锅的使用寿命。

6 如何判断废热锅炉发生了逆循环

逆循环的发生相对较隐蔽,且不容易观察,很容易被操作人员忽略掉,在国内某一制氢装置就曾出现过第一废热锅炉逆循环一年多,而未被操作人员发现的情况。

为了判断废热锅炉的循环是否建立,一般通过两个仪表来判断。

一个是观察下降管不同高度的两点之间的压力差(PDI33∕PDI35),是根据不同温度下水的密度有差异,温度越高密度越小的原理。由这个压差计可以得知固定两点之间的压力差,通过计算可以得出当前状态下水的密度,再通过对照表查出对应的温度。通过此温度和汽包的水温做对比,就可以判断汽包中的水是否已经正常流下来了,当逆循环发生时,锅炉中汽水混合物温度要高于汽包水温,该数值较正常值要高。基于测量原理,这个压差计又被称为密度计。

另一个判断方法是观察下降管和上升管之间的压差(PDI32∕PDI34)。它表示流动的阻力降,也可以理解为推动力。正循环时下降管为高压侧,上升管为低压侧,当循环未建立时读数为零。而正循环建立后,读数会由刚刚建立循环时的不稳定正值,逐渐升高为一个稳定的正值。读数越大,表示循环速度越快,当逆循环发生时候,读数为负值。

压差计的缺点是不能做定量的计算,但是在操作过程中,经过长期的经验积累,可以得出一个读数和蒸汽产量的大致关系。

需要说明的是,若装置因发生了特殊情况而紧急停车,致使废热锅炉停止循环,重新开车还需参照密度计、压差计建立循环,此时需注意,循环终止压差计的读数会回零,但密度计会仍然有读数,除非汽包水降温至常温。

7 逆循环案例分析

某制氢装置开车,氮气直排升温,为保证高变催化剂床层温度升到200℃,达到一段炉进蒸汽条件,汽包的操作压力提高至4.5MPa-5.0MPa。

一段炉进蒸汽前系统关键控制点参数为:一段炉出口温度470℃,废热锅炉入口温度409℃,高变床层最低点温度210℃,废热锅炉101-CA 下降管密度检测PDI0034:33KPa,上升管压差检测PDI0035:0.07KPa,废热锅炉101-CB 下降管密度检测PDI0032:32KPa,上升管压差检测 PDI0033:-0.11KPa,汽包压力:4.8MPa,汽包液位:58%,过热蒸汽盘管出口温度390℃。

02:38装置工艺人员在一段炉进蒸汽前给当班班组操作指令:汽包自产蒸汽并入管网,3:04当班班组开始蒸汽升温操作,此时发现废热锅炉PDI0035 下降到-0.48KPa、PDI0034 波动上升。废热锅炉101-CB上升管压差检测值PDI0033在正值波动,下降管密度检测值PDI0032 稳定在30-34KPa。随即联系仪表人员检查两压差计是否有问题,并开始重点监控该流程,20 分钟后,仪表检查回复无故障。这期间,PDI0035 一直稳定在-0.48KPa,PDI0034 波动上升最高值到57KPa,判断废热锅炉101-CA 是逆循环,停止升温,一段炉退出蒸汽,退守到炉出口温度400℃以下,待条件稳定后重新进蒸汽升温建立废锅正循环。

6小时后,一段炉重新进蒸汽升温,建立废热锅炉101-CA∕CB正循环。

事故原因分析:

(1)2:38自产汽并网与3:04一段炉进蒸汽升温这二个操作环节点间隔时间短。

(2)自产汽并网操作中汽包压力从4.9MPa 下降到4.4MPa,虽然汽包压降只有0.5MPa,也不是骤然下降,但汽包内的水全部处于沸点温度,进蒸汽前一段炉氮气升温气量低,两废热锅炉入口氮气量容易偏流,造成热负荷不平衡产生逆循环。

8 有利于建立汽包水循环的操作

(1)提高工艺气的温度。开工过程中,一般进入废热锅炉的工艺介质温度达到400℃就开始循环,若是操作不当或设备有缺陷,循环开始的温度会稍高一些。但无论哪种情况,如果工艺气的温度超过540℃还不循环,其外套有可能超温,造成设备损伤。此时,应立即停止蒸汽升温操作,把温度降回350-400℃,待条件稳定后重新开始升温。

(2)有的制氢装置,在两个废热锅炉的下降管设置有激冷水注入管线,以便通过冷水的注入大幅降低下降管液柱的重度,但此操作有一定风险,主要是担心会引起震动,损伤设备。而一般情况下,在第一次循环未能正常建立的通常做法是,大幅度降低锅炉负荷,把温度降到350-400℃,汽包液位控制50-60%,一次性向一段炉加中压蒸汽20t∕h,接着增加到40t∕h,再增点火嘴,增加炉膛温度,一般情况下,这样进行一两次循环也能建立。

(3)加大工艺介质流量,空速越大越有利于传热,大气量也会相应的削弱因流量不均而造成的偏流效应,有利于建立循环。

(4)生产过程中应尽量避免超低负荷运行,开工时入炉的蒸汽流量不应低于设计值的60%。

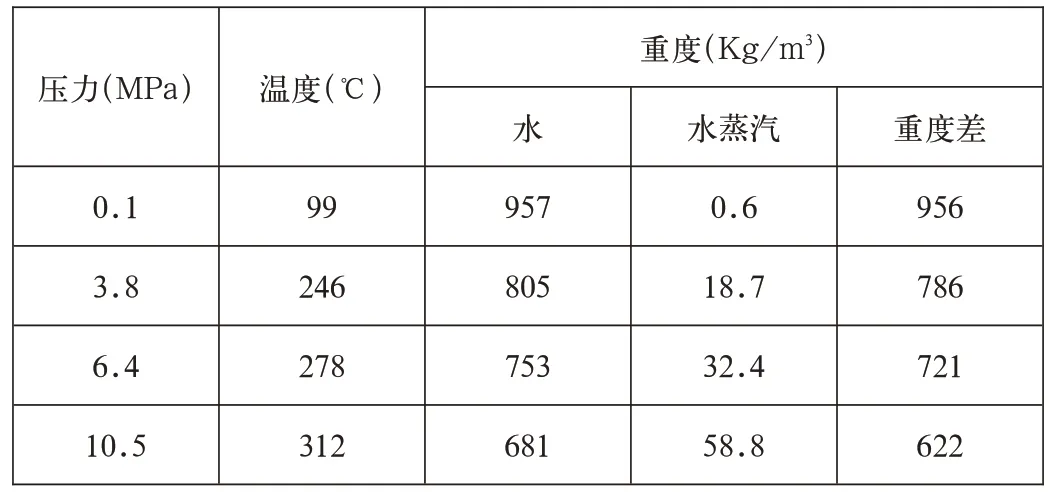

(5)适当降低汽包压力。热虹吸的动力是水和蒸汽的重度差,汽包压力越高,水和蒸汽的重度差越小,推动力相应越小,见表一。所以在开工时,应先在较低压力下建立循环,循环正常后再升到操作压力,一般在准备建立循环时,汽包压力控制在3.5-4.0MPa为好。

表1 不同压力下水和蒸汽的重度差

(6)在升温过程中适当增加下降管的排污量也有利于建立循环。

(7)操作过程中应尽量避免汽包压力、液位,蒸汽管网压力等工艺条件的大幅波动,以免造成套管内的汽泡反复凝结、汽化,不利于循环建立。

(8)开车过程发生的逆循环可通过上升管中注入氮气的方法抑制。在装置开车过程中,蒸汽升温时自产蒸汽达不到并网的条件,一般都会通过就地放空排入大气。而若将氮气注入废锅上升管,最直接的影响就是自产蒸汽的纯度会降低,但此时自产蒸汽都是放空的,因此氮气对开车过程造不成负面的影响。

当废热锅炉出现逆循环时,将氮气注入上升管,因氮气重度比汽水混合物重度要小,依据自循环的原理,只要在同一时间内,注入上升管内的氮气量(体积)大于下降管内汽水混合物的量(体积),都会使自循环的方向发生转变,压差计PDI-35∕PDI-33会由负值显示为正值,即能将逆循环纠正为正循环。而逆循环一旦转换为正循环,套管产生的汽泡就会按照正循环的方向由内管上升进入汽包中,同时下降管也将会失去汽水混合物的供给,汽泡就会逐渐减少最终消失。循环正常后汽泡上升过程中会有推动力放大效应,这两方面因素同时作用下,即使停止注入氮气,正循环也会继续下去。

在操作过程中,选择合适的注氮时间是非常关键的。注氮过早,自循环可能尚未形成,注氮的意义不大,注氮过晚,则逆循环的产汽量大增,纠正会更加困难。经摸索总结,若选择在压差计PDI-35∕PDI-33刚出现负值时注氮效果最好,因为此时上升管中的汽水混合物是最少的,只需少量氮气就可迅速纠正循环,此时间点最为合适。

结束语

本文结合国内多家单位废热锅炉的操作经验,根据装置废锅的实际运行情况,详细阐述了废热锅炉逆循环的机理和原因,提出了一系列的优化措施,应用后取得了明显的成效。