上庄新闸工作闸门质量检测评估

2020-06-02刘建树郑圣义李秀琳

刘建树,郑圣义,李秀琳,杨 述

(1.北京市海淀区河道管理所,北京 100089; 2.河海大学 能源与电气学院,南京 210098; 3.中国水利水电科学研究院,北京 100038)

1 研究背景

上庄新闸位于北京市海淀区南沙河上,共6孔,孔口净宽12.0 m,设置6扇露顶式弧形工作闸门,从左向右依次编号为1#-6#,闸门底槛高程37.5 m,闸门设计水头4.8 m,闸门操作方式为动水启闭。工程于2005年12月开工,2006年12月主体工程完工,至今已运行10余年,从未进行安全鉴定。目前,工作闸门存在一定程度的病害,3#与4#中墩靠近底板有射流现象,2#,4#,5#闸门启闭时均存在不同程度的不平衡状况,严重影响水闸安全运行,亟需对工作闸门进行质量检测。

工作闸门为双主横梁斜支臂圆柱铰弧形钢闸门,板梁结构,等高布置。面板支承在由主横梁、纵梁、边梁和小横梁组成的梁格上,面板与梁格直接焊接,支臂与主横梁采用螺栓连接构成主框架;主横梁、支臂均为工字形截面组合梁;纵梁为T型截面组合梁,共5根;位于上主横梁以上的边梁为T型截面组合梁,位于上主横梁以下的边梁为Π型截面组合梁;小横梁为20号槽钢,共6根(包括顶、底梁);侧导轮装置共4个。本文从外观检测、腐蚀量检测、焊缝超声探伤以及复核计算等4方面对工作闸门进行系统的检测评估,为后续补强加固提供技术支撑。

2 外观检测

外观检测以目测为主,配合使用量测工具,对闸门的外观形态和腐蚀状况进行检查。外观形态检查主要检查闸门门体及主要构件、支承装置、吊耳装置、止水装置、闸门埋件等损伤、明显变形和零部件的缺失、脱落、转动、固定状况等等。腐蚀状况检查是对闸门构件及零部件的腐蚀分布、腐蚀面积及腐蚀部位等进行描述,评定各构件及零部件的腐蚀程度。

上庄新闸6扇工作闸门总体状况相似,闸门整体状况完好,仅在部分构件存在问题。在位于闸门上主横梁与支臂连接处,多数闸门纵梁后翼缘与上主横梁后翼缘之间连接焊缝采用单面焊(纵梁后翼缘已做坡口)或焊缝质量差。闸门上主横梁以下的小横梁和下主横梁存在积水和污物,容易导致腐蚀。闸门侧止水装置存在少量漏水或喷水。闸门上主横梁腹板与纵梁(边梁)腹板连接处局部区域存在锈迹,但未见深锈坑。闸门底止水装置的连接螺栓锈蚀严重,多数连接螺栓的螺帽锈皮分层脱落,存在锈损;底止水装置的止水压板存在锈迹。

3 腐蚀量检测

运行多年的水工金属结构均不同程度地存在着腐蚀。构件腐蚀后,构件断面面积减小,应力增大,从而导致水工金属结构强度和刚度的下降,直接影响设备的安全运行。

对闸门主要构件的腐蚀量进行检测,可以得到闸门整体及构件的腐蚀量频数分布状况、平均腐蚀量、平均腐蚀速率、最大腐蚀量,确定构件的蚀余厚度,为闸门结构复核计算提供必要的数据。根据闸门主要构件的腐蚀程度和腐蚀部位,腐蚀量检测分别采用涂层厚度测定仪、数字超声波测厚仪、深度游标卡尺等量测仪器和工具进行。

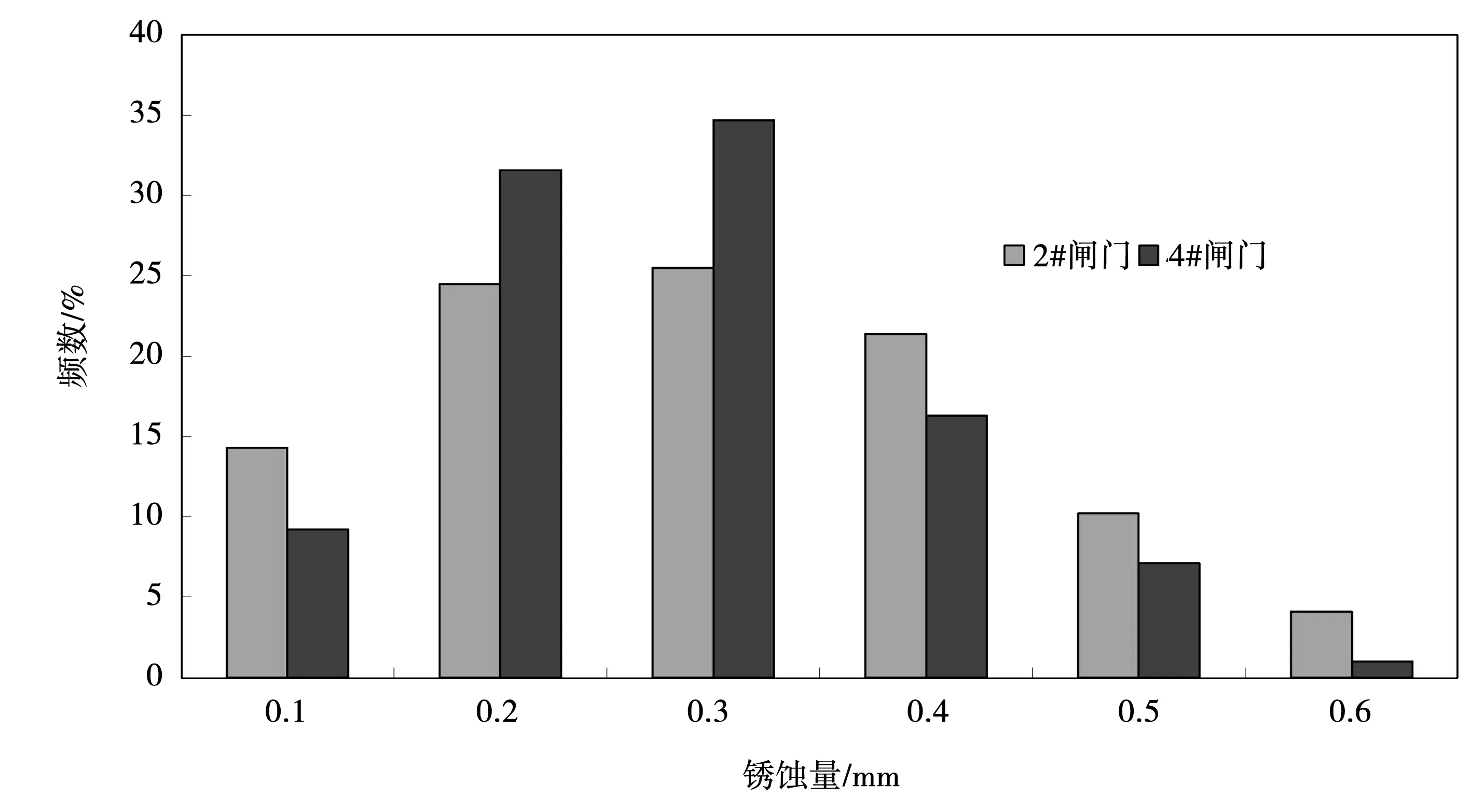

对2#,4#工作闸门主要构件进行腐蚀量检测,共获得检测数据196个(每个检测数据均为3个以上测点数据的平均值),平均每扇闸门约98个检测数据。根据腐蚀量检测数据统计结果,可得到图1所示的闸门腐蚀量频数分布直方图。

图1 闸门腐蚀量频数分布

目前,2#闸门面板、主横梁、纵(边)梁、小横梁、支臂平均腐蚀量分别为0.25,0.29,0.29,0.33,0.30 mm,标准差分别为0.11,0.12,0.13,0.13,0.14 mm,平均腐蚀速率为0.019~0.023 mm/a。 4#闸门面板、主横梁、纵(边)梁、小横梁、支臂平均腐蚀量分别为0.27,0.28,0.28,0.32和0.28 mm,标准差分别为0.07,0.12,0.11,0.12和0.11 mm,平均腐蚀速率为0.021~0.024 mm/a。

由此可见,两扇闸门腐蚀量频数分布相似,闸门腐蚀量主要位于0.2~0.4 mm,频数分别为71.4%,82.7%,表明两扇闸门腐蚀状况基本相似。总体平均腐蚀量分别为 0.29和0.29 mm,标准差分别为0.13和0.11 mm,平均腐蚀速率分别为0.023和0.022 mm/a。

4 焊缝超声波探伤

焊缝缺陷会降低焊缝的抗拉强度、延伸率、冲击韧性和疲劳强度。水工金属结构在制造安装时对焊缝已进行过较严格的探伤。但经长期运行后,在荷载作用下,焊缝有可能产生新的缺陷,原有经检查在容许范围内的缺陷亦有可能扩展,影响结构的安全运行。超声波探伤是利用材料本身或内部缺陷的声学性质对超声波传播的影响,非破坏性探测内部缺陷的大小、形状和分布情况。探伤前,根据被测构件的材质和厚度,确定缺陷定位和定量方法。

水工金属结构的焊缝超声波探伤通常采用水平定位法和深度定位法,当板厚δ>20 mm时,一般采用深度法定位;当厚度δ≤20 mm时,采用水平法定位。超声波探伤时,检出缺陷的回波高度与缺陷大小和距离有关,大小相同的缺陷,由于声程不同回波高度也不同,为此通常利用距离-波幅曲线来对缺陷定量。

根据闸门受力状况和焊缝类别,选定闸门主横梁、支臂、边梁和面板为探伤构件。接受超声波探伤的焊缝为:主横梁腹板对接焊缝和翼缘板对接焊缝、主横梁腹板与后翼缘板T型连接焊缝、主横梁腹板与面板T型连接焊缝、主横梁腹板与边梁腹板T型连接焊缝、边梁腹板对接焊缝、边梁腹板与后翼缘板T型连接焊缝、边梁腹板与面板T型连接焊缝、支臂腹板对接焊缝和翼缘板对接焊缝、支臂腹板与翼缘板T型连接焊缝、支臂翼缘板与主横梁后翼缘板连接焊缝、面板对接焊缝等。

焊缝缺陷到零点距离为缺陷起点到零点的距离,零点规定如下:横焊缝以右端为零点,竖焊缝以上端为零点,纵向(水流向)焊缝以上游侧为零点。SL为探伤定量线,RL为探伤判废线。探伤基准面规定如下:主横梁腹板为上表面、翼缘板为下游面;边梁腹板为内侧面、翼缘板为下游面;支臂腹板为上表面、翼缘板为外侧面。

与工作闸门其它检测项目抽样一致,选择2#,4#工作闸门焊缝进行探伤,一类焊缝约60%,二类焊缝约40%。焊缝超声波探伤结果表明,2扇工作门所有受检焊缝均未发现裂纹缺陷;所有受检一类焊缝未发现缺陷;所有受检二类焊缝中,共记录到焊缝缺陷9处(2#工作闸门5处, 4#工作闸门4处)。该9处焊接缺陷均不影响闸门安全运行,无需处理。

5 闸门结构复核计算

水工钢闸门经长期运行后,受结构变形、损伤、腐蚀等多种因素影响,其强度、刚度和稳定与设计状态相比必有下降,这就需要对水工金属结构的结构应力、变形及稳定进行复核计算。

闸门结构复核计算采用有限元法,该方法所采用的程序具有强大的前后处理功能,可通过使用CAD图形软件完成有限元模型的剖分,并能将结构构件的计算结果绘制成应力云图及闸门结构变形图。该程序由于采用等参单元,计算出来的应力值只能是高斯积分点的应力值,为此采用局部最小二乘法从高斯点外推到节点而获得每个节点上的应力值,从而使计算达到较高的精度。

支臂为偏心受压杆,除应满足强度要求外,还应在外力作用下,不失去稳定。支臂失稳形态有两种可能:一是在弯矩作用平面内,因外力过大以致外力和构件内力不能保持静力平衡,使弯曲变形急剧增加而失去稳定;二是在弯矩作用平面外,即垂直于弯矩作用的平面,构件发生弯扭变形而失去稳定。因此,支臂必须按上述两个方向分别进行稳定校核。稳定计算时,构件截面尺寸以现场检测的蚀余厚度为准。稳定计算采用的弯矩、轴向力计算方法为结构力学法。

5.1 强度评判标准

闸门主要构件材料等为Q235,主要构件厚度均不大于16 mm,容许应力为[σ]=160 MPa,[τ]=95 MPa。《水利水电工程钢闸门设计规范》(SL 74-2013)规定,对于大中型工程的工作闸门和重要事故闸门,容许应力应乘以0.90~0.95的调整系数。《水工钢闸门和启闭机安全检测技术规程》(SL 101-2014)规定,中型工程的闸门和启闭机运行10~20年,时间系数应为1.00~0.95。根据以上规定,取容许应力的修正系数k=0.95×0.95=0.9025。修正后的闸门各主要构件的容许应力,抗拉、抗压和抗弯[σ]取144.4 MPa,抗剪[τ]取85.7 MPa。

5.2 闸门有限元模型

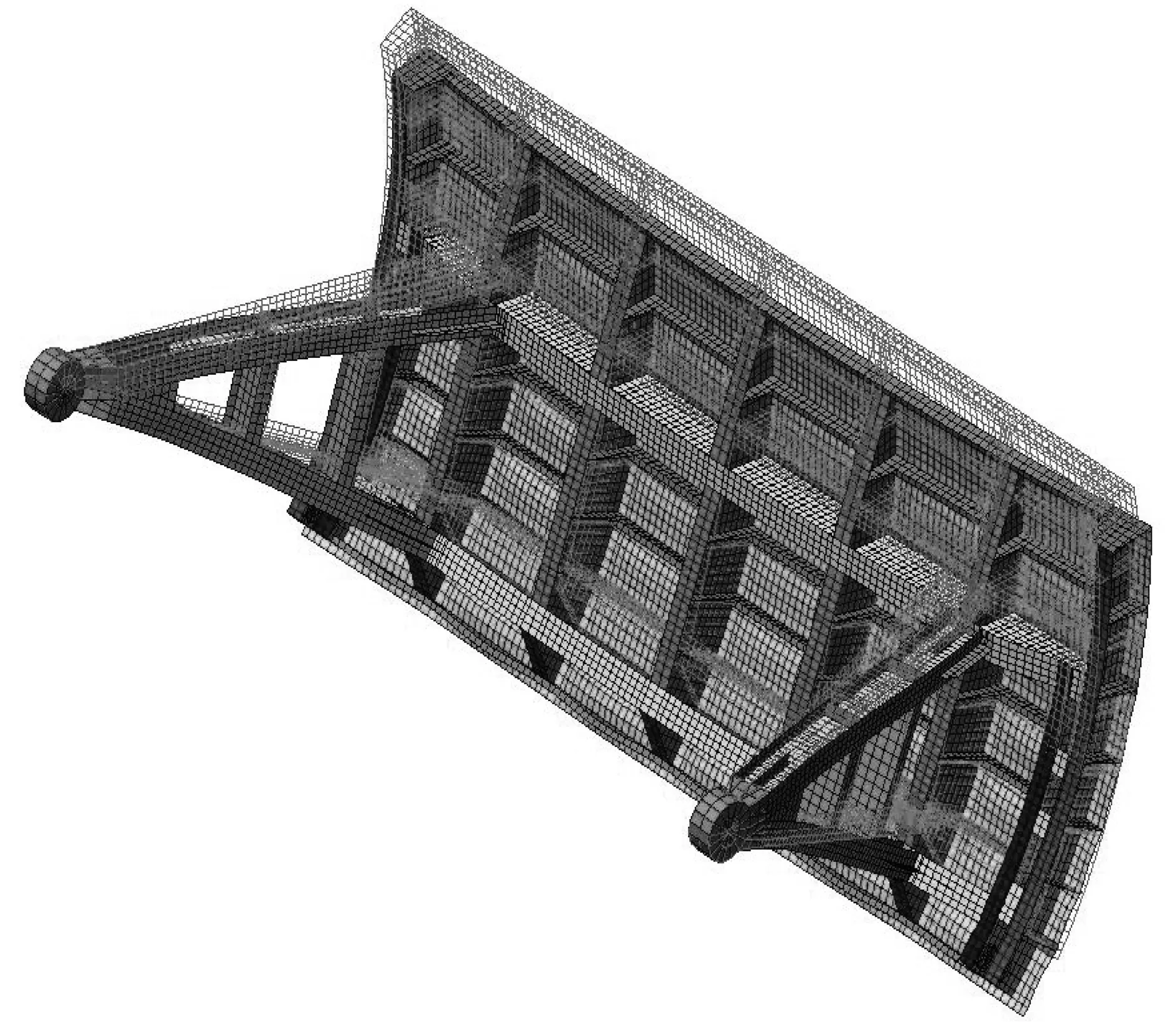

闸门结构外形尺寸按设计图纸取用,钢材厚度采用实测蚀余厚度。根据闸门结构形式和受力特点,将闸门面板、主横梁、支臂臂杆、纵梁(含边梁)、小横梁、支臂竖撑等离散为板单元,支铰离散为块单元。据此所建立的闸门有限元计算模型,计算模型的节点总数为19 425个,单元总数为20 469个。闸门在支铰处受X,Y,Z方向位移约束,闸门液压杆处受径向位移约束。其中坐标系定义为:X轴沿主横梁轴向,Y轴沿水流方向,Z轴沿铅直方向。

闸门结构材料为Q235钢,弹性模量2.06×105MPa,泊松比0.3,容重78.5 kN/m3。闸门上游水位42.3 m,底坎高程37.5 m,闸门作用水头4.8 m。计算荷载主要考虑作用于闸门的水压力(含风浪压力)、闸门自重。启门瞬间,静水压力考虑动力系数,动力系数取1.1。

5.3 计算结果与分析

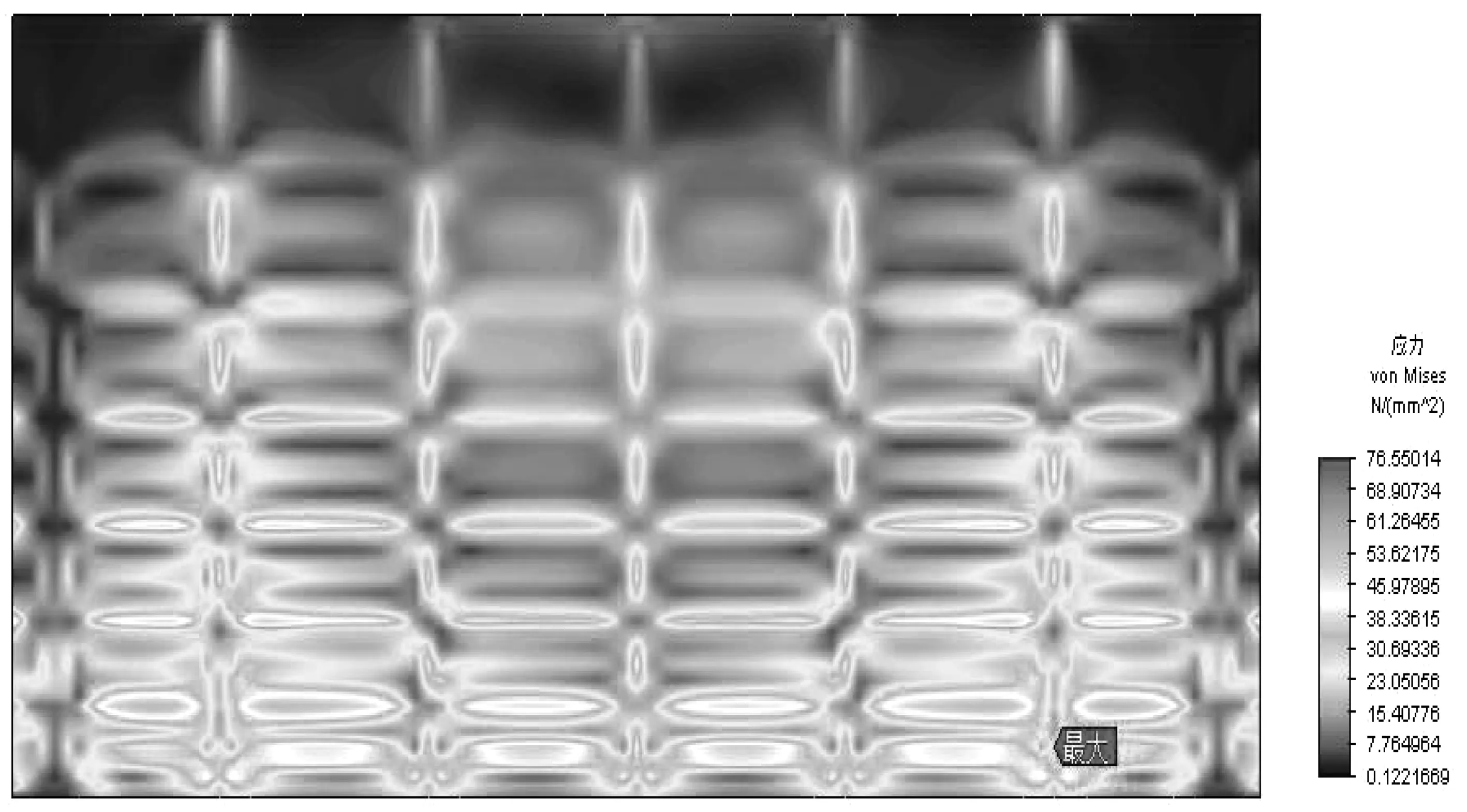

纵梁(含边梁)从右往左依次编为1#-7#。小横梁(含底梁)从上往下依次编为1#-6#。面板最大折算应力为76.6 MPa(图2),小于相应的容许值238.3 MPa。最大折算应力出现在下主横梁下部面板与2#,6#纵梁连接区域。

图2 面板折算应力(单位:MPa)

上下主横梁应力云图显示,最大正应力分别为-62.1和-110.9 MPa,均小于相应的容许应力(144.4 MPa),均出现在主横梁翼缘与边梁连接区域。最大剪应力分别为20.8和39.3 MPa,均小于相应的容许应力(85.7 MPa),上主横梁最大剪应力出现在主横梁腹板靠近支臂处区域,下主横梁最大剪应力出现在主横梁腹板靠近边梁处区域(图3)。最大折算应力分别为61.8和106.1 MPa,均小于相应的容许应力(158.8 MPa),均出现在主横梁后翼缘与边梁后翼缘连接区域。上下支臂最大轴向正应力分别为-110.8和-121.3 MPa,均小于相应的容许应力(144.4 MPa),都出现在靠近其支铰处。

对于露顶式工作闸门,主横梁的最大挠度与计算跨度的比值不应超过1/600。闸门主横梁跨度为8 000 mm,其容许出现的最大挠度值为13.33 mm。闸门总体变形示意见图4,闸门上下主横梁的最大挠度分别为2.16和1.93 mm,均小于主横梁最大挠度容许值(13.33 mm)。

上下支臂弯矩作用平面内的最大稳定计算应力分别为27.7和54.6 MPa,均小于相应的容许应力(144.4 MPa),作用平面外的最大稳定计算应力分别为32.3和64.8 MPa,均小于相应的容许应力(144.4 MPa)。

图3 主横梁剪应力(单位:MPa)

图4 闸门总体变形示意图

6 结 论

上庄新闸6扇工作闸门整体状况完好,闸门构件未见损伤变形;闸门涂层基本完整;闸门支臂与主横梁之间连接完好,连接螺栓未见腐蚀;闸门支铰装置连接正常;闸门侧导轮连接完好;闸门侧轨埋件和底槛埋件及周边混凝土未见异常;闸门止水装置零部件齐全,连接牢靠;闸门焊缝外观质量良好,闸门焊缝超声波探伤结果表明,闸门所有受检焊缝均未发现超标缺陷或裂纹缺陷;在闸门设计水位下,闸门强度、刚度和稳定均满足安全运行要求。根据现场检测与复核计算成果综合分析,工作闸门未发现影响闸门运行的安全隐患,可以继续安全使用。建议对工作闸门底止水装置的连接螺栓进行更换。