黄陵二号煤矿矿井顶板支护技术实践

2020-06-02霍斌

霍 斌

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

陕西黄陵矿业公司二号煤矿属于高瓦斯矿井,瓦斯含量较大,开采时产生的煤尘具有爆炸性,发火期为58 d。301工作面位于吴儿沟、金盆梁,地表为中-低山林地。工作面煤层顶板相对隔水层厚度为59~85 m,回采距停采线1 840~1 380 m段时容易对工作面涌水量产生影响。工作面地质条件简单,煤层属侏罗系中统延安组,煤层为2号煤层。煤层层状构造,内生裂隙发育。煤层厚度1.9~2.7 m,老顶属于粉砂岩灰色,以石英长石为主,泥钙质胶结;煤层厚度13~15 m,直接顶细粒砂岩、粉砂岩灰色含植物残屑化石,含黄铁矿结核,泥钙质胶结厚度2.84~27.21 m,直接底炭质泥岩易风化破碎,具滑面顶板含油、本煤层瓦斯、底板瓦斯油型气等多重灾害影响,此外地质构造、煤层夹矸和其他隐蔽致灾因素也给工作面回采带来一定影响[1-3];煤层厚度2.14~4 m,301工作面胶带巷反掘巷道长度200 m工程量4 104 m3。为确保301工作面的安全高效开采,301工作面形成时顺槽揭露次一级背斜构造,回采至背斜轴部时加强顶板支护。

1 支护设计

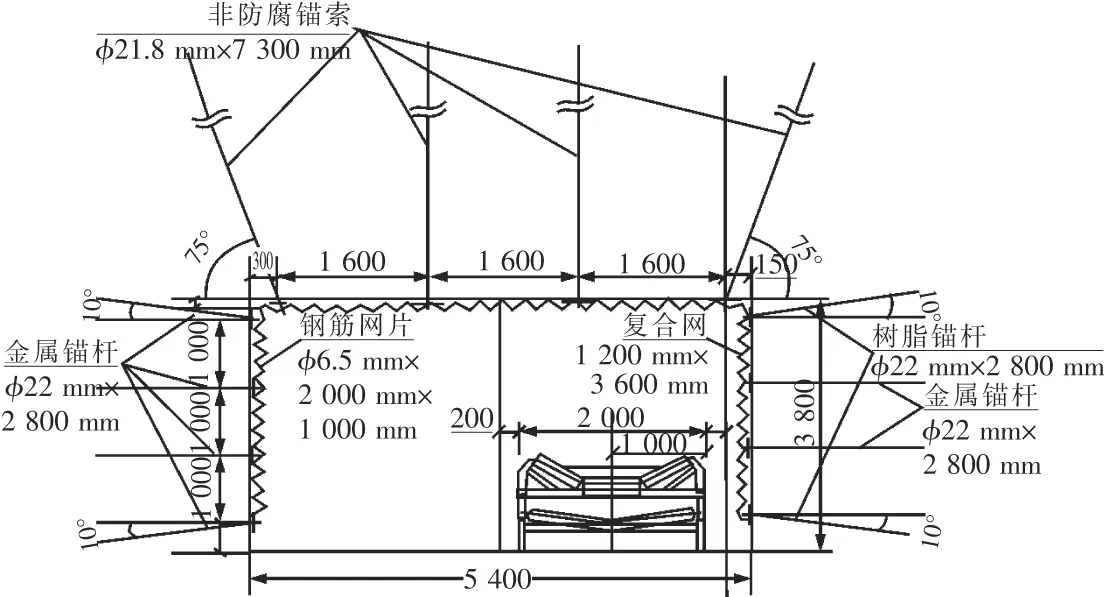

301工作面根据工作面顶底板岩性及煤层厚度、采高等条件,选用双柱掩护式支架及其相配套的端头、过渡支架共175台。支架的最大工作阻力为10 800 kN,初撑力为7 912 kN。301工作面胶带巷反掘临时支护采用前探梁临时支护装置,永久支护为锚网索梁联合支护,胶带巷反掘永久支护。

1.1 锚杆布置特征

顶锚杆采用直径是φ22 mm×2 800 mm左旋螺纹钢锚杆,间排距是800 mm×800 mm/800 mm×1 000 mm,每排安装7根锚杆,每排两端头锚杆与水平方向呈75°夹角,下压钢筋托梁,锚固方式采用端部锚固,每根锚杆使用1卷MSK2335和2卷MSZ2360树脂药卷,锚杆配合150 mm×150 mm×12 mm钢托盘。钢筋托梁采用φ16 mm圆钢加工,长度5 000 mm,孔距800 mm。

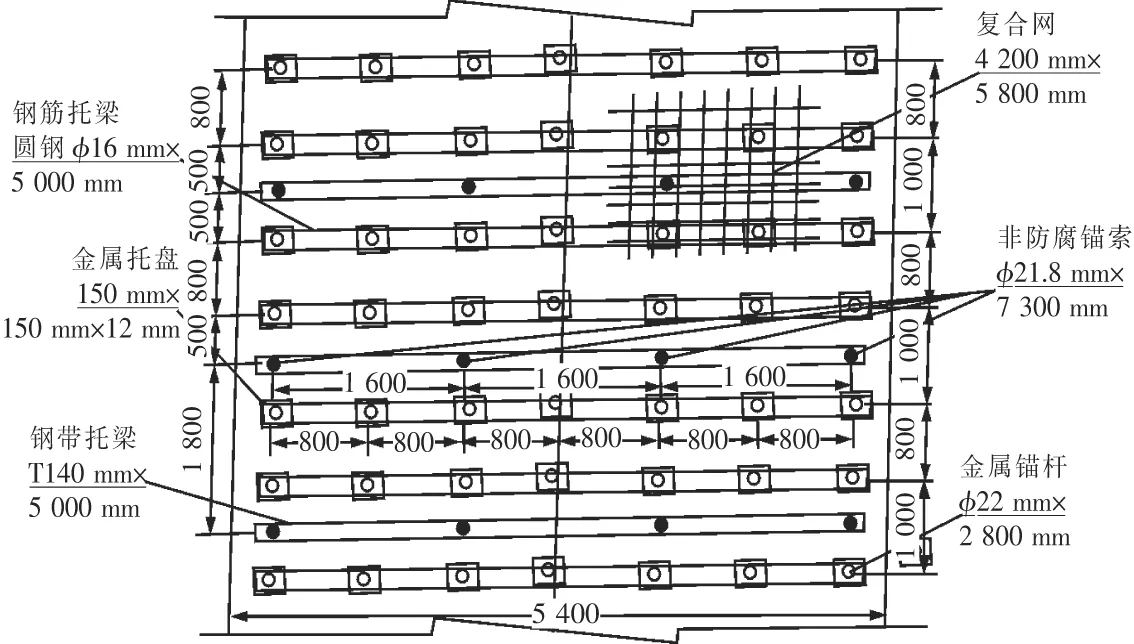

1.2 锚索布置特征

锚索使用φ21.8 mm×7 300 mm十九芯钢绞线防腐锚索,采用1 600 mm×1 800 mm的间排距以“一梁四索”的形式布置,每排4根,每排两侧锚索与水平方向呈75°夹角,锚索梁由T140钢带加工,“一梁四孔”,长度5 000 mm。锚固方式采用端部锚固,每根锚索使用1卷MSK2850和3卷MSZ2850树脂药卷,垫片规格为80 mm×80 mm×10 mm钢板,具体如图1所示。

图1 301工作面顶板布置支护剖面图(1∶50)

1.3 采面侧帮部锚杆

采面侧帮部锚杆上下两根锚杆采用φ22 mm×2 800 mm树脂锚杆支护,中间2根锚杆使用φ22 mm×2 800 mm左旋螺纹的钢锚杆,施工时每排4根,锚杆的间排距是1 000 mm×900 mm,接近顶板帮锚杆距顶是300 mm,距底板距离是500 mm。锚固的方式使用树脂进行端部锚固,1根锚杆上使用1卷MSK2335和1卷MSZ2360树脂药卷。这种树脂锚杆加木托板垫,规格是400 mm×200 mm×50 mm,木托板横向安装;螺纹钢锚杆加锚杆托盘,规格为200 mm×200 mm×12 mm。

1.4 煤柱侧帮锚杆

使用φ22 mm×2 800 mm的左旋螺纹钢锚杆,每排4根锚杆它们的间排距1 000 mm×900 mm,接近顶板帮锚杆距顶300 mm,距底板500 mm。使用树脂进行端部锚固,使用1卷MSK23351卷MSZ2360树脂药卷加固每根锚杆,并压Q235锚杆托盘,规格为200 mm×200 mm×12 mm。

1.5 顶部采用菱形铁丝网

菱形铁丝网规格为1 100 mm×5 800 mm,横向铺设;采面侧帮部采用复合网,复合网规格为1 200 mm×3 600 mm,纵向铺设。复合网使用直径是φ3 mm尼龙绳进行连接,100 mm网片进行搭接,联网的步距是200 mm;煤柱侧帮部使用直径是φ6.5 mm冷拔钢筋网片,2 000 mm×1 000 mm的规格,网片搭接100 mm,采用14#铁丝连接,联网步距200 mm。301工作面顶板断面顶板支护图,如图2所示。

图2 301工作面断面顶板支护图(1∶50)

2 支护参数选择及安全技术措施

2.1 支护形式

永久支护形式为锚网索梁支护,支护材料参数见表1。

2.2 锚杆参数计算

锚杆长度的确定:通过公式(1)、公式(2)进行计算[4-7]。

L=K·H+L1+L2

(1)

(2)

式中:L—锚杆长度,m;H—冒落拱高度,m;K—安全系数,取2;L1—锚杆锚入稳定岩层的深度,取0.6 m;L2—锚杆露出巷道轮廓外的长度0.12 m;B—巷道掘进宽度,取5.4 m;f—岩石坚固性系数,顶板是砂质泥岩,取3。计算得出,L=2×0.9+0.6+0.12=2.52 m,所以2.8 m长锚杆满足支护要求。

表1 支护材料参数

锚杆直径计算:依据杆体承载力(P)和拉拔力(Q)等强度原则[8-11]算出锚杆直径

P=πd2σt/4

(3)

式中:Q—根据现场锚固力拉拔实践,取其均值150 kN;σt—杆体材料抗拉强度,取460 MPa;d—锚杆杆体直径,mm。计算得出d=20.38 mm,因此直径φ22 mm锚杆满足支护要求。

锚杆间排距计算:依据单体锚杆悬吊作用算出锚杆间排距

(4)

式中:Q—锚杆拉拔力,150×103N;K—安全系数,取2;γ—岩体容重,取28×103N/m3;L2—巷道顶板岩体破碎带高度,取1.8 m。计算得a为1 m,按照周边矿井锚杆间排距取经验值0.8 m,满足小于1 m的要求。

2.3 锚索参数计算

锚索长度:加强锚索长度校核,必须满足

L=La+Lb+Lc+Ld

(5)

(6)

式中:L—锚索总长度,m;La—锚索到较稳定岩层的锚固长度,m;K—安全系数,取2;d1—锚索直径,取0.021 8 m;fa—锚索抗拉强度,1 860 N/mm2;fc—锚索与锚固剂的粘合强度,24.8 N/mm2;Lb—需要悬吊的不稳定岩层厚度,m;Lc—托板及锚具的厚度,m;Ld—外露张拉长度,m。计算得L=0.82+5+0.1+0.2=6.12 m,所以选取7.3 m长锚索满足支护要求。

锚索排距校核:

L≤nF2/[B·H·γ-(2F1sinθ)/L1]

(7)

式中:L—锚索排距,m;B—巷道最大冒落宽度,取7 m;H—巷道最大冒落高度,取2.8 m;γ—岩体容重,取28 kN/m3(包括顶煤+直接顶);L1—锚杆排距,取0.8 m;F1—锚杆拉拔力,取150 kN;F2—锚索极限承载力,取342 kN;θ—锚杆与巷道顶板的夹角,取75°;n—锚索排数,取1。计算得L为1.833 m,所以锚索排距1.8 m满足支护要求。

锚索数目校核:

(8)

W=B×∑h×∑γ×D

(9)

式中:N—锚索数目,根/m;K—安全系数,取2;P断—锚索最低破断力,取380 kN;W—被悬吊岩石的自重,取209 kN;B—巷道掘进荒宽,取5 m;D—锚索间排距,取1.8 m;∑h—悬吊岩石厚度,取0.83 m;∑γ—悬吊岩石平均容重,28 kN/m3。计算得N为1.1根/m,所以锚索2.2根/m满足实际支护要求。

2.4 支护质量监测技术要求

强化过程控制:锚杆螺母预紧要求进行三次预紧(初次锚杆机紧固,二次扭矩扳手紧固,三次风动扳手紧固),并把三次预紧位置进行挂牌管理,使锚杆紧固扭矩达到300 N·m以上。由验收员对每班施工锚杆的扭矩用扭矩扳手进行检测。

顶、帮锚杆采用树脂锚固剂进行端部锚固:要求螺纹钢锚杆拉拔力不得小于150 kN;树脂锚杆预紧力不得小于80 kN;锚索预紧力不得小于260 kN,拉拔力不得小于380 kN。使用相关器具进行锚杆和锚索拉拔力的测试,保证锚杆、锚索质量符合技术要求。

2.5 防止冒顶的技术措施

敲帮问顶和围岩观测:迎头掘进设置专人观察顶、帮围岩情况。支护工作面时严格按照由外向里的顺序进行支护,支护时施工人员应面向正头施工。

巷道巡查:结合工作面矿压监测系统数据分析及时对矿压异常区段进行加强支护。如果发生巷道压力较大、支护失效等安全隐患,必须当班进行修护处理,问题如果没有进行处理,严禁施工。严格按照操作规程循环作业,严禁空顶作业,如果发现顶板破碎必须在掘进时进行“一排一支护”。

地质变化时的补充措施:遭遇地质变化带时要加强支护并立刻向生产技术部门汇报,如果必要,需及时补充完善专项安全技术措施,并严格执行。同时认真检查锚杆拉拔力使其不能低于设计要求,而且临时支护必须做到有效承载。帮部支护不得滞后于要求的支护距离,围岩破碎时,要及时对帮部补打锚杆进行支护。

其他措施:锚杆要使用锚杆机或者强力扳手拧紧,保证锚杆托盘贴紧巷壁。更换巷道时,必须加强临时支护再拆除原有支护,拆除支护后,要及时拆除掉顶部活矸并且需要架设永久支护。开新工作面前,要依据现场实际情况制定切实可行的措施,强化开口位置10 m范围内的支护,交叉巷施工或者穿层巷道时,要强化巷道、风桥下的支护。临时停工要巷道支护至迎头,保持正常通风,重新开工时严格执行开工检查,根据支护变化采用相应技术措施。

2.6 预防片帮的技术措施

预防片帮应在片帮超过200 mm时先将中线两侧掘至2 400 mm;片帮不超过200 mm时将中线两侧掘至2 500 mm;先进行压力释放,然后再掘至设计宽度2 700 mm。掘进完成后进行帮部支护,保证帮部锚杆支护预紧力达到设计要求,保证帮部支护完成后才可进行下一循环割煤,锚杆支护不得滞后。缩小循环步距,逐排掘进,逐排支护。掘进前施工护帮锚杆,控制片帮,当由于片帮出现失效锚杆不密贴帮闭现象时,用白漆标出失效锚杆,并在失锚锚杆临近补打锚杆,补强支护。为防止端墙片帮,采取掘进正头堆煤的方式,综掘机截割后,堆煤要呈斜坡状,防止铲净堆煤后端墙裸露悬空面积大,造成片帮事故,待下一循环开始后截割并铲净预留堆煤。

3 结语

随着矿井的逐步深入开采,煤矿根据实际的水文地质条件、地质构造、煤层夹矸和其他隐蔽致灾因素和工程特点有针对性的指定顶板支护方案。通过对黄陵二号煤矿301工作面实际监测,发现可以满足生产实际需要,对保证煤矿安全生产、矿井巷道实际安全、加快采掘工作的推进,以及提高企业经济效益和社会效益起到十分重要的作用。