基于LT6803的大容量锂离子后备电源设计

2020-06-02陈宏利

陈宏利

(神东煤炭集团,陕西 神木 719315)

0 引言

后备电源是保证安全高效生产及通讯的重要设备,对确保煤矿安全生产起着关键作用[1-5]。研制、生产和推广可用于监控系统、通信联络系统、人员定位系统、视频监控、紧急避险和矿井救灾等系统和设备的煤矿后备电源,在交流电网断电后,为这些系统和设备提供持久的电力供应,并且可通过数字总线对后备电源进行远程维护和管理[6-10],不仅提高工作效率,而且降低人力成本,十分符合煤矿安全生产的实际需要。目前应用于煤矿井下的后备电源大多为8串或者16串,无论从容量还是功率都无法满足井下检测系统、通信系统、紧急避险等系统的应用。

针对煤矿井下大功率设备的应用较多,依据国家与行业标准,设计出了一种大容量锂离子后备电源(以下简称后备电源),该后备电源采用24串60AH磷酸铁锂电池串联,具备电池信息的采集、电池电压的均衡、电池放电电流及充电电流的采集、电池电量的计算、交直流无缝切换及报警等功能。

1 电池连接方式、隔爆箱体及电气设计

1.1 锂离子电池连接方式

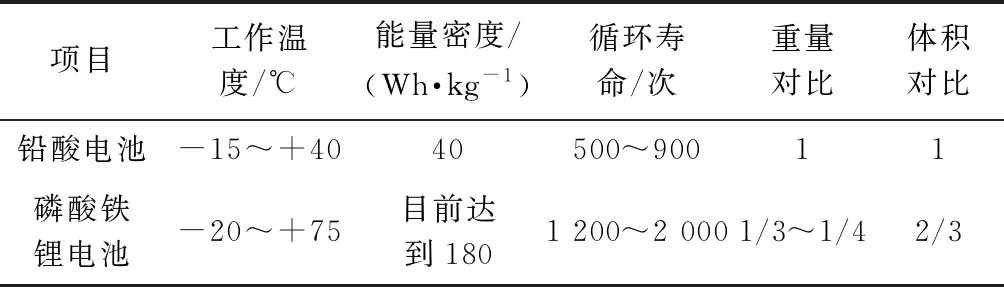

磷酸铁锂电池优势:磷酸铁锂电池是一种正极材料为磷酸铁锂的锂离子电池,与传统的铅酸蓄电池相比,具有的优势见表1[11-15]。

表1 磷酸铁锂电池与铅酸电池的对比

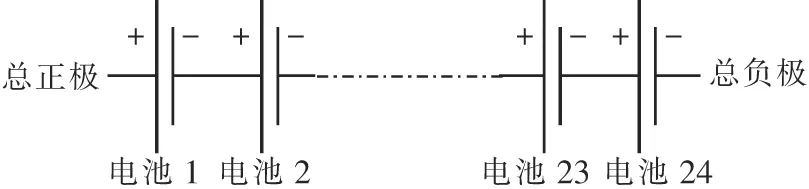

具体连接方式:按照相关规定,腔体内锂离子蓄电池应采用串联方式连接进行成组,同时锂离子蓄电池不允许在防爆腔体内以任何形式的并联连接[16-20]。电池串联:也就是电池采用首和尾相联,即第1支电池的正极与第2支电池的负极相连接,第2支电池的正极与第3支电池的负极相连接,第3支、第4支等顺次连接。电池串联时,电流处处相等,即I0=Ia=Ib=Ic=…;电压是各个蓄电池电压之和,即U0=Ua+Ub+Uc+…。串联电池组能够在电流恒定的基础上,增大电池组电压进而提高输出功率,增加负载能力。后备电源电池连接示意图,如图1所示。

图1 电池连接示意图

1.2 隔爆箱体设计

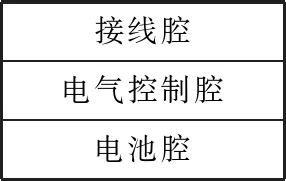

依据相关安全技术要求及GB 3836.1~4—2010的规定,后备电源的锂离子电池组应该单独放置在隔爆腔体内,同时隔爆腔体可以通过1.5 MPa的静压试验。后备电源隔爆箱结构如图2所示,后备电源隔爆箱体包括接线腔、电气控制腔、电池腔,3个腔体相互独立,并通过腔体间的隔板上隔爆型接线端子进行腔体间的电气连接,其中后备电源电池放置于电池腔体内。

接线腔电气控制腔电池腔

图2 后备电源隔爆箱结构示意图

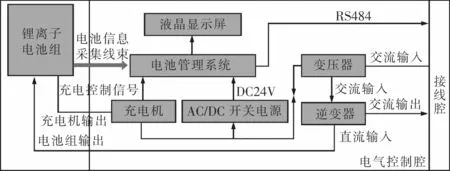

1.3 后备电源电气设计

后备电源主要是由锂离子电池组、交流变压器、充电机、逆变器及电池管理系统等部分组成,如图3所示。交流变压器将不同等级的交流输入电压转换成后备电源所需要的交流电压,送入逆变器,在有交流输入存在的情况下,优先使用交流对外输出,交流电源断电时,将自动切换为锂离子电池组对外供电,同时提供电池供电状态信号,通过液晶显示屏显示供电状态、电池信息及故障信息。

图3 后备电源系统框

2 电池管理系统设计

2.1 电池管理系统概述

电池管理系统功能:电池管理系统是对电池进行管理的系统,一般具有检测电池电压及电池温度数据的功能,可以有效防止或避免电池充电过压和放电欠压等异常状况出现。本后备电源主要有电池电压的采集、电池温度的采集、电池电压的均衡、放电电流的采集、充电电流的采集、报警数据处理、充放电动作的管理、电池信息及报警数据的显示以及通信功能等功能。通过对电池电压、温度、电流等数据的采集,根据采集数据,判断是否存在过充过放过流等报警情况,并及时对后备电源的充放电进行均衡,防止后备电源电池单体或电池组受损坏,提高续航能力及使用寿命。

电池管理系统组成:后备电源电池管理系统主要有主控制器、电池电压采集及均衡、电池温度采集、充放电控制、电流采集、通信、显示及交流检测等单元组成,如图4所示。

图4 后备电源电池管理系统组成

电池管理系统作用方式:后备电源电池管理系统的工作由主控制器进行协调。电池电压采集及均衡控制单元由主控制器通过SPI总线进行电池电压数据的采集及均衡的控制;电流采集单元及电池温度采集单元通过采集电路把模拟数据送到主控制器的模拟电压采集管脚,模拟电压采样管脚把模拟信号转换成主控制器可以识别的数字信号,根据数字信号计算出电池组的电流及电池的温度。交流检测单元对交流是否存在、交流的电压及电流进行采集,通过总线RS485及信号量把信息上传给主控制器单元。主控制器根据电压、温度、电流及交流状态等数据判断后备电源的状态及报警,如电池单体电压过压欠压报警、电池温度过高报警、电池信息采集中断报警及过流报警等,并发出充放电的指令给充放电控制单元。充放电控制单元根据主控制器的指令进行相应的充电或放电动作。

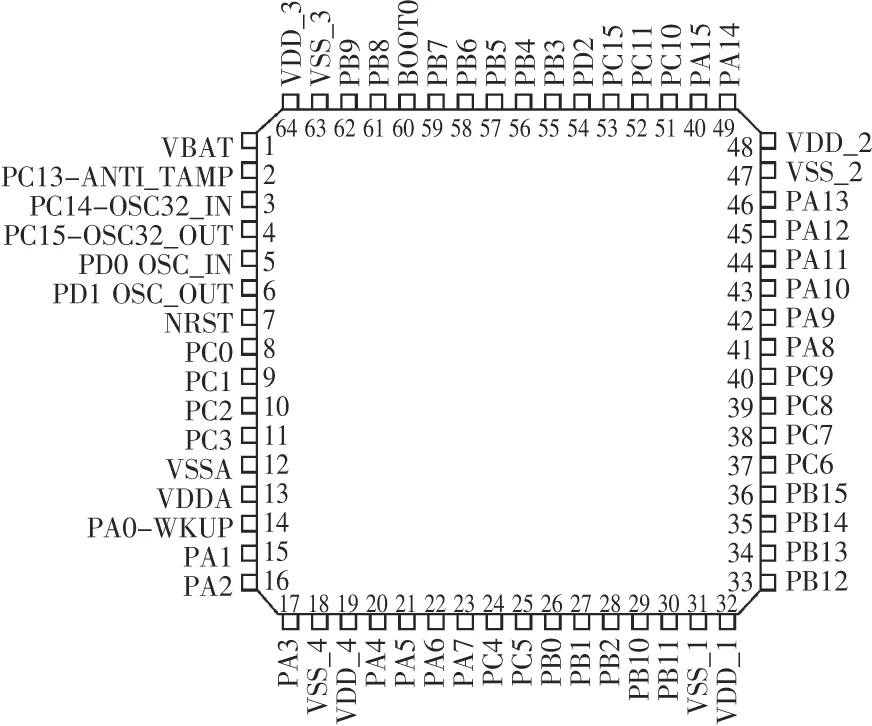

2.2 主控制单元设计

主控制器采用高性能、低成本、低功耗的STM32F103C8T6。该控制器是一款基于ARM Cortex-M内核的嵌入式微控制器,具有多种控制外设,片上含有12位ADC、CAN接口、USART接口、SPI接口等资源,总线宽度为32位,时钟频率最高速度达72 MHz,程序存储器容量是64 kB,工作度范围为-40~85 ℃,工作电压范围为2~3.6 V,采用LQFP64的封装,图5为STM32F103C8T6引脚图。

图5 STM32F103C8T6引脚图

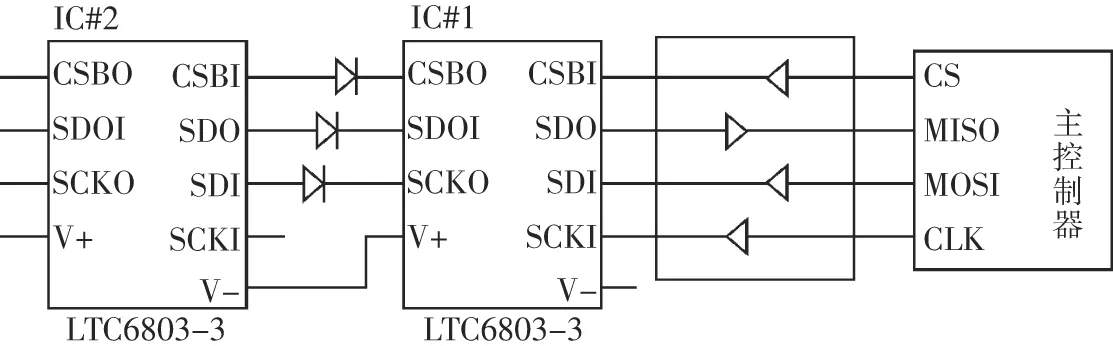

2.3 电池电压采集及均衡控制单元设计

后备电源电池电压的准确性是整个电池管理系统的重中之重,对整个系统的稳定快速有效运行至关重要。本次选用了ADI公司生产的LTC6803-3作为电压采集单元的采集芯片,LTC6803-3芯片可在13 ms的时间内测量多达12串电池的电压,测量误差小于0.25%,同时内置一路电压基准及一个串行接口,可以驱动外部MOSFET进行均衡控制,实现了电压测量及均衡控制为一体的电池管理。本系统将其中一片LTC6803-3的低侧串行端口引脚与另一片LTC6803-3的高侧串行端口引脚采用菊链的方法进行连接,如图6所示。由图6知,IC#1的正电源连接至IC#2的负电源,IC#1的串行高侧端口连接至IC#2的串行低侧端口,主控制器对级联器件进行读写操作。

图6 LTC6803-3菊链式连接示意图

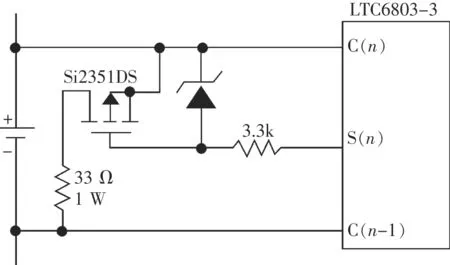

2.4 均衡单元设计

被动均衡选择:正常情况下后备电源系统的电池一般初始容量是100%,电池在使用的过程中会因为各种原因逐渐衰减,这是锂电池的自身特性。这部分的衰减无法通过均衡挽回,造成后备电源系统容量衰减而下降的最重要的原因是电池的容量不均衡而导致的系统损失。本设计所采用的被动均衡因其成本低和电路设计简单而被广泛应用,通过电阻放电的方式,对电池电压较高的电池进行放电,转换为以热量形式释放电量,为其他电池争取了更多充电时间。

集成芯片及均衡电路:本后备电源使用集成芯片LTC6803-2完成被动均衡。芯片LTC6803-3的S1至S12引脚用于平衡电池组的电池,如图7所示。在电池组中如果其中一节或者几节电池电压高于最低电池电压50 mA,则芯片LTC6803-3的S引脚驱动一个外部N通道MOSFET对与其相串联的放电电阻进行放电,如图7所示。图7中N通道MOSFET选用Si2351DS,放电电压为33 Ω/1 W,最大均衡电流达到100 mA。

图7 后备电源锂电池均衡电路

电压差值试验:按照相关规定,单体电池最高电压与最低电压的差值应不大于50 mV。通过实际试验,单体电池最高电压与最低电压的最大差值为32 mV,符合要求。

2.5 电流采集单元设计

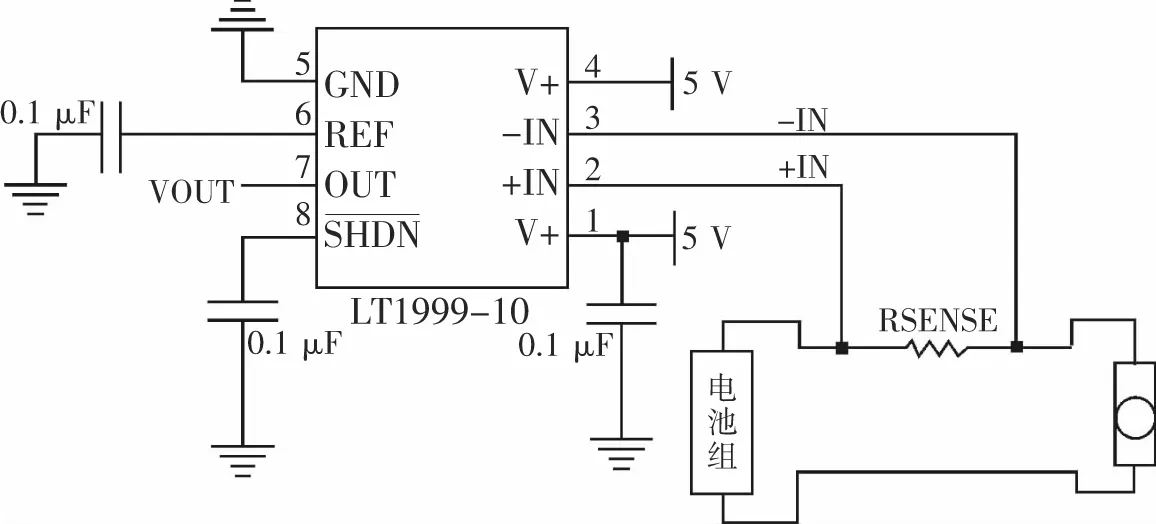

电流采集单元电路:电流是电池电量计算的重要参数,通过计算电流的正负和大小可以确定电流的方向及是否过流。本后备电源的电流采集单元采用ADI公司推出的高压放大器LT1999-10,该器件可以进行双向电流检测,系统根据电流的方向判断此时电池处的工作状态。LT1999-10增益误差小于0.5%,工作温度-40~125 ℃,输入失调电压小于1.5 mA,停机模式的工作电流为10 μA。电流采集单元电路图如图8所示。

图8 电流采集电路图

相关参数:本电源设计的电流采集单元应用于单体电池容量60 AH的24串锂离子串联电池组,最大放电电流30 A,最大充电电流6 A。RSENSE选用阻值为5 mΩ,功率为2 W,精度为0.5%的电阻进行测量两端电压值,然后经过LT1999-10增益处理送入主控制器内部AD进行转化。主控制器参考电压的偏离值,计算出电池组电流,根据设计的充电电流为负,放电电流为正。

2.6 系统软件设计

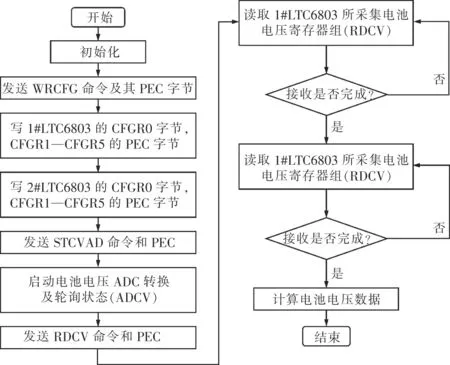

电压采集线程:系统软件线程主要包括系统上电初始化、电压采集、温度采集、电流采集、显示、RS 485通信、电池充放电控制等线程,本次主要介绍电压采集线程。电压采集线程通过主控制器与两片LTC6803-3通信获取各单体锂离子电池的电压数据实现的。

读取过程:主控制器STM32F103C8T6与两片LTC6803-3之间的SPI通信读取电池电压的线程如图9所示。

图9 电压采集流程图

充放电测试:对后备电源进行充放电测试,通过测量数据对比,后备电源24串60AH磷酸铁锂电池单体电压精度误差<0.016%。

3 结语

本后备电源系统采用两片LTC6803-3对电池组进行单体电压信号的采集及均衡控制,硬件及软件系统简单明了,极大地提高了系统的可靠性,减少了开发设计工作量。通过实际测试,该后备电源的单体电池电压采样精度在±5 mV范围内。同时本后备电源选用意法半导体(ST)集团的高性能集成芯片STM32F103C8T6作为整个系统的CPU,具有程序开发及维护简单,研究开发周期短等优势,值得进一步推广。