降低米香型白酒中杂醇油含量的蒸馏中试研究

2020-06-02郭梅君刘幼强何松贵罗展英

郭梅君,刘幼强,何松贵,罗展英

(广东省九江酒厂有限公司,广东佛山 528203)

杂醇油是白酒生产过程中产生的多种高级醇的混合物,是酿酒发酵过程中酵母正常代谢的副产物。适宜的杂醇油含量及各种风味物质之间的恰当比例可使酒体丰满圆润、口感柔和协调、味道独特[1-2],但米香型白酒普遍存在杂醇油含量过高的问题,这不仅会影响酒的口感,导致产品辛辣、苦涩,而且对人体神经系统有刺激和麻醉作用,引起头痛、头晕、倦睡、口干等一系列症状[3],并且杂醇油在人体内氧化速度比乙醇慢,停留时间更长[4]。因此,必须将白酒的杂醇油含量控制在合适的范围内。目前,国标GB/T 2757—81 中以异丁醇、异戊醇计,要求白酒中杂醇油的含量≤0.2 g/100 mL,降低白酒中杂醇油的含量是今后白酒发展的必然趋势。

本研究通过中型试验装置,在富集白酒杂醇油的蒸馏方法初试成果的基础上,研究一种中型的分离杂醇油的技术,达到在保留白酒其他风味物质的前提下降低白酒杂醇油含量的目的。

1 材料与方法

1.1 材料、仪器

成熟醪液:由广东省九江酒厂有限公司提供。

仪器:GC1100 气相色谱仪;色谱柱:2 m×3 mm不锈钢柱(PEG-20M)。

蒸馏设备:釜式蒸馏甑。

精馏装置:图1 是本试验所用到的精馏装置;其中,1—塔釜电热套,2—塔釜,3—测温探头,4—原料,5—进料流量计,6—提馏段,7—精馏一段,8—精馏二段,9—杂醇油出料管,10—冷凝器,11—回流比控制器,12—冷凝水进水,13—冷凝水出水,14—1#收酒罐,15— 2#收酒罐,16—接真空系统。在精馏的两段中间设有杂醇油取样口和温度探测口,精馏过程中根据塔釜和杂醇油取样口的温度,调控回流比和杂醇油的抽取比例。

1.2 试验方法

1.2.1 慢速蒸馏收集酒头

用釜式蒸馏甑,分段蒸馏成熟醪液,分别收集酒头和酒身。蒸馏初始,将蒸汽阀开到0.8 MPa,加热醪液至92 ℃,此时醪液沸腾准备出酒,然后将蒸汽关小至0.3 MPa进行慢速蒸馏。首先蒸馏出的是假酒头,主要成分是上一甑蒸馏结束后管道内残余的酒尾;待流酒度逐渐升高到60%~65%时开始收集酒头,截取10%~30%原酒体积的酒头并单独收集在酒头罐中后,将流酒转入酒身罐,同时将蒸汽开大到0.8 MPa 继续蒸馏70%~90%酒身。酒头和酒身的百分比是根据日常出酒率预计蒸馏至终点酒度时的收酒量为基准计算的。

1.2.2 精馏酒头分离杂醇油

(1)向精馏装置中投放酒头,首先一次性投放一定量的酒头在塔釜中。

(2)开启精馏装置的塔釜加热K1、提馏段保温K2、精馏一段保温K3、精馏二段保温K4 以及各温度测量仪表。

(3)打开冷凝水、回流比控制器和电磁阀。

(4)按照一定速度连续补料,并控制加热速度、塔釜温度、杂醇油采出口温度、塔顶温度、回流比等参数,所有控制参数随着精馏过程进行在一定范围内变化。

(5)当杂醇油采出口的温度未达到采出温度范围时,不开阀采杂醇油,于1#收酒罐接收富含低沸点放香物质的初馏酒。

(6)当杂醇油采出口的温度达到采出温度范围时,按照一定速度采出杂醇油,同时于1#收酒罐继续接收去杂酒。

(7)当杂醇油采出口的温度超出采出温度范围时,关闭杂醇油侧线采出,由2#收酒罐接收后段杂醇油。

(8)当塔釜温度达到90~100 ℃,塔顶酒度降至5%以下时,精馏过程结束。

(9)将杂醇油采出口采出的杂醇油与后段杂醇油混合为去除的杂醇油。

(10)将1#收酒罐的去杂酒与塔釜内剩余的高沸点酸液混合后,即为去除杂醇油的酒头。

1.2.3 检测分析与口感品评

将去除杂醇油的酒头与酒身混合,作为去除杂醇油的基酒;将酒头原液与酒身按比例混合,作为空白对照样,均送样进行检测和口感品评。

1.3 分析方法

总酯,指示剂法测定[5];杂醇油,气相色谱法测定[6]。

感官评定,由拥有国家品酒师证的品评人员根据评价规则对酒体的风味特征进行打分,然后取平均值,每次评价人数不少于15人。

2 结果与分析

2.1 截取10%体积的双蒸酒头的精馏去杂试验

2.1.1 试验步骤

(1)将成熟的双蒸醪液泵入蒸馏预热罐内,升温至35~50 ℃后放入蒸馏甑。

(2)开直接蒸汽至0.8 MPa 至甑内温度达到90 ℃时,将蒸汽关小至0.3 MPa。

(3)有出酒后排出假酒头,待流酒度达到60%时开始收集酒头。

(4)收集10%体积的双蒸酒头后,将阀转向基酒罐,将直接蒸汽调回0.8 MPa。

(5)收集90%体积的双蒸酒身后,关蒸汽。

(6)将10%体积的双蒸酒头分为两份,一份直接按比例与双蒸酒身混合,勾兑成为对照样。另一份双蒸酒头继续后续的精馏操作,精馏操作所用到的装置如图1所示。

(7)将待去杂双蒸酒头存入原酒储罐,开始进行精馏处理,初始进酒33 L。

(8)打开塔釜2 加热,打开精馏段(7 和8)和提馏段6 保温、冷凝水、回流比控制器11 和电磁阀,打开各温度控制仪表和温度测量仪表,改为通过提馏段6 上端补料,控制补料速度17 L/h,回流比6∶2,控制塔釜2 温度75~95 ℃,控制塔顶温度68~85 ℃,控制杂醇油采出温度75~88 ℃,加热速度K1-T1=40 ℃(K1 为塔釜温度控制,T1 为塔釜温度测量)。

(9)当杂醇油采出口的温度未达到75 ℃时,不开阀采出杂醇油,于1#收酒罐接收富含低沸点放香物质的初馏酒。

(10)当杂醇油采出口的温度达到75 ℃时,按照出酒/出杂=10.5 的比例采出杂醇油,同时于1#收酒罐继续接收去杂酒。

(11)塔釜温度达到80 ℃时,调加热速度K1-T1=45 ℃,调回流比7∶2。

(12)塔釜温度达到84 ℃时,调加热速度K1-T1=50 ℃,调回流比9∶2,按照出酒/出杂=6.8 的比例采出杂醇油。

(13)塔釜温度达到90 ℃时,调加热速度K1-T1=60 ℃,调回流比7∶1,按照出酒/出杂=5 的比例采出杂醇油。

(14)杂醇油采出口的温度达到88 ℃时,关闭杂醇油侧线采出,调加热速度K1-T1=70 ℃,调回流比为4∶3,由2#收酒罐接收后段杂醇油。

(15)塔釜温度达到95 ℃时,分离杂醇油过程结束。

(16)将杂醇油采出口采出的杂醇油与后段杂醇油混合为去除的杂醇油。

(17)将收酒罐内的去杂酒与塔釜内剩余的高沸点酸液混合后,即为去除杂醇油的酒头,与原酒身勾兑后即为双蒸去杂样。

2.1.2 试验数据(表1、表2)

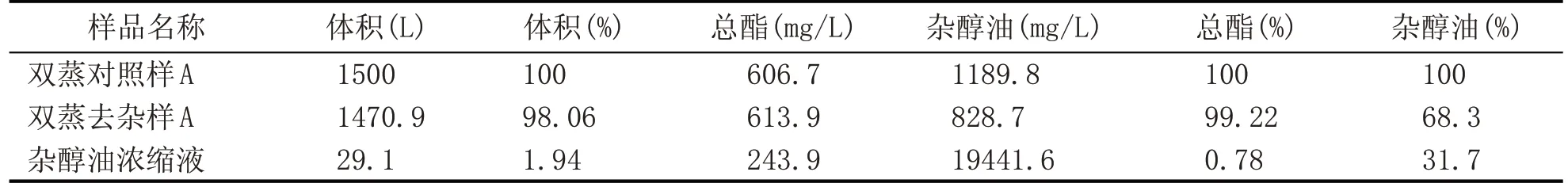

表1 截取10%体积的双蒸酒头试验的慢速蒸馏与酒头精馏数据

2.1.3 品评结果(表3)

表3 的分值评价规则为,用数字0—5 表示其特征强度,没感觉为0,弱为1,稍弱为2,中等为3,稍强为4,强为5。

2.1.4 试验结果分析

由表1 和表2 可以看出,10%体积的双蒸酒头中含基酒杂醇油总量的34.3%。150 L 酒头精馏后去除了29.1 L 的杂醇油酒,所占体积比例为19.4%,其中杂醇油含量占酒头中杂醇油含量的95.5%,总酯占酒头的1.2%。将去杂酒头与酒身混合后,基酒中的杂醇油含量下降至原先的68.3%,杂醇油去除率达到31.7%。去除的杂酒占基酒的体积比为1.94%,损失总酯仅为基酒总含量的0.78%。

表2 截取10%体积的双蒸酒头试验的去杂效果数据

表3 10%体积的双蒸酒头去杂试验样的品评结果

品评图谱2 中异杂、苦味、涩味、杂味、刺舌感、寡淡这些特征数值越小越好,豉香、陈香、花香、甜味、甘味、陈味、醇和感、浓厚感、润滑感、爽净感、顺喉感、回甜、回味悠长数值越大越好。

去杂处理样明显减少了苦涩、刺舌等不良口感,香气更优雅协调,口感更醇甜爽净,醇厚顺滑,回味更悠长,酒体更丰满。

2.2 截取20%体积的双蒸酒头的精馏去杂试验

2.2.1 试验步骤

(1)将成熟的双蒸醪液泵入预热罐内,升温至35~45 ℃后放入蒸馏甑。

(2)开直接蒸汽至0.8 MPa 至甑内温度达到88 ℃时,将蒸汽关小至0.3 MPa。

(3)有出酒后排出假酒头,测量流酒度达到最高点59%时开始收集酒头。

(4)收集20%体积的双蒸酒头后,将阀转向基酒罐,将直接蒸汽压力调回0.8 MPa。

(5)收集80%体积的双蒸酒身后,关蒸汽。

(6)将20%体积的双蒸酒头分为两份,一份直接按比例与双蒸酒身混合,勾兑成为对照样。另一份双蒸酒头继续精馏操作,精馏操作所用的装置如图1所示。

(7)将待去杂双蒸酒头存入原酒储罐,开始进行精馏处理,初始进料40 L。

(8)打开塔釜2 加热,打开精馏段(7 和8)和提馏段6 保温、冷凝水、回流比控制器11 和电磁阀,打开各温度控制仪表和温度测量仪表,改为通过提馏段6 上端补料,控制补料速度8 L/h,回流比8∶2,控制塔釜2 温度75~100 ℃,控制塔顶温度72~95 ℃,控制杂醇油采出温度78~95 ℃,加热速度K1-T1=35 ℃(K1 为塔釜温度控制,T1 为塔釜温度测量)。

(9)当杂醇油采出口的温度未达到78 ℃时,不开阀采出杂醇油,于1#收酒罐接收富含低沸点放香物质的初馏酒。

(10)当杂醇油采出口的温度达到78 ℃时,按照出酒/出杂=14的比例采出杂醇油,同时于1#收酒罐继续接收去杂酒。

(11)塔釜温度达到83 ℃时,调加热速度K1-T1=42 ℃,调回流比10∶2。

(12)塔釜温度达到87 ℃时,调加热速度K1-T1=55 ℃,调回流比6∶1,按照出酒/出杂=9 的比例采出杂醇油。

(13)塔釜温度达到95 ℃时,调加热速度K1-T1=65 ℃,调回流比7∶1,按照出酒/出杂=7 的比例采出杂醇油。

(14)杂醇油采出口的温度达到95 ℃时,关闭杂醇油侧线采出,调加热速度K1-T1=75 ℃,调回流比3∶1,由2#收酒罐接收后段杂醇油。

(15)塔釜温度达到100 ℃时,分离杂醇油过程结束。

(16)将从采出口采出的杂醇油与后段杂醇油混合为去除的杂醇油。

(17)将收酒罐内的去杂酒与塔釜内剩余的高沸点酸液混合后,即为去除杂醇油的酒头,与原酒身勾兑后即为双蒸去杂样。

2.2.2 试验数据(表4、表5)

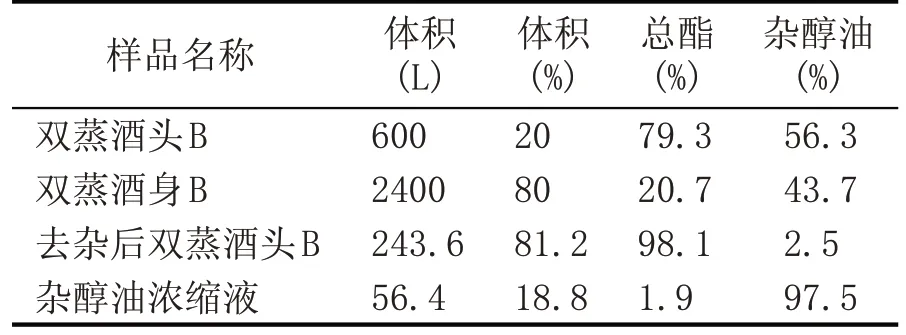

表4 截取20%体积的双蒸酒头试验的慢速蒸馏与酒头精馏数据

表5 截取20%体积的双蒸酒头试验的去杂效果数据

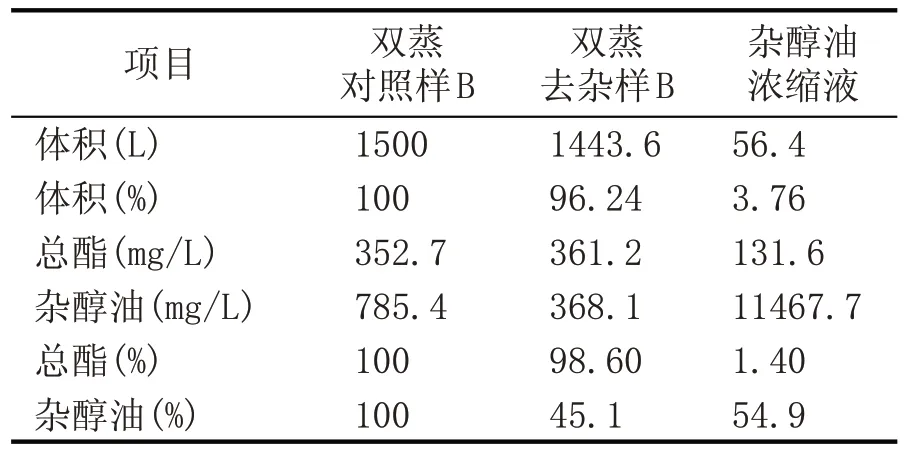

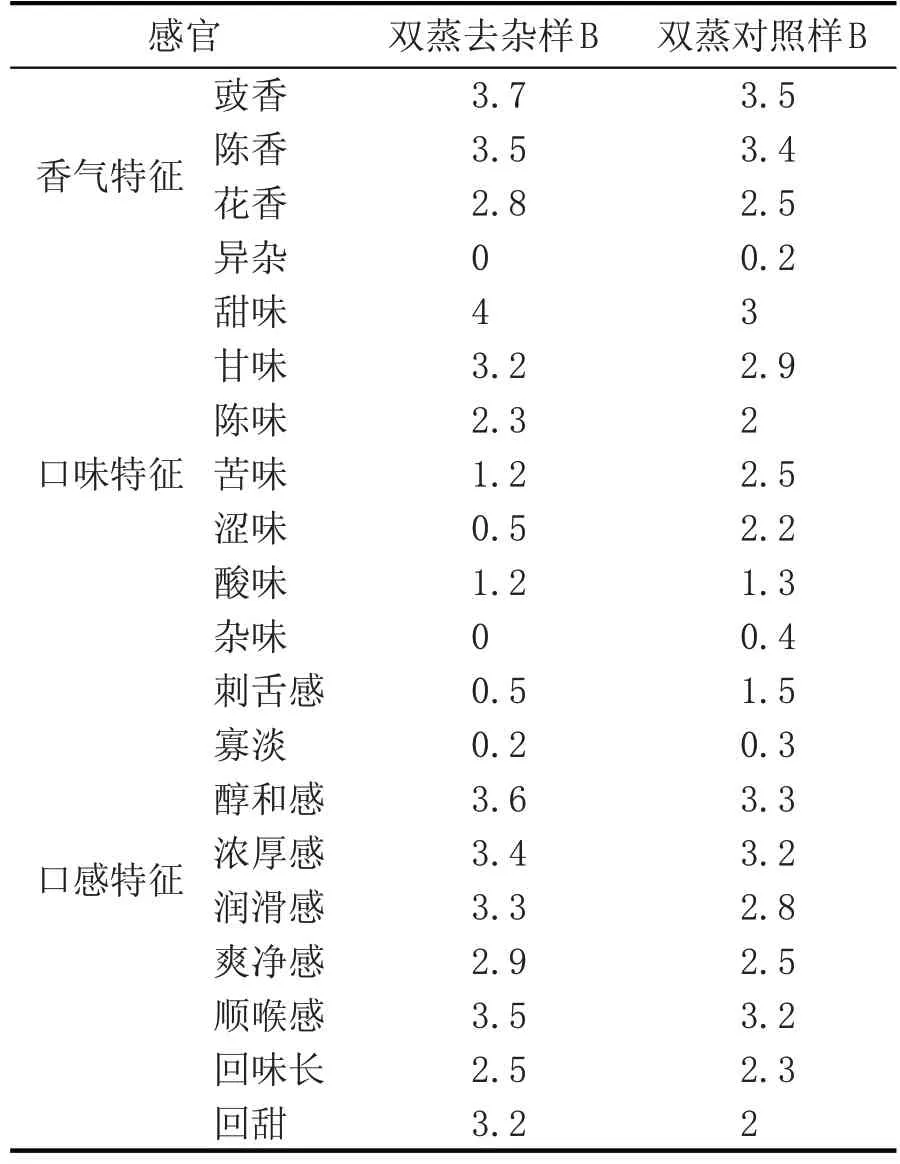

2.2.3 品评结果(表6)

表6 的分值评价规则为,用数字0—5 表示其特征强度,没感觉为0,弱为1,稍弱为2,中等为3,稍强为4,强为5。

2.2.4 试验结果分析

由表4 和表5 可以看出,20%体积的双蒸酒头中含基酒杂醇油总量的56.3%。300 L 酒头精馏后去除了56.4 L 的杂醇油酒,所占体积比例为18.8%,其中杂醇油含量占酒头中杂醇油含量的97.5%,总酯占酒头的1.9%。将去杂酒头与酒身混合后,基酒中的杂醇油含量下降至原有的45.1%,杂醇油的去除率达到54.9%,去除的杂酒占基酒的体积比为3.76%,损失总酯为基酒总含量的1.4%。

表6 20%体积的双蒸酒头去杂试验样的品评结果

品评图谱3 中去杂处理样的异杂、苦味、涩味、杂味、刺舌感、寡淡等不良的气味和口感得到明显改善,豉香、陈香、花香、甜味、甘味、陈味、醇和感、浓厚感、润滑感、爽净感、顺喉感、回甜、回味悠长等指标均有不同程度的提升。酒从整体上更加丰满协调。

2.3 截取30%体积的粤宴酒头的精馏去杂试验

2.3.1 试验步骤

(1)将成熟醪液泵入预热罐内,升温至25~40 ℃后放入蒸馏甑。

(2)开间接蒸汽至0.8 MPa 至甑内温度达到92 ℃时,将蒸汽关小至0.3 MPa。

(3)有出酒后排出假酒头,测量流酒度达到最高点65%时开始收集酒头。

(4)收集30%体积的粤宴酒头后,将阀转向基酒罐,将直接蒸汽调回0.8 MPa。

(5)收集70%体积的粤宴酒身后,关蒸汽。

(6)将30%体积的粤宴酒头分为两份,一份直接按比例与粤宴酒身混合,勾兑成为对照样。另一份双蒸酒头继续下面的精馏操作,精馏操作所用到的装置如图1所示。

(7)将待去杂粤宴酒头存入原酒储罐,开始进行精馏处理,初始进料27 L。

(8)打开塔釜2 加热,打开精馏段(7 和8)和提馏段6 保温、冷凝水、回流比控制器11 和电磁阀,打开各温度控制仪表和温度测量仪表,改为通过提馏段6 上端补料,控制补料速度20 L/h,回流比4∶2,控制塔釜温度70~90 ℃,控制塔顶温度60~80 ℃,控制杂醇油采出温度70~80 ℃,加热速度K1-T1=30 ℃(K1 为塔釜温度控制,T1 为塔釜温度测量)。

(9)当杂醇油采出口的温度未达到70 ℃时,不开阀采出杂醇油,于1#收酒罐接收富含低沸点放香物质的初馏酒。

(10)当杂醇油采出口的温度达到70 ℃时,按照出酒/出杂=8.5 的比例采出杂醇油,同时于1#收酒罐继续接收去杂酒。

(11)塔釜温度达到78 ℃时,调加热速度K1-T1=33 ℃,调回流比6∶2。

(12)塔釜温度达到82 ℃时,调加热速度K1-T1=40 ℃,调回流比8∶2,按照出酒/出杂=7.5 的比例采出杂醇油。

(13)塔釜温度达到86 ℃时,调加热速度K1-T1=50 ℃,调回流比6∶1,按照出酒/出杂=6.5 的比例采出杂醇油。

(14)杂醇油采出口的温度达到80 ℃时,关闭杂醇油侧线采出,调加热速度K1-T1=60 ℃,调回流比3∶3,由2#收酒罐接收后段杂醇油。

(15)塔釜温度达到90 ℃时,分离杂醇油过程结束。

(16)将杂醇油采出口采出的杂醇油与后段杂醇油混合为去除的杂醇油。

(17)将收酒罐内的去杂酒与塔釜内剩余的高沸点酸液混合后,即为去除杂醇油的酒头,与原酒身勾兑后即为粤宴去杂样。

2.3.2 试验数据(表7、表8)

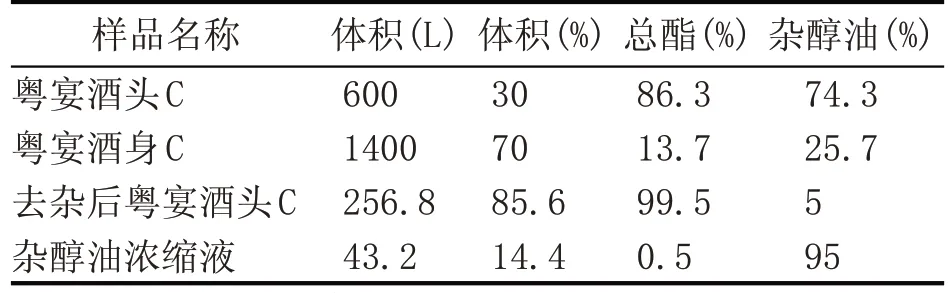

表7 截取30%体积的粤宴酒头试验的慢速蒸馏与酒头精馏数据

2.3.3 品评结果(表9)

表9 的分值评价规则为,用数字0—5 表示其特征强度,没感觉为0,弱为1,稍弱为2,中等为3,稍强为4,强为5。

2.3.4 试验结果分析

由表5 和表6 可以看出,30%体积的粤宴酒头中含基酒杂醇油总量的74.3%,300 L 酒头精馏后去除了43.2 L 的杂醇油酒,所占体积比例为14.4%,其中杂醇油含量占酒头中杂醇油含量的95%,总酯占酒头的0.5%。将去杂酒头与酒身混合后,基酒中的杂醇油含量下降至原有的29.93%,杂醇油的去除率达到70.07%。去除的杂酒占基酒的体积比为4.32%,损失总酯仅为基酒总含量的0.35%。所以本方法能够大幅降低白酒杂醇油含量且尽可能保留其他风味物质。

米香型的粤宴酒与豉香型的双蒸酒的部分评价指标有所不同。品评图谱4 中异杂、苦味、涩味、杂味、刺舌感、寡淡这些特征数值越小越好,米香、蜜香、花香、陈香、甜味、甘味、陈味、绵柔感、浓厚感、圆润感、爽净感、顺喉感、怡畅感、回甜、回味悠长数值越大越好。

表8 截取30%体积的粤宴酒头试验的去杂效果数据

表9 30%体积的粤宴酒头去杂试验样的品评结果

由图4 可以看出,去杂处理样明显减少了刺舌、苦涩等不良口感,香气更优雅协调,口感更圆润爽净,醇厚顺滑,回味更悠长,酒体更丰满。

3 结论

3.1 基于小试阶段的研究(详见《降低米香型白酒杂醇油的蒸馏方法研究》[7]),通过慢速蒸馏能够有效地将杂醇油富集于酒头,使得后续杂醇油去除程序只需精馏10%~30%体积的酒头,70%~90%的酒身是不需要处理的,从而大大减少了精馏处理量。且酒头的酒精度比较高,有利于杂醇油的富集和分离,可降低精馏的回流比。综合结果是节约蒸汽和电耗,提高了去杂效率,易于生产应用。

3.2 去除白酒杂醇油的方法绿色环保,不添加任何原酒以外的成分,不改变上游发酵工艺,能够有效分离白酒中的杂醇油而不影响其他呈香呈味物质,低沸点的酯类物质和高沸点酸类物质都被保留。

3.3 采出的杂醇油所占体积小且纯度高,其中的酯类物质含量极少,酒头的杂醇油精馏去除率达到95%以上,与酒身混合后,基酒的杂醇油去除率根据酒头比例10%~30%的不同可以达到30%~70%,杂醇油体积仅占原液的1.9%~4.3%,其中的乙酸乙酯成分仅有0.35%~1.4%。

3.4 慢速蒸馏结合酒头精馏的方法不仅能够有效地降低米酒中的杂醇油含量,而且能够保留原酒的风格特点,同时大大改善了香气口感,改善了原酒苦涩、辛辣等不良口感,使原酒的香气更加纯净优雅,味道更加纯正甜润,柔和爽净、醇厚顺滑、酒体更丰满,回味更悠长。