提高综放工作面采出率技术研究

2020-06-02芦宝玉

芦宝玉

(山西石港煤业有限责任公司,山西 左权 032612)

综采放顶煤采煤法具备巷道布置简单、回采效率高、人力成本低等特点,随着采煤工艺的不断优化与开采设备的不断革新,已经逐步成为一种中国特色的先进采煤技术[1]。综放开采生产效率高,产量大,但由于放煤过程中,部分顶煤无法放出,导致其资源回收率较低,相关数据表明,综放开采平均资源回收率仅为约80%,造成了大量的资源浪费,对此,大量学者进行了研究:张锦旺[2]通过建立顶煤放出的BBR分析体系,研究了煤岩分界面、顶煤放出体、顶煤放出率及含矸率之间的影响关系,提出了煤岩分界面的简化抛线模型;刘龙飞[3]通过理论分析与数值模拟相结合的方法,针对大倾角综放工作面放煤采出率及含矸率进行分析,优化了工作面工艺技术参数,对大倾角液压支架防倒滑措施提出优化方案;沈玉旭[4]采用数值模拟方法,模拟顶煤爆破效果及工作面切顶垮落矿压显现规律,结果表明,爆破切顶后较不切顶相比垂直应力上升速度明显加快,且前者普遍大于后者,切顶后顶煤破坏程度明显;李鹏翔[5]通过数值模拟方法,模拟综放工作面不同采高情况下工作面端头、中部围岩破坏情况,分析了不同采高情况下煤壁稳定性,最终确定矿区合理的采放比为1∶0.85;商铁林[6]采用数值模拟方法模拟不同采高及放煤步距时,顶板围岩破碎情况,结果表明,两采一放顶板破碎效果较一采一放顶板破碎效果更好。

述研究成果虽然在一定程度提高了综放工作面开采资源回收率,但由于都是针对个别矿井进行研究,对综放开采提高资源回收率的广泛适应性仍较片面。因此,本文以石港煤业15203综放工作面为背景,通过理论分析与数值模拟方法,对综放开采合理提高资源回收率进行研究。

1 工程背景

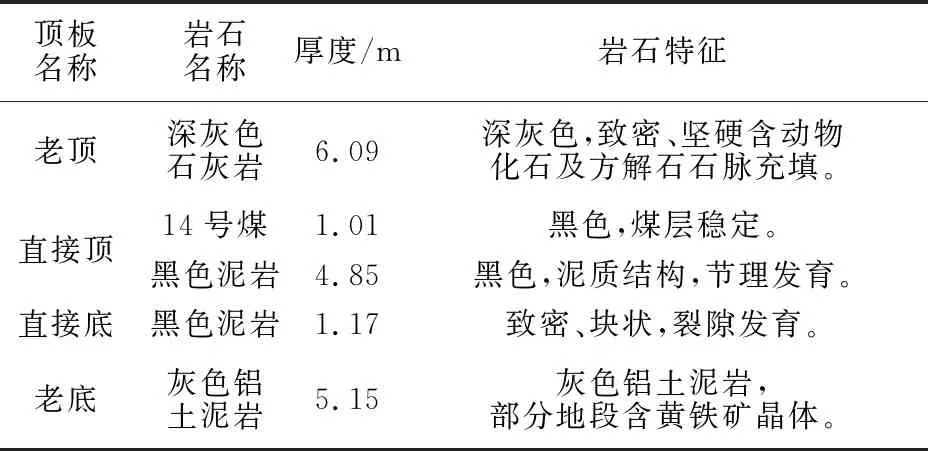

石港煤业15203工作面平均埋深520 m,工作面走向长度756 m,倾向长度155 m,煤层平均厚度7.1 m,平均倾角6°,属近水平煤层,采用综合机械化放顶煤开采方法,采高2.5 m,放煤高度4.6 m,采放比1∶1.84。煤层赋存稳定,一般含2层夹矸,节理发育。具体顶底板岩性特征见表1。目前工作面开采时产生的煤炭损失主要包括初采损失及端头损失,因此,有必要通过技术手段改进当前采煤工艺以增加工作面煤炭资源回收率。

表1 15203工作面顶底板岩性特征

2 支护解除机理分析

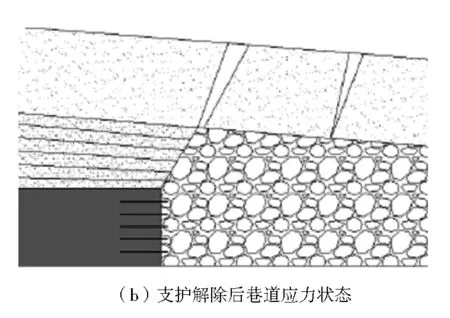

工作面顶板在锚杆、锚索布设完备的情况下,直接顶以悬吊作用固定在上方稳定岩层中,此时巷道顶板受三向应力状态,难以及时垮落。当锚杆、锚索支护解除后,此时巷道顶板处于双向应力状态,上覆岩层产生的压力与工作面回采产生的应力容易对巷道顶板产生影响,最终使其垮落。

1) 锚杆支护解除。锚杆支护解除主要指去除锚杆托盘,锚杆托盘去除以后,锚杆失去锚固力,巷道上方直接顶与上位岩层之间的悬吊作用消失,此时容易使巷道顶板发生垮落。

2) 锚索支护解除。锚索支护解除其作用与锚杆支护解除类似,去掉锚索端头机具后,锚索产生的锚固力消失,巷道上方顶板与上位岩层的悬吊作用消失,同样能够帮助巷道顶板发生垮落。

支护解除前后巷道应力状态如图1所示。

图1 支护解除前后巷道应力状态

支护解除按其位置不同主要划分为以下两种:

1) 回采巷道支护解除。在回采巷道中,进行支护解除措施,除了要解除顶板的锚杆、锚索外,巷道截割帮部的锚杆也要解除,支护解除后,能够帮助顶板及时垮落,降低围岩应力集中程度,同时对巷道上隅角瓦斯治理具有明显作用,通过支护解除,帮助顶板垮落,端头支架可放出顶煤,能够有效提高煤炭资源回收率。

2) 开切眼支护解除。在切眼处同样可以进行支护解除措施以帮助顶煤提早垮落,切眼支护除了要解除顶板的锚杆、锚索外,截割帮部的锚杆也需要解除,解除支护后,能够使工作面上方的顶煤提前垮落,避免顶板大面积悬顶,帮助维护工作面围岩稳定,同时提高煤炭资源回收率。

3 数值模拟试验

3.1 模型建立

为了验证上述分析的合理性,采用FLAC3D有限差分数值模拟软件进行分析,设计模型尺寸为:295 m×150 m×183 m,模型左右两侧预留50 m边界煤柱,主要观测煤层开挖后,上覆岩层位移分布情况,因此,建立模型时自上而下分层建立,主要包括基岩层、顶板、煤层、底板。各岩层岩石力学参数见表2。

表2 15203工作面顶底板岩石力学参数

3.2 边界条件及模拟方案

采用摩尔库伦本构关系对模型进行定义,对模型前后左右四个方向约束位移,固定底板,顶板自由,在顶板施加均布载荷模拟未建模岩层产生的应力,分别模拟分析在支护解除前后顶板下沉情况以表征顶煤放出效果。

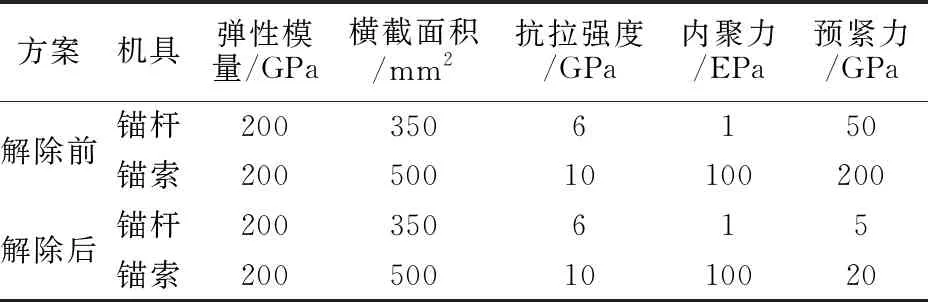

支护解除的机理在于将顶板的锚杆去除托板、锚索去除端头机具,目的是释放锚杆、锚索提供的预紧力以使顶板由三向应力状态转为双向应力状态。因此,数值模拟通过给锚杆、锚索施加不同的预紧力表征支护解除前后锚杆受力状态,具体参数见表3。

表3 解除支护方案设计参数

3.3 数值模拟结果分析

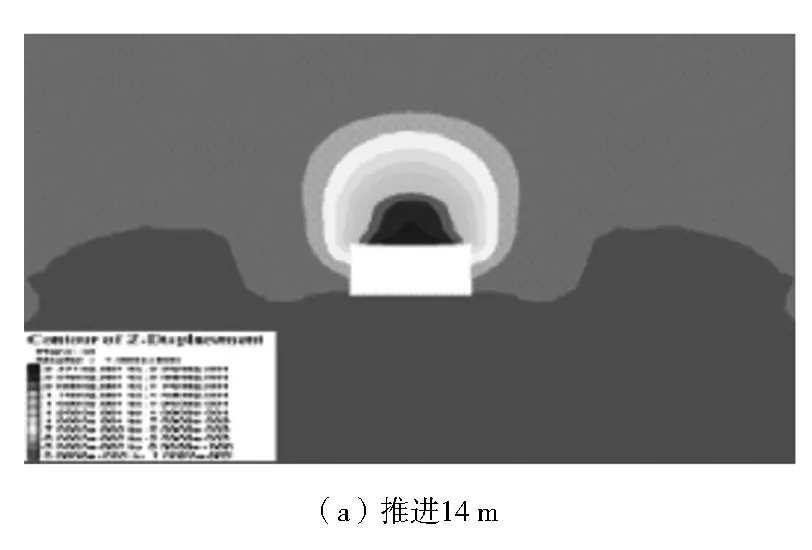

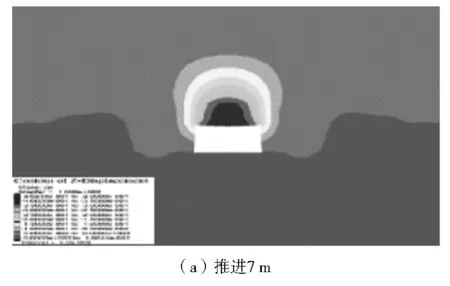

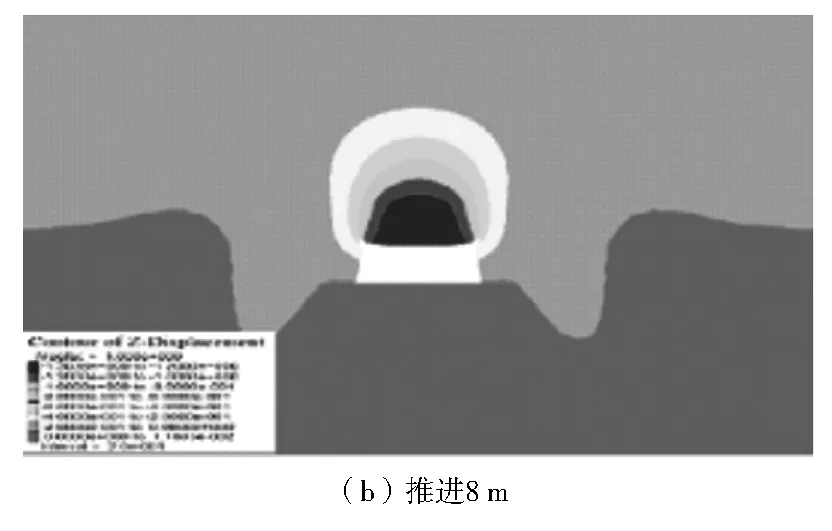

开切眼解除支护前顶煤初次垮落如图2所示。由图2可知,工作面在解除支护前推进至14 m时,顶板下沉量不明显,说明此时的顶板岩层仍表现的较为完整,顶板未发生垮落;工作面持续推进,当工作面推进至15 m时,此时顶板下沉量骤增,最大下沉量集中在巷道中部,以巷道中部为分界线向巷道两侧依次递减,此时,顶板最大下沉量已达到2.5 m,说明顶板发生垮落。

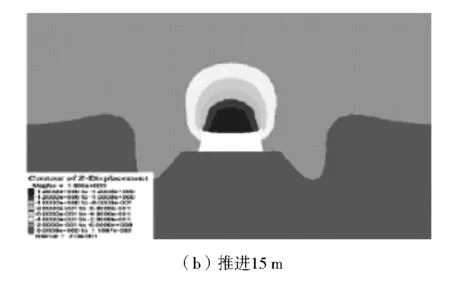

开切眼解除支护后顶煤初次垮落如图3所示。由图3可知,工作面在解除支护后推进至7 m时,顶板下沉量不明显,说明此时的顶板岩层仍表现的较为完整,顶板未发生垮落;工作面持续推进,当工作面推进至8 m时,此时顶板下沉量骤增,最大下沉量集中在巷道中部,以巷道中部为分界线向巷道两侧依次递减,此时,顶板最大下沉量已达到2.5 m,说明顶板发生垮落。

图2 支护解除前顶板初次垮落位移分布云

图3 支护解除后顶板初次垮落位移分布云

对比图2、图3,能够发现,在解除顶板支护后,顶板初次垮落步距为8 m,较解除支护前相比,垮落步距缩短了7 m,由此能够分析得出,解除支护后顶板垮落变得更为容易,由于其顶板上方为顶煤,故能够帮助工作面提高放煤效率,提高资源回收率。

4 经济效益分析

石港煤业15203工作面实行支护解除后,顶板初次垮落步距缩短7 m,结合石港煤业15203综放工作面采煤作业技术参数,计算通过支护解除后增加放煤产量如下:

T=Lhaηρ

(1)

其中:T为解除支护后煤炭增加产量,t;L为工作面长度,取155 mm;h为顶煤厚度,取4.6 m;a为垮落步距缩短量,取7 m;η为放顶煤采出率,取93%;ρ为煤体密度,取1.4 t/m3。

经计算:T=6 498 t。

5 结 语

1) 数值模拟结果表明,在解除支护前,15203工作面初次垮落步距为15 m,解除支护后,初次垮落步距降至8 m,与支护解除前相比,支护解除后顶板初次垮落步距缩短了7 m。

2) 当在切眼实行支护解除后,15203综放工作面能够多回收煤炭产量6 498 t,资源回收率得到有效提高。