某纯电动汽车后减震器座安装点刚度分析及优化设计

2020-06-02贺鑫董华东朱浩

贺鑫,董华东,朱浩

(奇瑞新能源汽车股份有限公司,安徽芜湖 241000)

0 引言

随着我国经济近年来的飞速发展,人们在物质生活上得到一定保障的同时,对于车辆的驾驶性能需求也不断提高,包括驾驶稳定性、安全性及舒适的驾驶感受等[1]。减震器作为车辆组成中不可或缺的部分,通过抑制弹簧吸震后反弹时的震荡及来自路面的冲击,从而使车辆能够在复杂的路况下实现安全及平稳的行驶[2]。而用于安装减震器及支撑悬架系统的减震器座,其刚度高低直接影响整车平顺性、缓冲降噪、驾驶稳定性[3],甚至影响到悬架系统的动态响应过程[4]。汽车减震器座主要包括前、后减震器座,本文作者主要针对某款纯电动汽车在设计过程中后减震器座的Y向刚度不足问题,进行CAE仿真分析及结构优化。

基于设计人员提供的后减震器座实体模型,利用HyperMesh前处理软件建立其有限元模型,转换格式后导入Nastran软件进行刚度分析,最后再根据HyperView软件考察在产品设计初期是否满足设计需求[5],针对CAE分析结果设计5种优化方案,最终确定能有效提高后减震器座安装点刚度的最佳方案,满足性能要求,节约产品开发成本,缩短产品开发周期[6],同时为后减震器座的结构改进和优化设计提供参考。

1 前处理工作

1.1 建立有限元模型

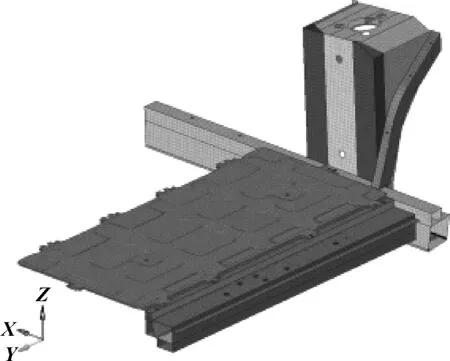

利用HyperMesh17.0仿真软件建立与设计人员提供的后减震器座模型一致的有限元模型,如图1所示[7]。

图1 后减震器座有限元模型

该有限元模型包括后减震器座、轮罩前支撑梁、后地板、后地板横梁、后地板纵梁等。网格划分完成后,对模型质量进行检查,并修补不合格单元[8]。确保模型质量满足要求后,采用BAR2、acm、RBE2和adhesives等单元连接方式来替代车身的螺栓连接、点焊、缝焊和粘胶等实际连接方式[9],与其他部位的有限元模型连接后,建立完整的白车身有限元模型,如图2所示。

1.2 分析工况

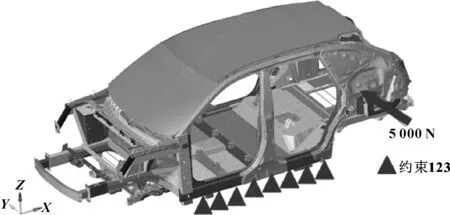

根据汽车白车身骨架刚度试验的实际条件,在HyperMesh17.0仿真软件中施加边界条件,即约束与载荷,如图3所示。

图3 边界条件

(1)约束

约束门槛梁整个下端自由度X、Y、Z三个方向的平动自由度(ΔX、ΔY、ΔZ)。

(2)载荷

在后减震器座安装点位置施加5 000 N的Y向力。

该车型后减震器座总成中,材料主要有双相钢HC340/590DP、铝材6082T6,具体参数见表1。

表1 材料参数

(3)刚度计算公式

后减震器座安装点刚度为静刚度,主要考察在静态载荷下抵抗变形的能力[10]。计算公式如下:

(1)

式中:F、δ分别为作用于结构的广义力和广义力产生的广义位移[11]。

2 仿真计算及优化分析

2.1 Nastran软件简介

MSC.Nastran软件是由MSC.Software公司推出的大型结构有限元分析软件,主要包括静力学分析、动力学分析、热分析等功能[12]。本文作者主要利用Nastran软件对后减震器座安装点刚度进行分析。首先在HyperMesh前处理软件中建立含后减震器座总成的白车身有限元模型,转换为bdf格式文件,导入Nastran软件中进行仿真计算,最后将op2格式的结果文件同bdf计算文件一起导入HyperView中进行结果处理。

2.2 仿真计算

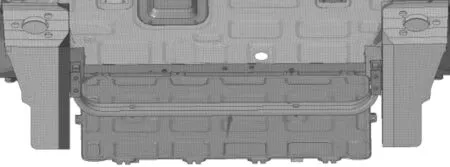

利用Nastran仿真软件进行仿真计算,将最终结果中的op2文件导入HyperView进行后处理分析,得到后减震器座安装点Y向变形云图,如图4所示。

图4 后减震器座安装点Y向变形云图

测得图4中后减震器座安装点的相关点Y向位移后,与第1.2节中分析工况中的Y向载荷共同代入公式(1)中,计算得到后减震器座Y向刚度值为2 949.9 N/mm。而根据某公司的相关CAE分析规范,目标值为4 500 N/mm,明显不满足要求。

2.3 优化分析

在和设计部门交流讨论后,针对后减震器座安装点Y向刚度不满足要求情况,提出5种结构优化方案。

方案一:增加零件

基于原始方案,在左右后轮罩中间增加支撑梁及安装支架,如图5所示。

图5 方案一

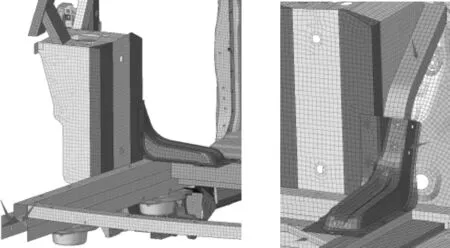

方案二:增加零件

基于原始方案,在减震器座上方增加斜支撑,后地板横梁上方增加钢板安装件,检修盖板支撑梁增加两个方形支撑(对称分布),如图6所示。

方案三:改变结构

基于方案二,改变如图7所示的钢板安装件结构。

图6 方案二 图7 方案三

方案四:结构加强

在方案三基础上,将后地板纵梁截面加强,如图8所示。

方案五:结构变更及减重

在方案四基础上,检修盖板支撑梁上的2个方形支撑改为斜支撑,后地板横梁上方的钢板安装件厚度由1.8 mm变为1.5 mm,轮罩前支撑梁厚度由4.0 mm变为2.0 mm,如图9所示。

图8 方案四 图9 方案五

2.4 方案分析结果统计

将5种方案依次利用第2.2节所示的计算方法进行求解,得到5种方案后减震器座安装点Y向刚度值,与原始方案汇总于表2。

表2 分析结果汇总

由表2可知:

(1)方案三、四、五均满足要求;

(2)方案三、四虽满足要求,但相对方案二刚度值提升不大,仅略高于目标值;

(3)方案五相对方案三、四刚度值提升显著,且明显高于目标值。

3 结论

(1)利用CAE软件对后减震器座安装点进行网格建模、计算分析、结果处理后发现不满足要求,需要进行结构优化。

(2)根据原始方案的分析结果,提出5种优化方案,均相对原始方案刚度值有所提升,且优化方案五最佳,满足性能要求。

(3)通过CAE技术对含后减震器座安装点的白车身有限元模型不断优化,最终确定最佳方案,为后减震器座结构的改进和优化设计提供重要依据。