50 MW等级光热发电汽轮机总体设计

2020-06-01钱勇,倪剑,周勇

钱 勇, 倪 剑, 周 勇

(东方汽轮机有限公司, 四川德阳 618000)

光热发电技术具有系统效率高、绿色环保等优点,能够满足电网深度调峰要求[1],是可实现大规模应用的可再生清洁能源技术。国外光热发电技术起步较早,发展较快,特别是2007年至2013年国际光热发电市场进入了黄金发展时期,西班牙、美国的光热发电技术和产业规模都居于全球领先水平,其装机容量占比超过全球装机容量的90%[2]。国内光热发电虽然起步较晚,但是随着科技创新、产业升级和环保压力剧增,国内光热电站项目进入了高速发展期,高校、科研院所对光热发电与生物质、地热能、风能、燃气轮机发电组成的联合循环发电也进行了深入研究[3]。2018年并网投运的项目有德令哈50 MW槽式光热电站、敦煌100 MW塔式光热电站及德令哈50 MW塔式光热电站。这些商用光热电站成功并网发电是对我国光热发电技术的工程验证,为我国规模化发展光热发电提供了重要的技术支撑。

根据初步测算,光热发电汽轮机的投资成本约占整个光热电站总投资的2.5%,但其经济性指标却对系统光电转换效率有显著影响,对光热发电汽轮机的启停速度、负荷运行范围等指标的要求比对常规汽轮机的要求更高[4],光热发电汽轮机性能与整个光热电站的投资回收期直接相关,因此对光热发电汽轮机进行研究具有重要意义。

目前,国内光热发电示范项目基本采用50 MW或100 MW等级光热发电汽轮机,笔者仅介绍50 MW等级光热发电汽轮机的总体设计方案。

1 系统总体设计

1.1 机组参数选择

目前最成熟的商用光热电站为槽式电站,其装机容量占全球光热发电站装机容量的比高于90%[5],随着科技的进步和相关产业的发展,塔式电站与线性菲涅尔式电站占比逐渐增大。塔式、槽式和线性菲涅尔式电站均采用汽轮发电机组作为热电转换设备,常规塔式及槽式光热电站主要技术参数见表1。

表1 不同形式光热电站主要技术参数

光热发电汽轮机参数的选择主要与所采用的换热介质和集热方式相关。提高汽轮机进汽参数可以提高效率,但同时会影响蒸汽发生系统的热利用效率以及设备投资金额,应对汽轮机进汽参数进行优化,以提高光热电站整体热经济性。

1.2 热力方案

光热发电汽轮机与常规汽轮机相同,均采用以蒸汽为工作介质的朗肯循环,为避免汽轮机动叶片过早进入湿蒸汽区运行影响机组安全,同时提高机组热力循环效率。50 MW等级光热发电汽轮机采用高、中低压分缸一次中间再热技术,该等级汽轮机高压通流部分叶高小、相对漏汽量大,汽缸效率低。为解决蒸汽体积流量较小的问题,汽轮机的高压缸部分采用高转速,其汽缸效率比常规转速汽轮机至少高12百分点[6](见表2)。虽然高压缸采用高转速需要配置齿轮箱,但是光热发电汽轮机所配置的齿轮箱效率大于98.5%,经过整体核算,高压缸采用高转速在效率方面依然有明显优势。

表2 高转速汽轮机与常规汽轮机数据对比

提高循环系统给水温度可以提高工质的平均吸热温度,从而提高循环效率。光热汽轮发电机组最终给水温度一般高于相应参数火电机组的给水温度,主要是为了提高整个机组的经济性。最终的给水温度由末级加热器对应的抽汽压力和加热器传热端差确定,目前50 MW等级光热发电汽轮机最终给水温度为250~260 ℃。

汽轮机回热系统的优化匹配需要与全系统耦合,也需要兼顾成本与收益以及汽轮机本体结构特点,50 MW等级光热发电汽轮机经综合论证优选八级回热系统,具体见图1。

HP—高压缸;ILP—中低压缸。

图1 热力系统图

2 总体结构设计

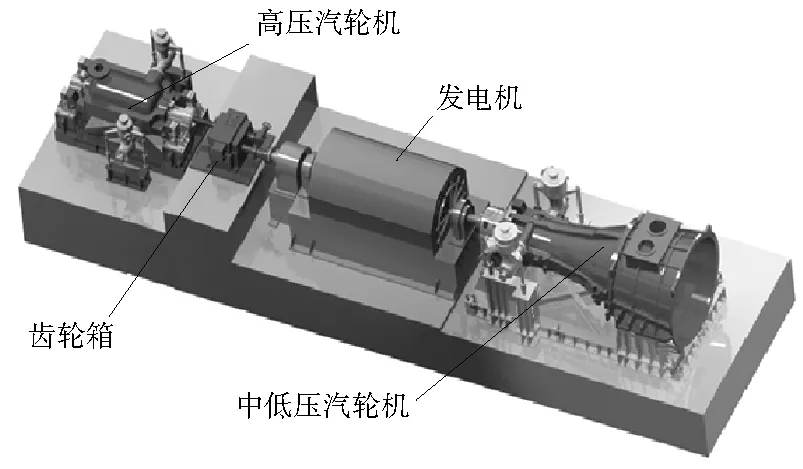

50 MW等级光热发电汽轮机采用高、中低压分缸一次再热技术,高压缸设计成反动式高转速,合理分配每级焓降,反动级的轮周效率曲线在最大速比(约为1)附近存在一个平坦区域,速比在一定范围内变化时不会引起轮周效率的明显下降[7]。中低压部分采用冲动式,转速为3 000 r/min,高压缸与中低压缸之间设置减速箱,发电机中置,汽轮发电机组整体布置见图2。经过咨询相关单位与设计院,机组采用低位布置、轴向排汽结构能有效降低厂房建设成本和周期(见表3)。

图2 50 MW等级光热发电汽轮机整体布置图

表3 50 MW等级光热电站运行层土建成本对比

2.1 阀门设计

采用一次中间再热的光热发电汽轮机分别设置了高压阀、中压阀,为水平切向进汽布置结构,采用螺栓将阀门把安装在汽缸上,其优点为压损小(2%左右)[8]。汽缸进汽部位温度场分布均匀,热应力小,安装检修方便。与常规火电汽轮机不同的是光热发电汽轮机的中压阀也采用了主汽调节联合组阀,使得机组调节性能更好。主阀杆、调节阀杆与套筒之间都设置了锥形密封面,正常运行时主阀杆零泄漏,调节阀全开时调节阀杆零泄漏。阀门支架采用三支点浮动支撑,依靠弹簧变形吸收阀门与基础的胀差。

2.2 汽缸设计

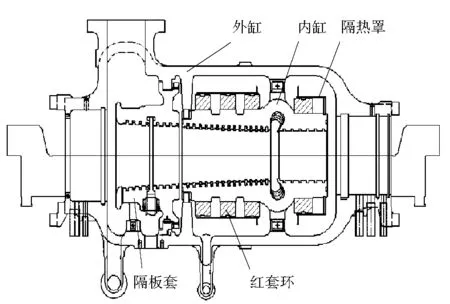

光热发电汽轮机蒸汽初参数可以达到压力为10~15 MPa、温度为370~550 ℃,高压模块采用双层缸(见图3)。

图3 高压缸示意图

高压外缸采用中分法兰结构,前部高压内缸采用筒形缸红套环结构,设计有隔热罩,后部采用隔板套,内外缸尺寸减小,换热充分。高压缸设计工艺性好,内外缸热应力小,大修周期长。高压缸设计有倒暖装置,可以有效降低启动时间,满足快速启动要求。

中低压缸采用单层缸结构(见图4),压差小,外壁绝热,一、二次应力均比较低;为了加快中低压缸温升速度,采用窄高法兰,可满足快速启停要求。

图4 中低压缸示意图

2.3 转子

采用一次中间再热技术后,采用熔盐为导热介质的光热发电汽轮机中低压缸转子采用焊接形式,其特点为进汽高温段采用高温性能优良的材料(30Cr1Mo1V),低温部分采用强度高、脆性转变温度低的材料(30Cr2Ni4MoV),通过合适的焊接及热处理工艺满足中低压缸转子的各项要求。转子特别是中低压缸转子快速启停过程中第一级后圆角处应力较大,设计中需要优化圆角结构。

2.4 排汽缸

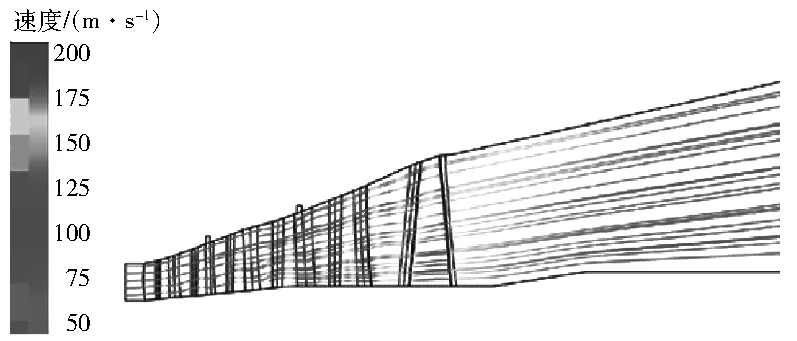

排汽缸采用轴向排汽结构(见图5),排汽沿轴向直接进入排汽管道,无须向下转折,可降低流动损失,流场计算结果见图6。通过相关计算,常规向下排汽汽轮机排汽缸的静压恢复系数约为0.05,排汽的余速没有被很好地利用;而采用轴向排汽的汽缸在相同的排汽面积情况下,由于汽流减少了由轴向向径向的 90°转折,能量损失减少,静压恢复系数约为0.15。由于排汽缸静压恢复系数的提高,汽轮机效率提高了0.2%~0.3%。

图5 排汽缸结构示意图

图6 轴向排汽流场分析结果

中低压缸的轴承箱布置在排汽缸内,由撑管支撑在排汽缸下半部分,撑管内布置有进回油、轴封管道等。排汽缸上半部分设置有检修组件,不开缸就能完成轴承检修。

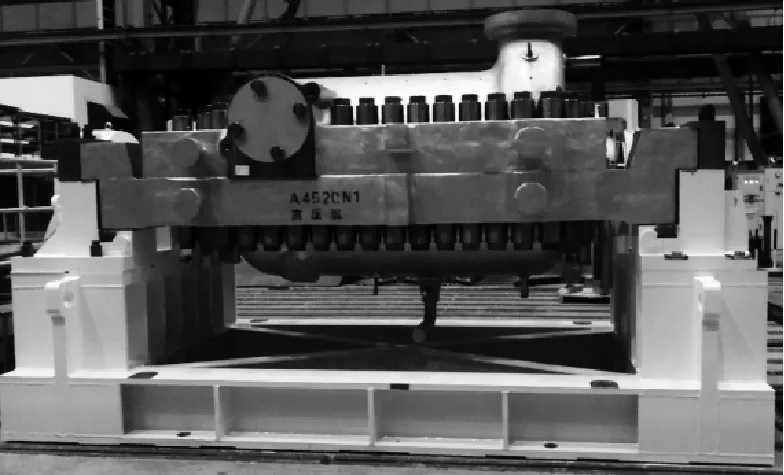

3 模块化设计

光热电站一般建设在荒漠、戈壁,施工条件差且周期紧张,用户希望机组尽量整体发货,以便减少现场安装工作量,50 MW等级光热发电汽轮机采用模块化设计,高、中低压模块均能够整体发货,产品公用底座即可作为发货支架,安装简便、快捷。50 MW光热发电汽轮机高、中低压模块现场图见图7、图8。

图7 高压模块现场图

图8 中低压模块现场图

4 结语

50 MW光热发电汽轮机高压缸采用高转速反动式,中低压缸采用冲动式,高压缸与中低压缸之间设置变速箱,发电机中置,采用低位布置,并采用轴向排汽结构,能满足光热发电系统的特殊要求。国内50 MW等级光热发电汽轮机已陆续成功投入商业运行,需要根据实际投运情况收集运行数据,积累设计经验,持续优化总体设计方案。