600 MW燃煤机组给水泵自动并退过程控制策略

2020-05-29白永刚冷玉柱

白永刚, 庄 伟, 孙 惠, 丁 刚, 冷玉柱

(1. 内蒙古岱海发电有限责任公司, 内蒙古乌兰察布 012000;2. 上海发电设备成套设计研究院有限责任公司, 上海 200240)

给水泵自动并退控制是实现燃煤机组全程给水以及机组自启停控制系统(APS)的重要环节,以往由于给水泵并退操作只在机组启停阶段进行,专门针对给水泵自动并退控制的研究较少;随着APS、深度调峰等在燃煤火电机组中的进一步应用,给水泵自动并退控制也引起了更多的关注。大容量机组给水泵手动并泵操作复杂,易造成汽包水位、锅炉给水质量流量大幅波动,严重影响机组的安全运行,而实现自动并泵功能对减轻运行人员的劳动强度,提高机组的自动化水平及可靠性,具有切实的意义。运行人员只需在分布式控制系统(DCS)画面点击“并泵” 和“确认”按钮,程序将按照设定方案,自动执行并泵过程中涉及的所有操作。

1 设备概况

某电厂二期为2台600 MW机组,汽轮机型号为N600-16.67/538/538,亚临界、单轴、三缸四排汽、一次中间再热、反动式、直接空冷凝汽式汽轮机。该机组额定功率为600 MW,最大连续蒸发量(BMCR)工况功率为634 MW,阀门全开工况功率为655 MW。

给水系统配置3台50%BMCR容量的电动给水泵,正常运行中2台运行,1台备用。给水泵采用FK4E39M型卧式电动给水泵,额定体积流量为1 306 m3/h,出口压力为22.47 MPa,额定转速为5 635 r/min。

2 给水泵并退过程的特点

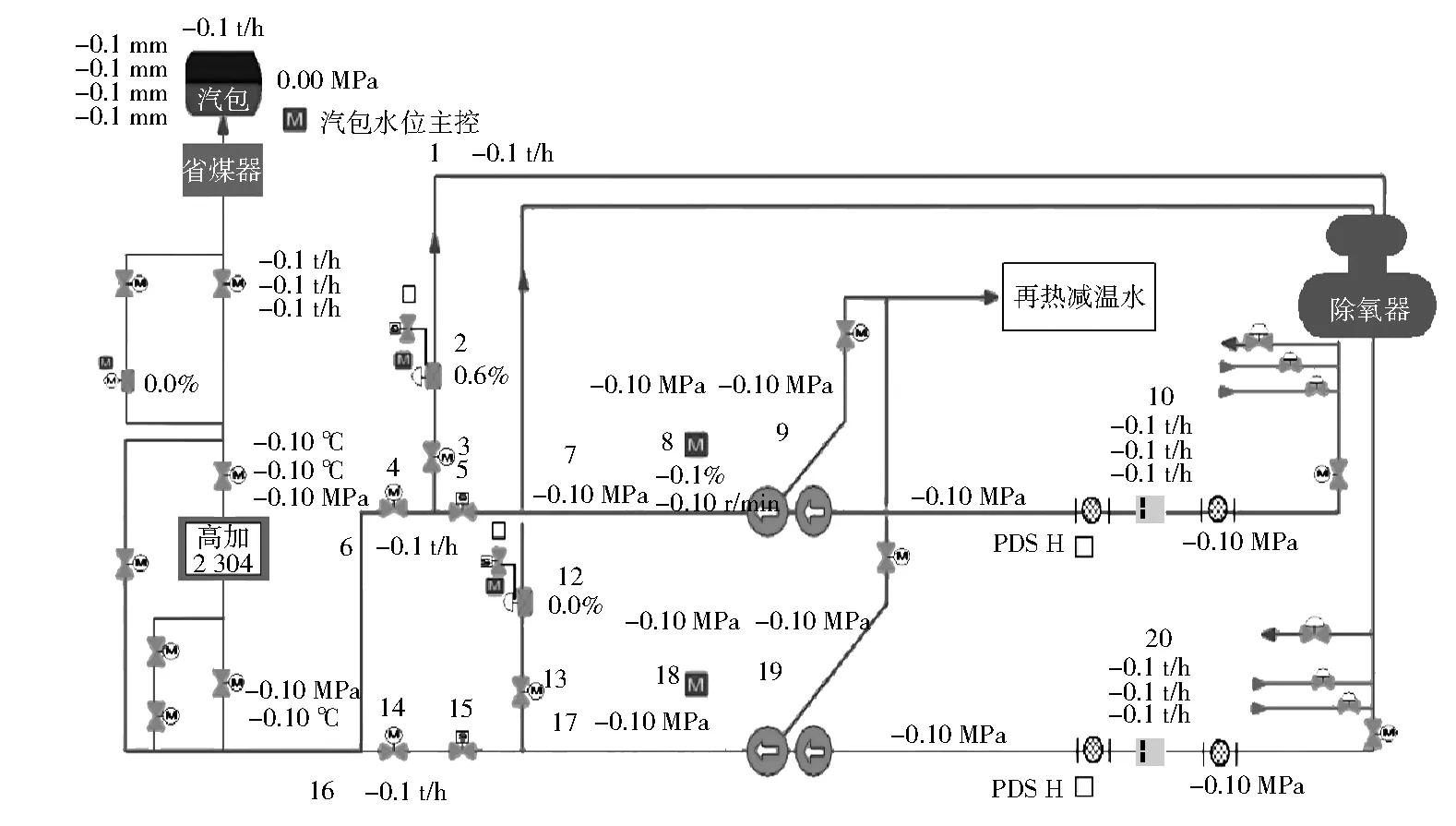

该电厂二期600 MW机组给水系统见图1。

1—1号给水泵再循环流量测点; 2—1号给水泵最小流量调节阀; 3—1号给水泵最小流量调节阀前电动阀; 4—1号给水泵出口电动阀;5—1号给水泵出口逆止阀; 6—1号给水泵出口流量测点; 7—1号给水泵出口压力测点; 8—1号给水泵勺管;9—1号给水泵;10—1号给水泵入口流量测点;11—2号给水泵再循环流量测点;12—2号给水泵最小流量调节阀;13—2号给水泵最小流量调节阀前电动阀;14—2号给水泵出口电动阀;15—2号给水泵出口逆止阀;16—2号给水泵出口流量测点;17—2号给水泵出口压力测点;18—2号给水泵勺管;19—2号给水泵;20—2号给水泵入口流量测点。

图1 给水系统总图

机组启动及低负荷运行时,1台给水泵运行,待负荷约为330 MW时并入第2台给水泵;机组高负荷(机组负荷>400 MW)运行时,2台给水泵并列运行,1台给水泵备用,待负荷降至370 MW左右时退出第2台给水泵,保持单泵运行的模式。

2.1 并泵过程

机组带负荷至330 MW左右时,运行人员开始启动第2台给水泵(给水泵热备时除外),待给水泵各项参数稳定后,缓慢增加给水泵的勺管直至待并泵与运行泵出力一致(2台给水泵的入口给水质量流量偏差≤30 t/h,且给水泵出口压力偏差≤0.1 MPa)。并泵的过程可以细化为以下2个阶段:

(1) 待并泵出力前,即给水泵出口母管压力-待并泵出口压力>1 MPa,待并泵还未真实出水,其出口逆止阀关闭,给水泵最小流量调节阀及调节阀前电动阀均保持全开状态。此时,运行人员或并泵程序将以较快的速度增加待并泵的勺管开度至40%,在升速过程中,当给水泵出口母管压力-待并泵的出口压力<2 MPa时,开出口电动阀,然后继续升速直至待并泵稳定出水。

(2) 待并泵稳定出水至并泵完成阶段,此过程的起点为待并泵稳定出水,即给水泵出口母管压力-待并泵出口压力<1 MPa,且待并泵出口给水质量流量稳定在50 t/h以上,终点为待并泵与运行泵出力一致(2台给水泵的入口给水质量流量偏差≤30 t/h,且给水泵出口压力偏差≤0.1 MPa)。此过程中待并泵继续缓慢增加勺管开度至52%,当待并泵出口压力略大于给水母管压力,且待并泵入口给水质量流量>给水泵运行的最小安全质量流量(200 t/h)时,逆止阀被冲开,给水泵最小流量调节阀根据程序设置的回滞函数慢慢关闭, 此时给水母管流量会发生阶跃性增加,运行人员或并泵程序须快速减小运行泵的勺管开度以保证给水质量流量的稳定。 待并泵稳定出水后,其勺管开度增加的速度应与汽包水位及锅炉给水质量流量的变化相适应,同时运行泵勺管的闭环控制应兼顾快速性与准确性,以确保并泵时机组安全稳定运行。

2.2 退泵过程

机组从高负荷降至350 MW左右时,运行人员开始进行退泵操作,缓慢减少待退泵的勺管开度,运行泵继续保持闭环控制模式。当待退泵入口给水质量流量<400 t/h时,最小流量调节阀将根据程序设置的回滞函数慢慢开启,当待退泵入口给水质量流量接近泵的跳闸保护质量流量(<220 t/h)时,最小流量调节阀以较大的速率开启至100%,此时应快速增加运行泵的勺管开度以保证给水质量流量的稳定。

给水泵出口母管压力-待退泵出口压力>0.5 MPa时,逆止阀关闭,待退泵的最小流量调节阀及调节阀前电动阀均保持开启状态,待退泵已经不出力,此时运行人员或退泵程序可以快速将待退给水泵的勺管开度减至目标值,同时将给水泵的手操站切至“MANU”模式,至此,退泵操作基本完成。

3 自动并退逻辑设计的实现

3.1 给水控制基本策略

该电厂二期机组给水控制采用全程自动的方式,主要分为以下4个阶段[1]:

(1) 锅炉上水完成后,旁路调节阀(简称旁阀)投自动控制汽包水位(单冲量),给水泵控制压差(给水母管压力-汽包压力),压差设定随锅炉负荷变化。

(2) 负荷升到180 MW时,旁阀控制汽包水位由单冲量切为三冲量控制。

(3) 负荷升到200 MW时,给水泵由压差控制转为汽包水位控制,旁阀控制由汽包水位控制转为压差控制。

(4) 随着负荷增加,给水旁路在250 MW切主路,主路、旁路按1∶4速率(给水主路调节阀(简称主阀)开大1%,给水旁路调节阀关小4%)进行切换,当旁阀全关时切换完成,切换过程将负荷变化率置为0,当切换完成主阀投自动,主阀控制压差。

机组并退泵的操作在第4阶段进行,此时汽包水位由给水泵的勺管控制,控制策略采用串级三冲量控制的典型设计。

3.2 自动并泵回路设计

3.2.1 并泵升速回路

机组从低负荷升至330 MW左右,且满足自动并泵的允许条件时,运行人员或者机组APS发出第2台给水泵并入指令,并泵程序将启动待并泵,待并泵各项参数稳定后,根据逻辑中的升速回路自动增加给水泵的勺管开度[2],并泵升速回路逻辑见图2。

图2 并泵升速率回路逻辑

从图2可以看出:给水泵出口母管压力-待并泵出口压力<2 MPa时,以待并泵出口压力与母管压力的差经函数发生器计算后的结果作为待并泵增加勺管开度升速率。

给水泵出口母管压力-待并泵出口压力<2 MPa时,以下3个速率中的最小值作为待并泵勺管开度的最终升速率:

(1) 3台给水泵质量流量指令偏差绝对值中大值经过函数发生器计算,得到升速率1。

(2) 汽包水位偏差绝对值经过函数发生器计算,得到升速率2。

(3) 待并泵出口压力与母管压力的差经函数发生器计算,得到升速率3。

同时,为防止并泵过程中锅炉给水质量流量突增的现象,并泵程序对勺管开度的速率变化也进行一定的限制,即在勺管开度速率增加时其速率的变化率为0.05 %/s,速率减少时其速率为100 %/s。

在升速过程中,给水泵出口母管压力-待并泵出口压力<2 MPa时,开待并泵出口电动阀。

3.2.2 待并泵流量偏置归零回路

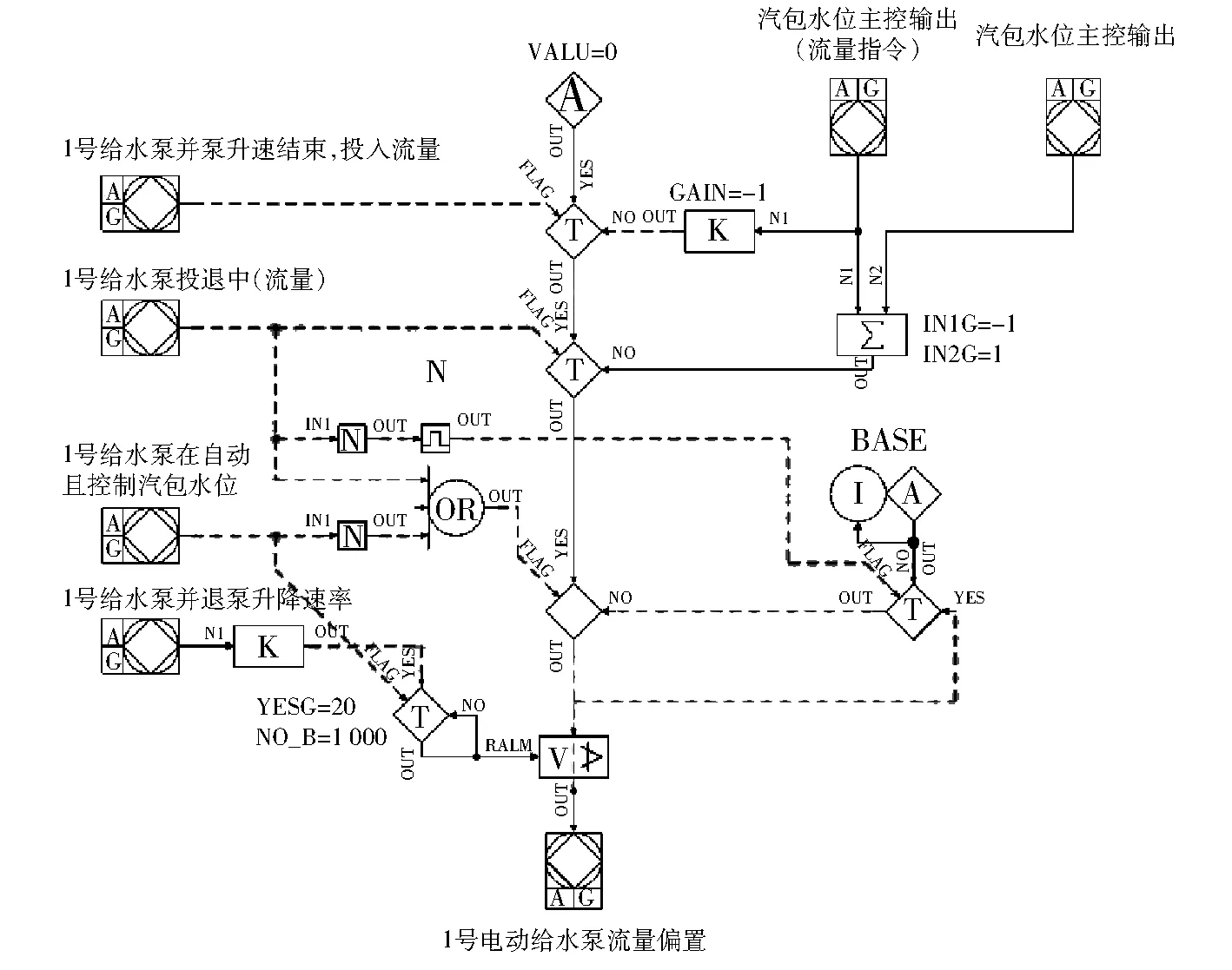

待并泵出口门开启后,继续增加勺管开度直至给水母管压力-待并泵出口压力<0.1 MPa,此时逆止阀被冲开,电动给水泵出口质量流量稳定在50 t/h,表明待并泵已稳定出水;待并泵电动给水泵立即停止开环升速,延时5 s后,待并泵自动投入自动,其流量偏置以20倍的电动给水泵升速率慢慢归零(见图3)[3]。

图3 待并泵流量偏置归零逻辑图

当待并泵流量偏置归零后触发并泵完成,并泵完成信号为:(1)待并泵出口压力比给水泵出口母管压力大;(2)出口电动阀全开;(3)待并泵质量流量偏置为±10 t/h;(4)待并泵投自动,并参与控制汽包水位。

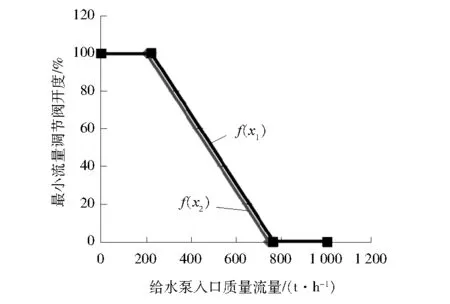

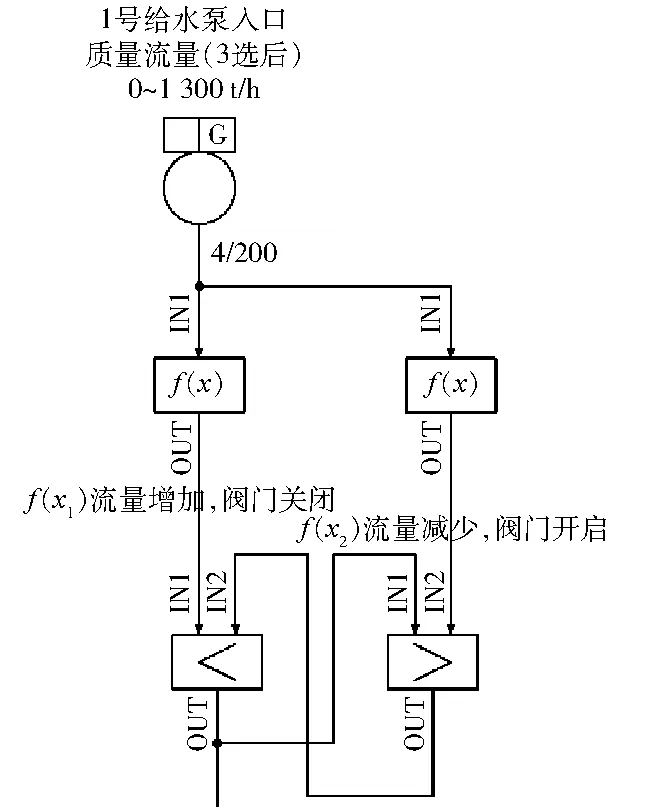

3.2.3 并泵过程最小流量调节阀控制

在并泵过程中,待并泵的最小流量调节阀最初保持全开,当待并泵真实供水,自动按设定的关闭函数关系(见图4)逐渐关闭最小流量调节阀。为避免并泵过程中给水泵入口质量流量变化造成最小流量调节阀频繁动作,采用回滞函数控制方法,具体逻辑见图5。

f(x1)—给水泵最小流量调节阀的关闭曲线;f(x2)—给水泵最小流量调节阀的开启曲线。

图4 最小流量阀的流量-开度曲线

图5 最小流量调节阀控制逻辑

3.2.4 并退过程中汽包水位控制

并泵过程中汽包水位仍然采用串级三冲量的控制逻辑,针对待并泵出水瞬间,锅炉给水质量流量阶跃增加的情况,专门设置相应的变参数回路(见图6)。

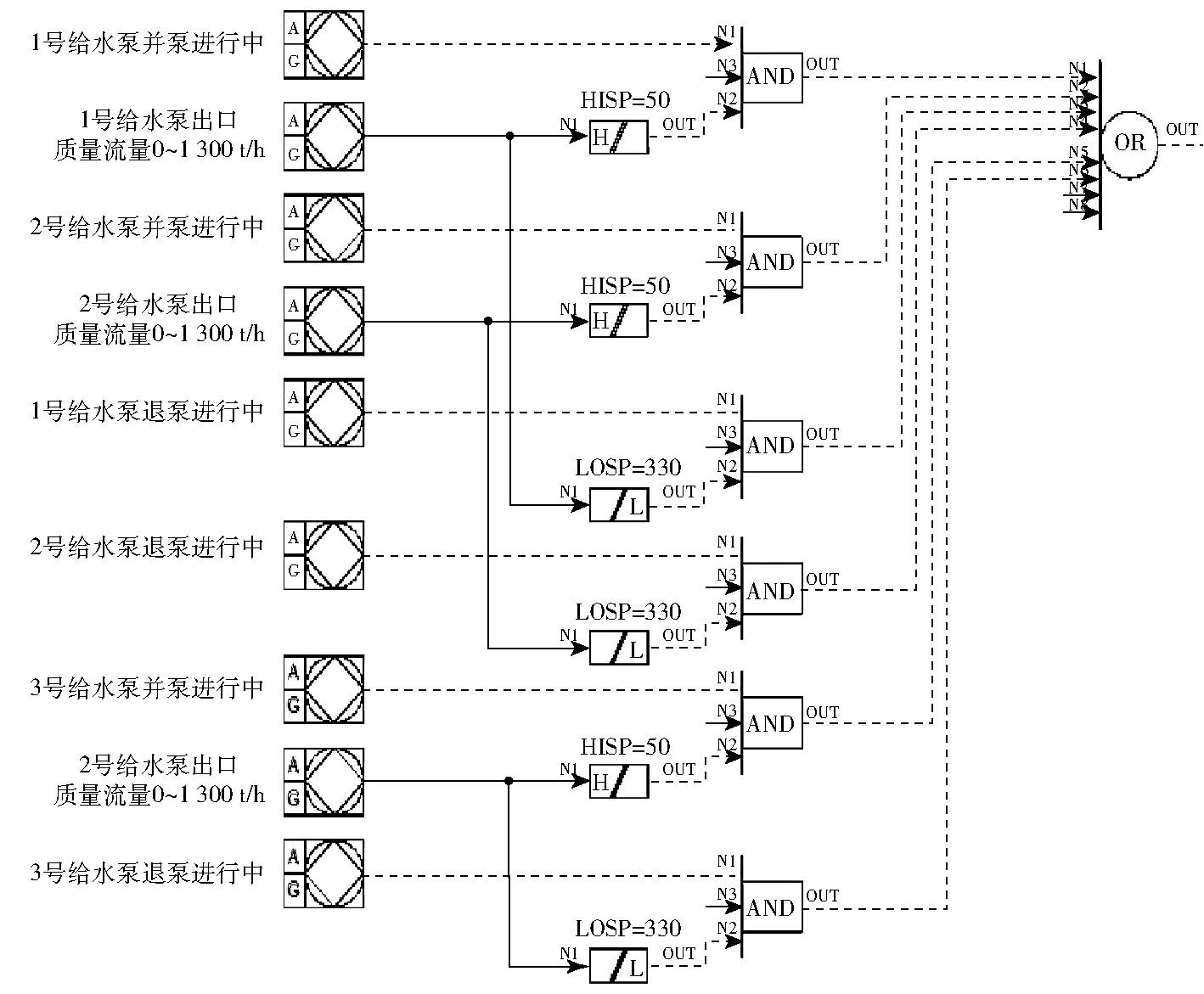

由图6可以看出:当并泵程序开始执行,且待并泵出口质量流量>50 t/h(待并泵真实出水)时,并泵程序自动投用汽包水位主控副调PID的变参数回路;当退泵程序开始执行,且待退泵出口质量流量<330 t/h(待退泵最小流量调节阀开启)时,退泵程序自动投用汽包水位主控副调PID的变参数回路。

图6 汽包水位主控变参数回路触发回路

3.3 自动退泵回路

机组从高负荷降至350 MW左右,且满足自动退泵的允许条件时,运行人员或者机组APS发出第2台给水泵退出指令,退泵程序将根据逻辑中的退泵速率回路自动降低给水泵的勺管开度,待退泵保持闭环控制模式,退泵结束后,APS自动启动待退泵停止功能子组。退泵过程中的最小流量调节阀及汽包水位主控的控制逻辑与并泵过程类似,在此不进行详细叙述。

3.4 自动并退过程中的注意事项

(1) 并泵过程中,待并泵出力瞬间,最小流量调节阀根据回滞函数自动关闭,此时锅炉给水质量流量会突增,为避免水流量阶跃变化对汽包水位的影响,并泵程序应自动增大汽包水位主控副调PID的比例增益、减少积分时间从而使运行泵快速下调出力。

(2) 退泵过程中,当待退泵入口给水质量流量接近泵的跳闸保护质量流量(<220 t/h)时,最小流量调节阀以较大的速率开启至100%,此时锅炉给水质量流量出现较大幅度的减少,自动退泵程序应自动增大汽包水位主控副调PID的比例增益、减少积分时间从而使运行泵的勺管开度迅速增大以维持锅炉给水质量流量及汽包水位的稳定。

(3) 最小流量调节阀电磁阀的联锁开、关的流量定值不应设置得过于邻近,否则当给水自动调节幅度较大时,会导致最小流量调节阀频繁动作,引起给水质量流量阶跃性大幅度变化,进而引起汽包水位的大幅波动。因此,最小流量调节阀电磁阀的联锁定值应兼顾对给水泵的保护及自动并退过程的实用性。

4 自动并退程序应用效果分析

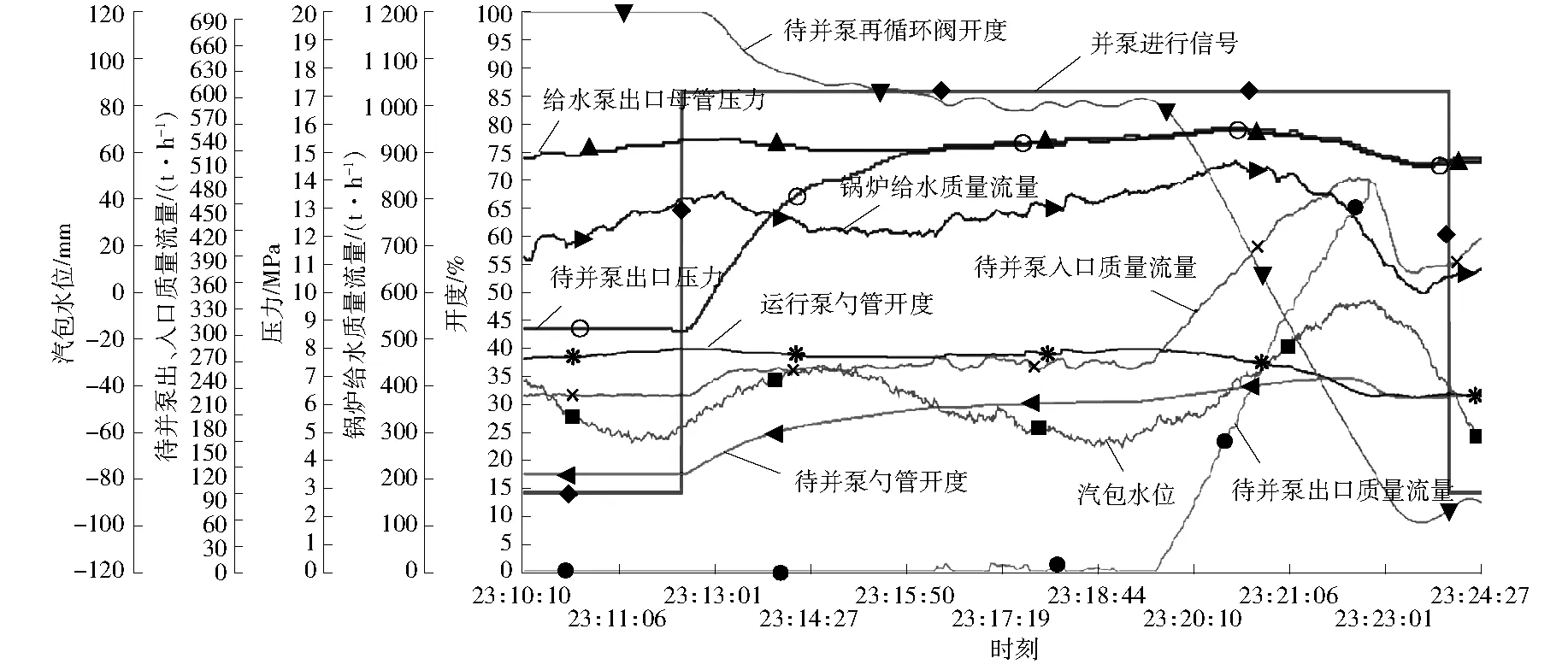

图7为自动并泵程序的应用效果曲线。

图7 自动并泵过程中相关参数的变化曲线

由图7可以看出:在23:12:19时,自动并泵程序开始启动,待并泵的勺管开度为30%,此时给水泵出口母管压力- 待并泵出口压力>2 MPa,逆止阀关闭,待并泵还未出水,并泵程序缓慢增加勺管开度至35%;在23:19:27时,待并泵出口压力略大于给水母管压力,待并泵逆止阀被冲开,最小流量调节阀根据回滞函数自动关闭,待并泵真实出水,此时锅炉给水质量流量增加,待并泵增勺管开度速率降低,运行泵快速增加勺管开度至47.3%,锅炉给水质量流量回调,此后待并泵自动投自动并开始流量偏置归零的过程,直至待并泵与运行泵出力一致。

采用自动并泵程序进行并泵,整个过程耗时≤10 min,锅炉给水质量流量波动≤70 t/h,且持续时间<3 min,汽包水位波动≤±60 mm。

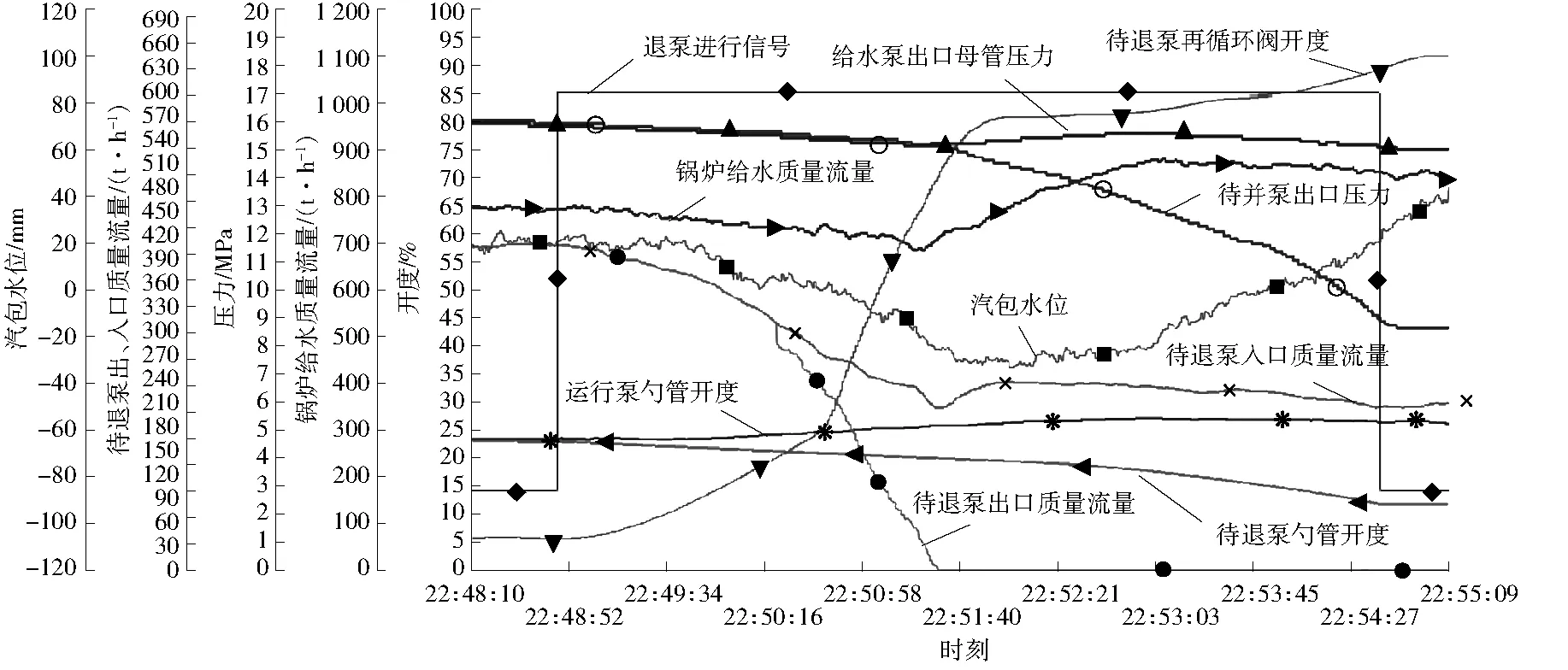

图8是自动退泵程序的应用效果曲线。

图8 自动退泵过程中相关参数的变化曲线

由图8可以看出:在22:48:50时,自动退泵程序开始启动,待退泵缓慢减少勺管开度,当待退泵入口给水质量流量<400 t/h时,最小流量调节阀将根据程序设置的回滞函数慢慢开启,当待退泵入口给水质量流量接近泵的跳闸保护质量流量(<220 t/h)时,最小流量调节阀以较大的速率开启至100%,22:50:58锅炉给水质量流量出现

较大幅度的减少,运行泵通过自身的闭环回路快速增加勺管开度,22:51:33锅炉给水质量流量开始回调;待退泵勺管开度继续减少,22:51:40待退泵出口压力-给水泵出口母管压力<0.2 MPa,逆止阀关闭,最小流量调节阀完全开启,待退泵已经不出力,至此,退泵已基本完成。

采用自动退泵程序进行退泵,整个过程耗时≤8 min,锅炉给水质量流量波动≤75 t/h,且持续时间<1.5 min,汽包水位波动≤±50 mm。

5 结语

(1) 给水泵自动并退程序可以实现锅炉给水泵并退的全程,大大减轻运行人员的操作强度。

(2) 给水泵自动并退程序设计简单,应用效果良好。

(3) 给水泵自动并退程序的设计贴近实际,在拟合运行人员常规并退泵操作方式的基础上进一步进行了优化,大大增强了并退程序的适应性。