AP1000核电机组钢制安全壳空气导流覆盖区域的检查

2020-05-31王金龙

赵 伟,陈 磊,赵 玄,王金龙

(中核武汉核电运行技术股份有限公司,武汉 430223)

目前,某AP1000型核电站已完成了工程建造和机械安装,而对该核电站进行全面役前检查,尤其是钢制安全壳的役前检查尚属首次,国内外少有相关经验可参考。笔者从检验方法、运载器及检查方式等角度出发,研究了实施在役检查存在的问题和困难,从而探讨出一套行之有效的检查实施方案,并根据方案研制了一套检查设备[1]。

1 检查对象和区域

钢制安全壳(CV)是AP1000核电站的关键设备,作为反应堆厂房的内屏蔽结构,CV是防止放射性物质外溢的第三道屏障。设计标准为ASME第三卷NE分卷,属MC级设备,设计压力为0.41 MPa,设计寿命为60 a。

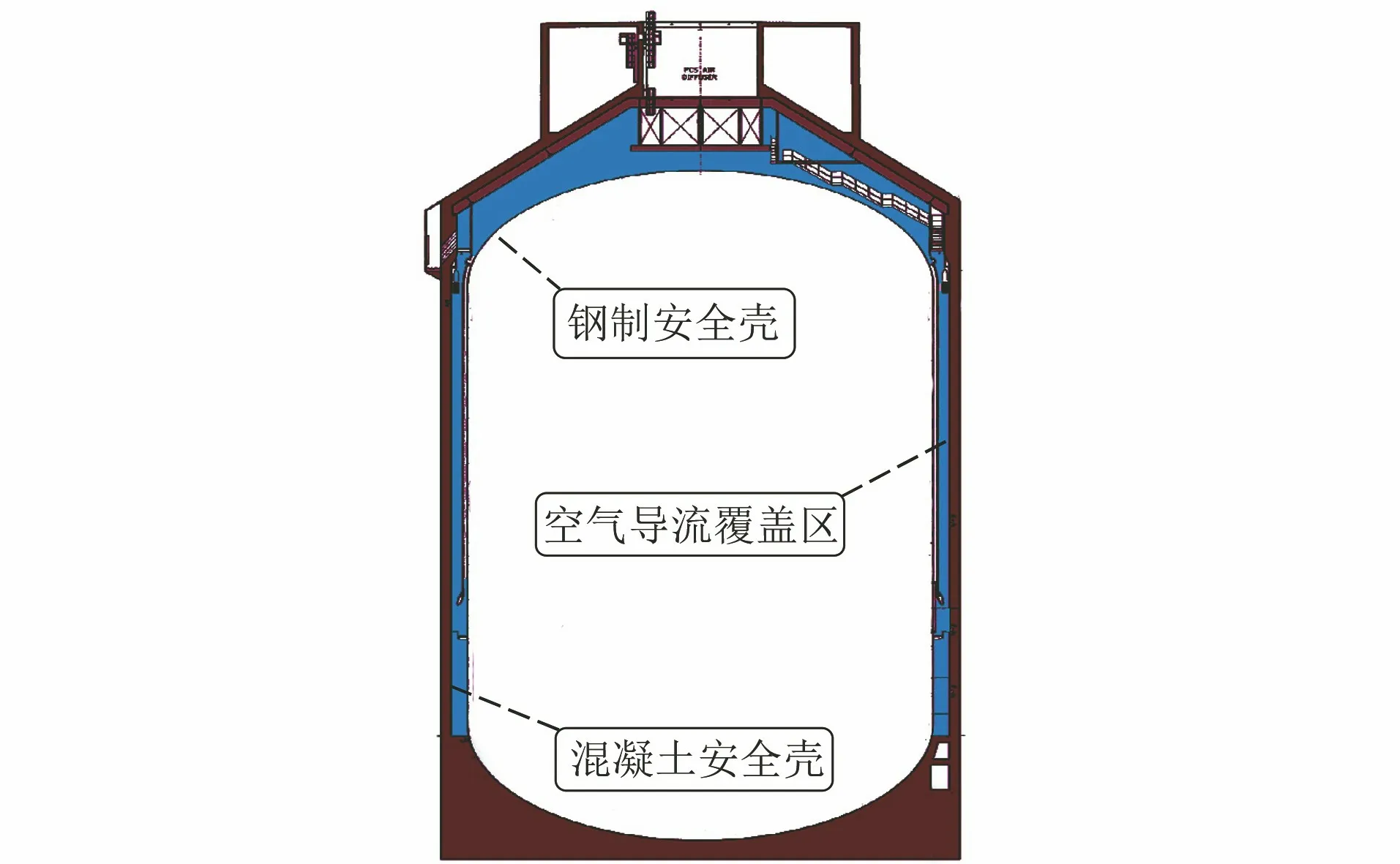

钢制安全壳由圆柱形的筒体和椭球形的上下封头以及安装在其上的贯穿件、设备闸门、人员闸门以及环吊梁等组成。安全壳筒体由两种规格的钢板组成,上下封头由一定厚度的钢板压制组装成半个椭球面。筒体共分3环11层,每层由多块圆弧板拼焊而成,上下封头各由多块球壳板拼焊而成。在整个混凝土屏蔽墙与安全壳之间安装有一整圈空气导流板,空气导流板主要安装在钢制安全壳两个柱形环段和顶封头3个环段上,钢制安全壳之间约有一定的距离,安全壳和导流板之间通过U型支架进行连接,CV的具体结构示意如图1所示。

图1 钢制安全壳结构示意

安全壳外表面空气导流板覆盖区域的受检范围为从安全壳穹顶外沿排汽窗到空气导流板的最下沿,受检区域跨度广,图1中蓝色区域为空气导流覆盖区域,受检区域沿安全壳外围一整圈,被空气导流板支撑分割为等宽的多个分区,支撑将空气导流板撑起,与安全壳外壳有一定的距离。

2 失效部位和失效机理

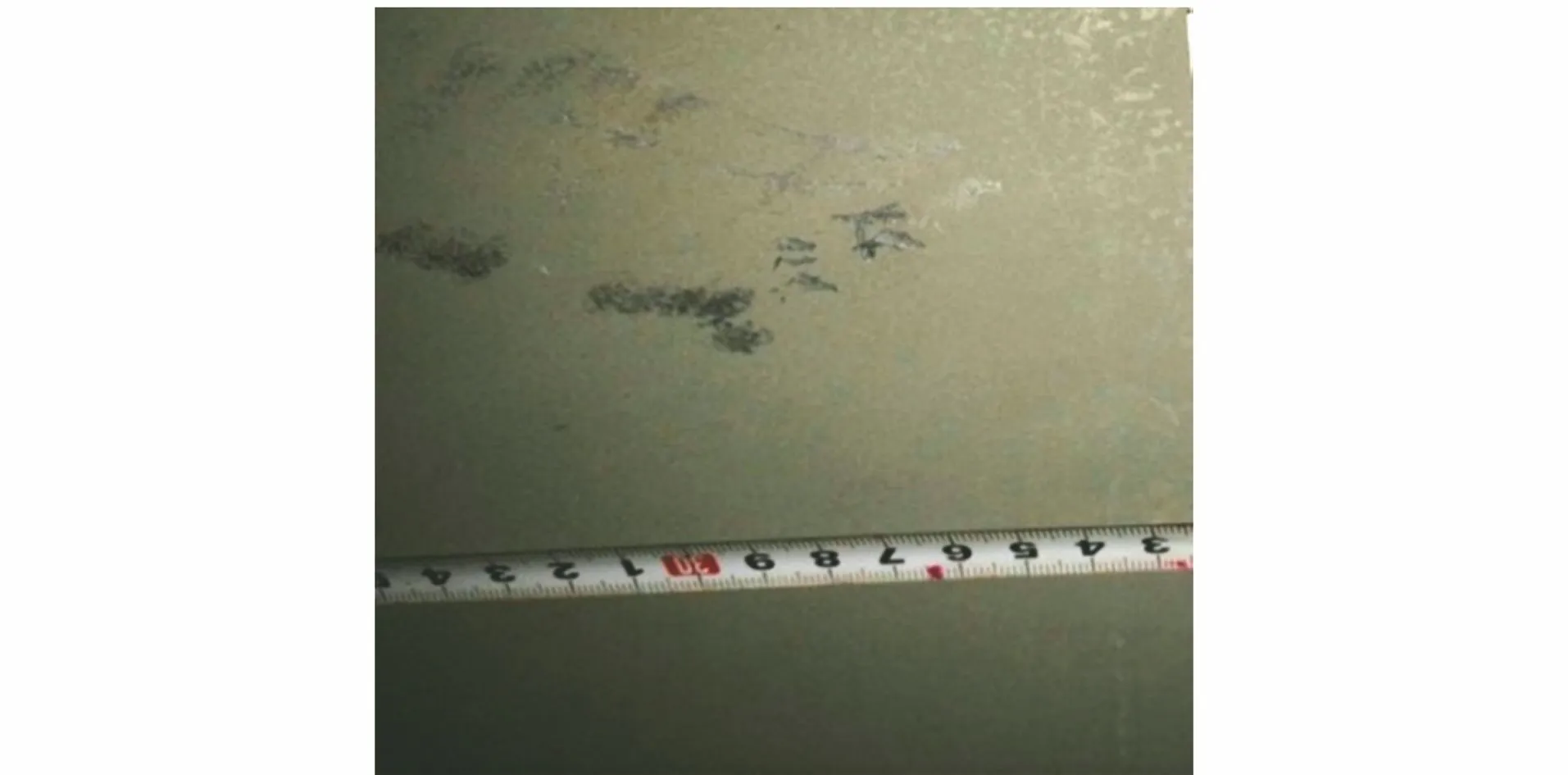

据美国核管理委员会(NRC)调查,某核电厂共出现过80多个已记录在案的安全壳损伤问题,其中超过1/3的核电厂安全壳钢衬里经历过损伤或降质。某核电厂2号机组、运行核电厂3/4号机和另一运行核电厂都曾发现了安全壳钢衬里管有贯穿性孔洞。1998年3月,某核电厂1号机组发现了60多个区域钢衬里壁厚减薄至设计的最小壁厚下限。此外,安全壳钢衬里降质问题还包括了生锈、腐蚀、涂层破裂/起泡/剥落等。与AP1000机组结构相同的独立式钢制安全壳也发现了很多损伤或降质问题,多个核电厂曾在环廊区域发现了钢制安全壳外表面腐蚀,防潮屏障的降质会引起钢制安全壳的腐蚀、钢制安全壳表面涂层破裂/起泡/剥落等,其涂层密集浮锈、涂层缺失、涂层点锈外观如图24所示。

图2 钢制安全壳涂层密集浮锈外观

图3 钢制安全壳涂层缺失外观

图4 钢制安全壳涂层点锈外观

安全壳钢衬里或钢制安全壳的损伤或降质将导致安全壳局部壁厚减薄,严重时甚至会导致裂纹,最终将影响安全壳的结构强度和密封性。AP1000机组钢质安全壳和混凝土安全壳之间存在间隙,不同于其他堆型钢制安全壳,其直接暴露在大气环境下,水和腐蚀性介质会渗入到这一间隙中,从而使钢制安全壳生锈。鉴于AP1000独特的设计特点,因生锈引起AP1000安全壳产生孔洞的可能性比目前在役核电机组的安全壳衬里或钢制安全壳上出现孔洞的可能性更大,同时该核电站地处沿海区域,腐蚀环境恶劣,为了确保钢制安全壳的结构强度和密封性,必须对外表面实施检查以监测钢制安全壳的状态。

3 检查目的和方法

根据ASME XI卷IWE分卷的要求,需要对钢制安全壳及MC级焊接附件内外表面可达区域进行役前检查及在役检查,检查方法主要为目视检查。役前检查需在电厂结构强度试验(SIT)完成后再对被检部件进行100% VT-3目视检查,在役检查需在每个检查周期(10 a为1个检查间隔,1个检查间隔均分为3个检查周期)对被检部件进行100% VT-3目视检查。当VT-3检查发现问题时,需采用VT-1目视检查对问题区域进行跟踪,最终确保钢制安全壳的结构完整性,对安全壳带涂层进行视频检查。

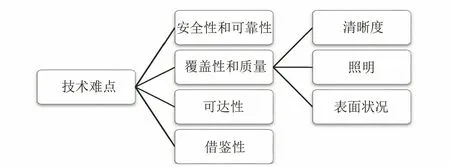

4 视频检查的技术难点

视频检查存在的技术难点如图5所示。

图5 视频检查的技术难点树状图

4.1 借鉴性

国内外少有可参考的类似经验,虽然AP1000堆型技术来自美国,目前美国也没有已建好的AP1000机组,所以也没有AP1000机组钢制安全壳在役检查的相关经验。

4.2 可达性

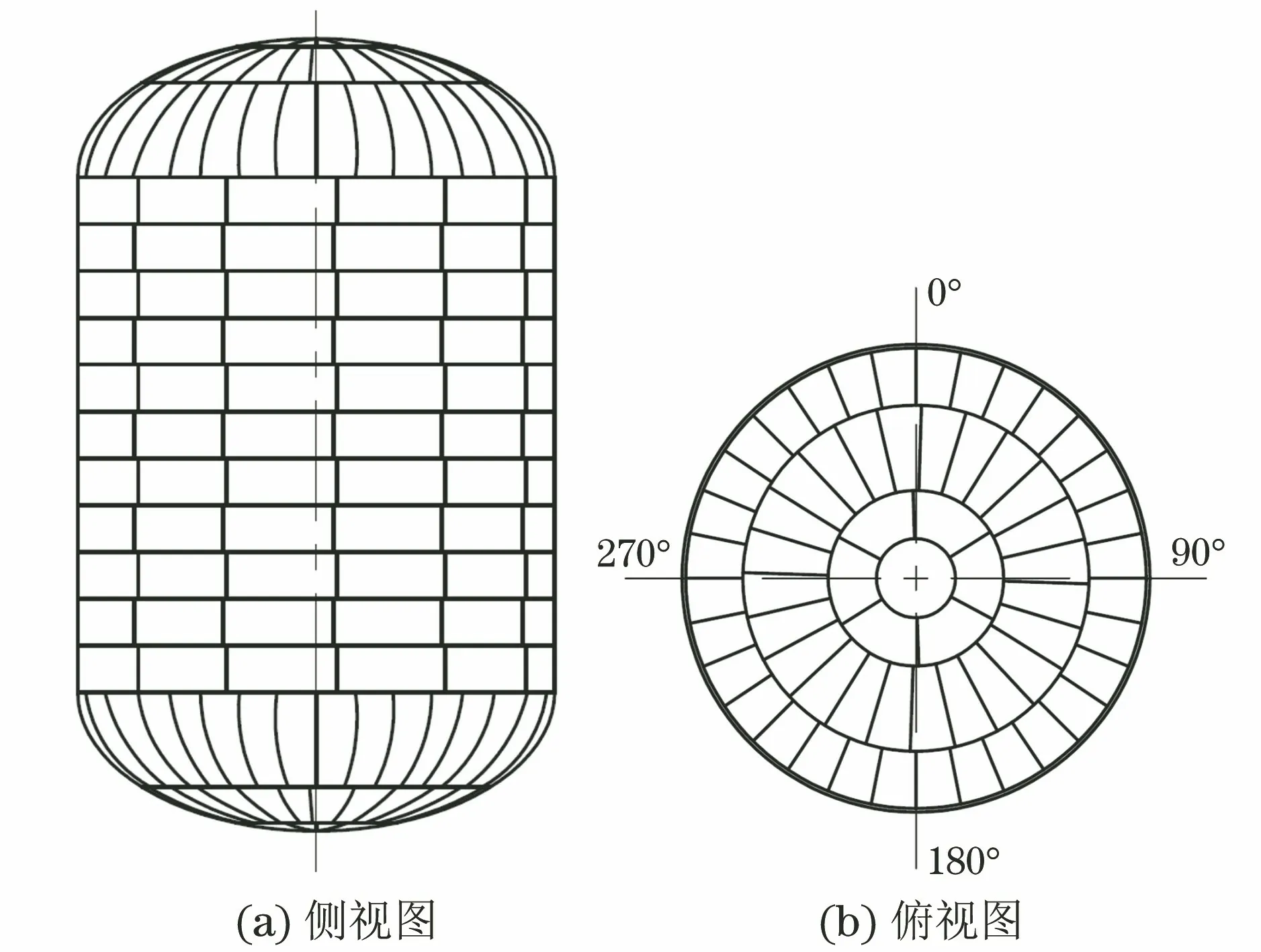

安全壳空气导流覆盖区域为混凝土水泥层与钢制安全壳间的空间,长为40 m,宽为3 m,高为0.3 m,属于狭长窄间区域。检查时既要符合40 m的长度,又要在60个等分区域内完成检查,钢制安全壳检验区域示意如图6所示。

图6 钢制安全壳检验区域示意

4.3 覆盖性和检验质量

由于从一定视场和角度方向获取的图像尺寸有限,故在检查中相邻区域之间的扫查面积应重叠,避免漏检。

4.3.1 清晰度

摄像头的清晰度由环境照明情况、检验对象表面状况、检验探头的分辨率和感光芯片决定。

4.3.2 照明

该区域无任何人工照明,也不能加装额外的照明,属于永久低照度区域,若对该区域进行检查,需要提供一定安全电压内的照明。

4.3.3 表面状况

钢制安全壳表面为致密涂层,其表面光滑,有反光现象,容易形成眩光,影响检验图像质量。

4.4 安全性和可靠性

自安全壳穹顶上方至安全壳地面落差近40 m,存在高空坠落的风险,检查设备在检查轨迹中段的过程中易发生断电故障和设备与安全壳脱离的意外。

5 视频检查方案及技术分析

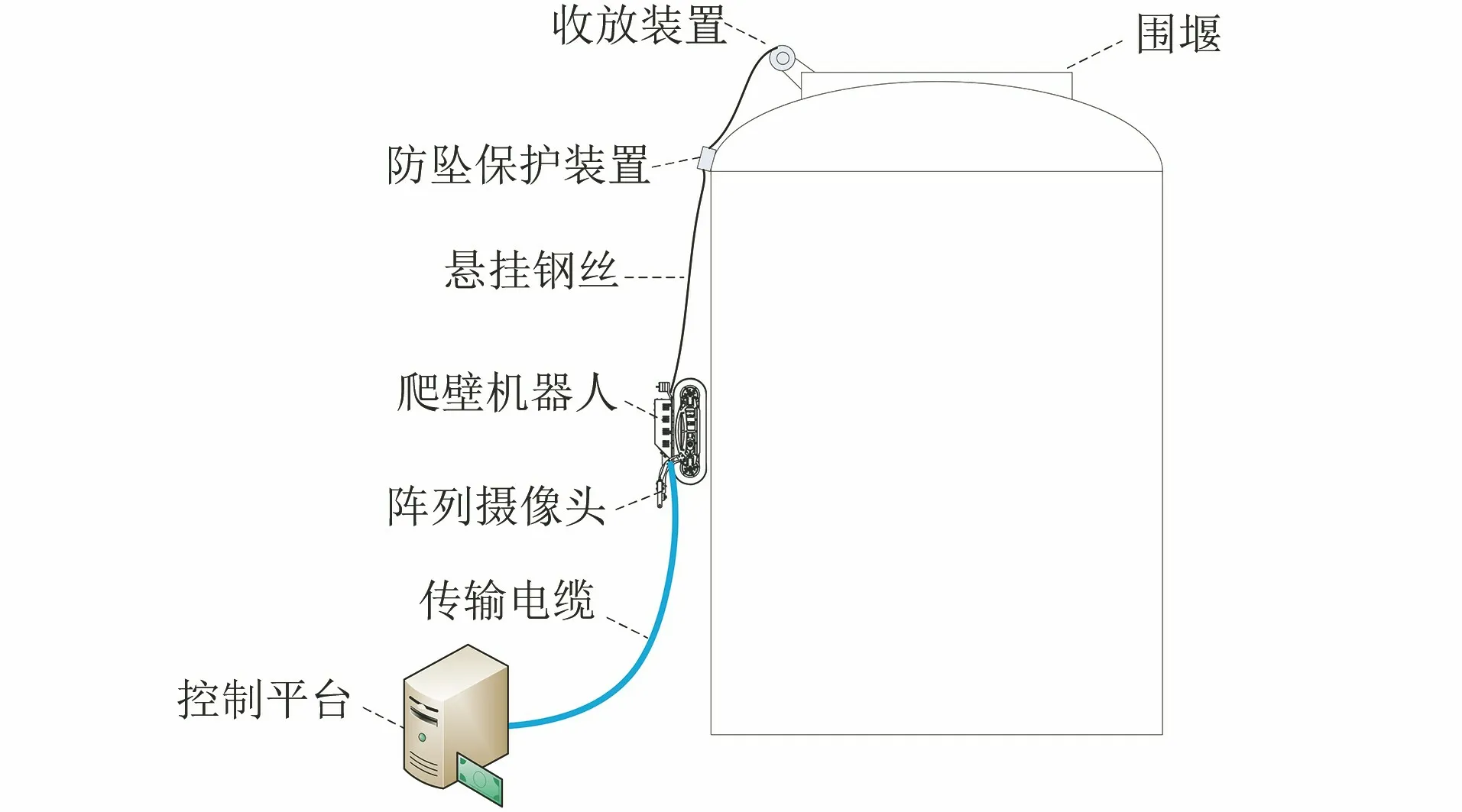

针对上节所提到的技术难度和风险,采用通过爬壁载器搭载摄像头和照明装置进行检查。其摄像头设计为线性阵列排布,以提高视场宽度;过滤式发光二极管(LED)光源提供照明,以增加区域的照度。检查时按照预设的轨迹进行,通过爬壁方式、覆盖率、视距、轨迹、安全和可靠性等5个方面进行分析,视频检查方案示意如图7所示。

图7 视频检查方案示意

5.1 爬壁方案技术对比分析

由于检查对象具有大型容器外壁和致密涂层结构,且检查通道位于混凝土和钢制安全壳处,考虑了两种不同的爬壁方案。

采用爬壁机器人搭载摄像头从下方爬入(空气导流板上方设置保护装置)的方案。该方案中比较重要的就是运载体——爬壁器,目前的爬壁器吸附方式包括负压(真空)吸附、螺旋桨推压摩擦吸附、磁性吸附、胶吸附、仿生(壁虎足吸盘)干吸附、仿生(蜗牛)湿吸附等方式。爬壁器的移动机构主要包括轮式、履带式和多足式等,而主流的多为负压(真空)吸附和磁性吸附。笔者基于钢制致密涂层表面的外壁结构,对磁性吸附式和真空吸附式两种方式进行了对比。

5.1.1 磁吸附式

磁性吸附式运载体分为:接触式磁轮和非接触式磁块。

接触式磁轮爬壁机器人共有4组磁轮,磁轮结构两侧为钕铁硼Nd2Fe14B材料的永久人造磁铁,中间为非磁性材料,摩擦系数大,能增强与壁的贴合能力。

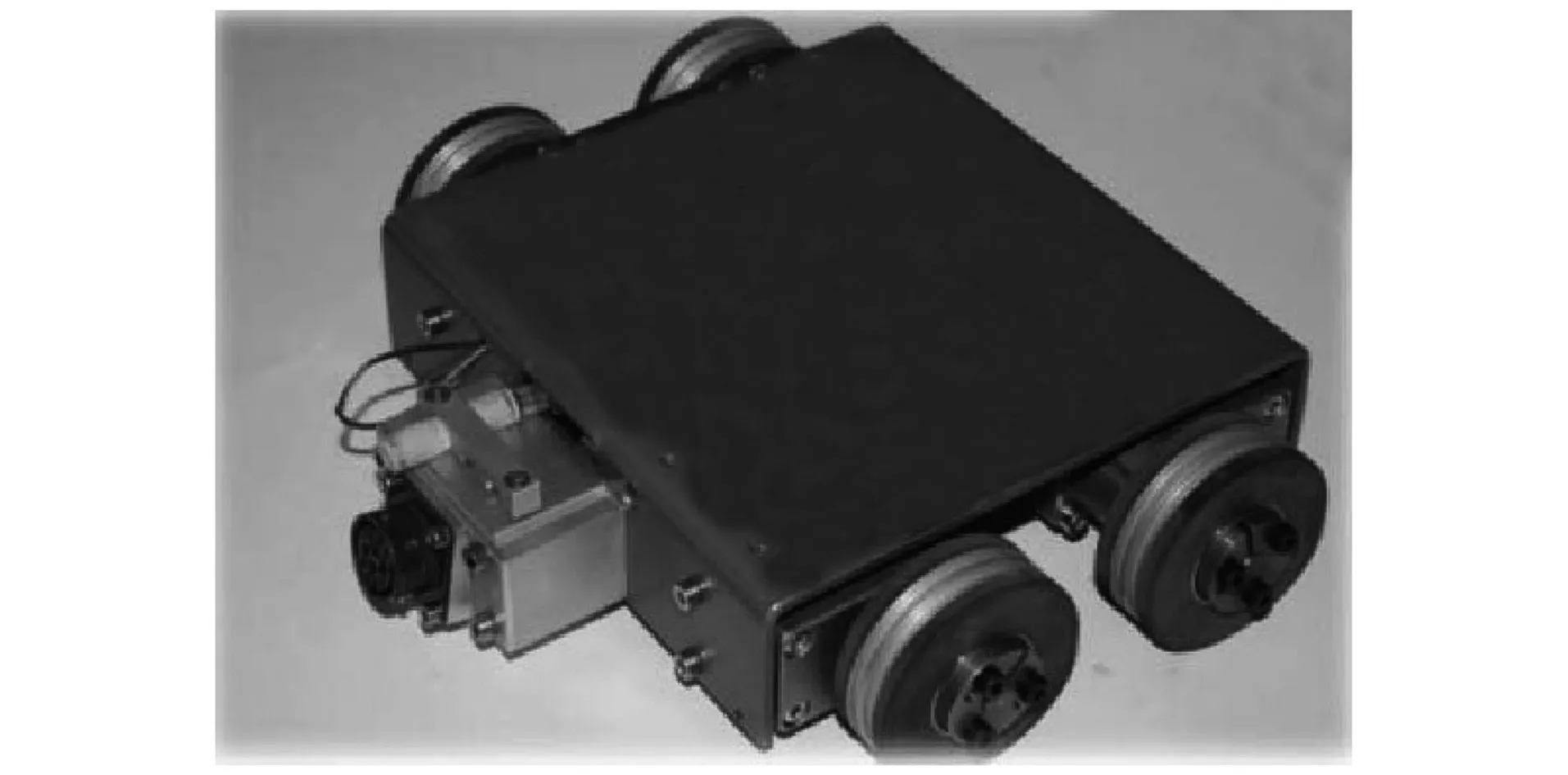

非接触式磁块爬壁机器人有4组驱动轮,底部有块状磁铁,磁力线垂直于壁,磁场强度最大,依靠非接触式悬空磁块的吸附能力,能贴合至钢制外壁。磁式爬壁器实物如图8所示。

图8 磁式爬壁器实物

5.1.2 真空吸附式

利用小型真空泵,在爬行器履带和爬行表面之间连续抽真空,当真空泵的实际抽速大于空气进入爬行器履带和爬行表面之间的速度时,就能在爬行器履带和爬行表面之间形成相对的负压,产生吸附效果。在竖直表面上,相对负压在爬行器履带和爬行表面之间产生足够的摩擦力,使爬行器可以紧贴竖直表面进行移动而不会坠落,真空吸附式爬壁器实物如图9所示。

图9 真空吸附式爬壁器实物

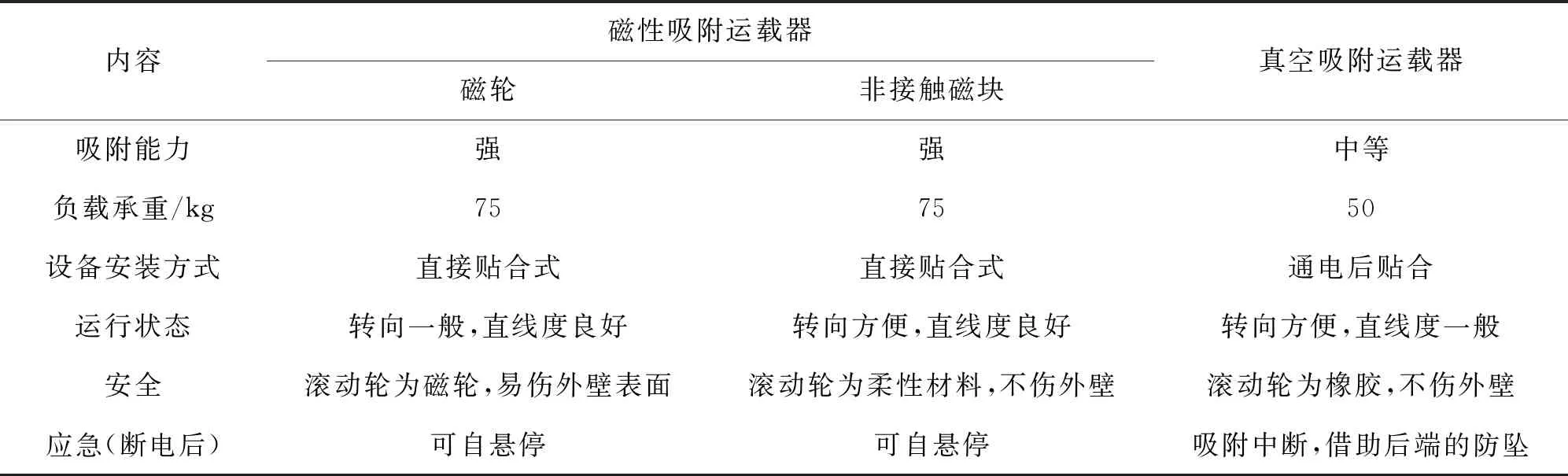

5.1.3 两种方式爬壁器的对比

从吸附能力、负载承重、设备安装方式、运行状态、安全和应急等6个方面进行对比分析,两种检查方式爬壁器的技术对比如表1所示。

表1 磁吸附式和真空吸附式爬壁器的技术对比

从吸附能力和负载承重方面进行对比可知,磁轮和非接触式磁块强于真空吸附式;从安装方式上对比可知,磁轮和非接触式强于真空吸附式;从运行状态上对比可知,非接触磁块最好,其次为真空吸附,最后是磁轮;从安全角度对比可知,非接触式和真空式吸附强于磁轮;从应急方面对比可知,磁轮和非接触式磁块强于真空式吸附。

综上所述,非接触式在吸附能力、负载承重、设备安装方式、运行状态、安全和应急等6个方面优于其他两种方式,所以非接触磁块的磁性吸附运载器是最佳的检测设备。

5.2 视频技术分析

5.2.1 检查覆盖率技术分析

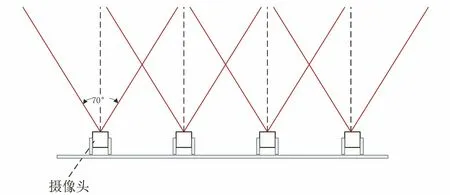

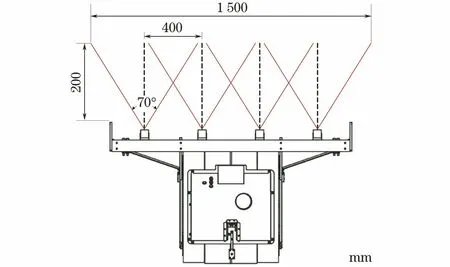

根据摄像头的视野分布可以确定摄像头的位置,其中,正面2个摄像头以爬行器中轴线对称分布,视野中轴(成像轴)距爬行器中轴线150 mm,中轴线两侧的2个摄像头成对分布,摄像头分布示意如图10所示。

图10 摄像头分布示意

要确定摄像头的图像传感器尺寸及镜头类型,需要进行计算。

F=4.8×L/W

(1)

F=3.6×L/H

(2)

F=6.4×L/W

(3)

F=4.8×L/H

(4)

式中:W为被摄物体的宽度;H为被摄物体的高度;L为镜头到被摄物体间的距离;F为镜头焦距。

根据上述公式可以计算出单台摄像头获取的被摄物宽度为:1/3″CCD(对角线为6 mm的电荷耦合器件)为306 mm,1/2″ CCD(对角线为8 mm的电荷耦合器件)为411 mm,覆盖率分析示意如图11所示。

图11 摄像头覆盖率分析示意

检查摄像头有模拟和数字网络两种方式,为了方便数据传输,也可通过更换摄像机的方式实现一机多用的功能,如使用网络摄像头(IPC)模式,用碳纤维结构固定,图像传输采用以太网总线。

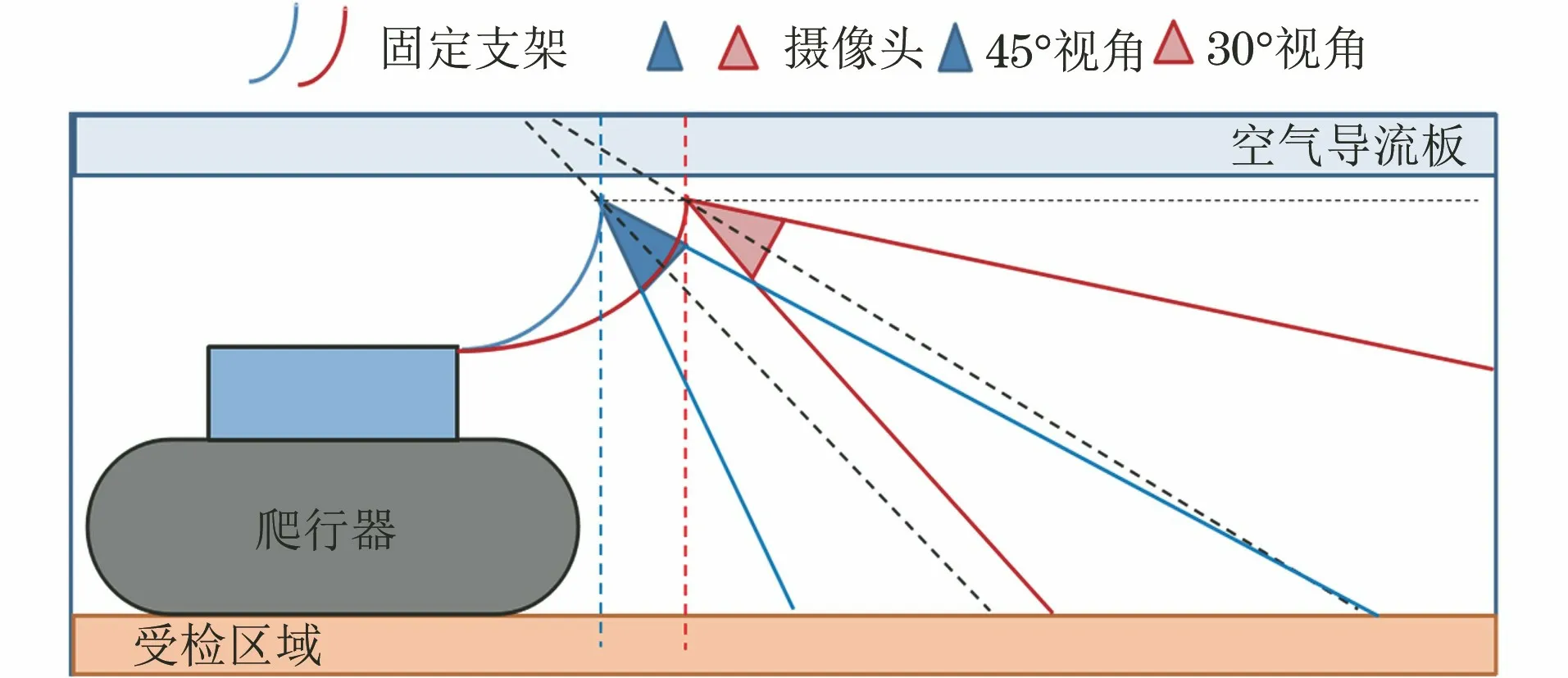

5.2.2 检查视角技术分析

摄像头视角影响视场范围,视角范围需符合检查标准,按照一般要求需在30°45°间,视角分析示意如图12所示。

图12 视角分析示意

根据5.2.1的计算,选用两款型号IPC进行对比,经过计算,1/2″的性能参数优于1/3″的性能参数,选择1/2″最佳方案。

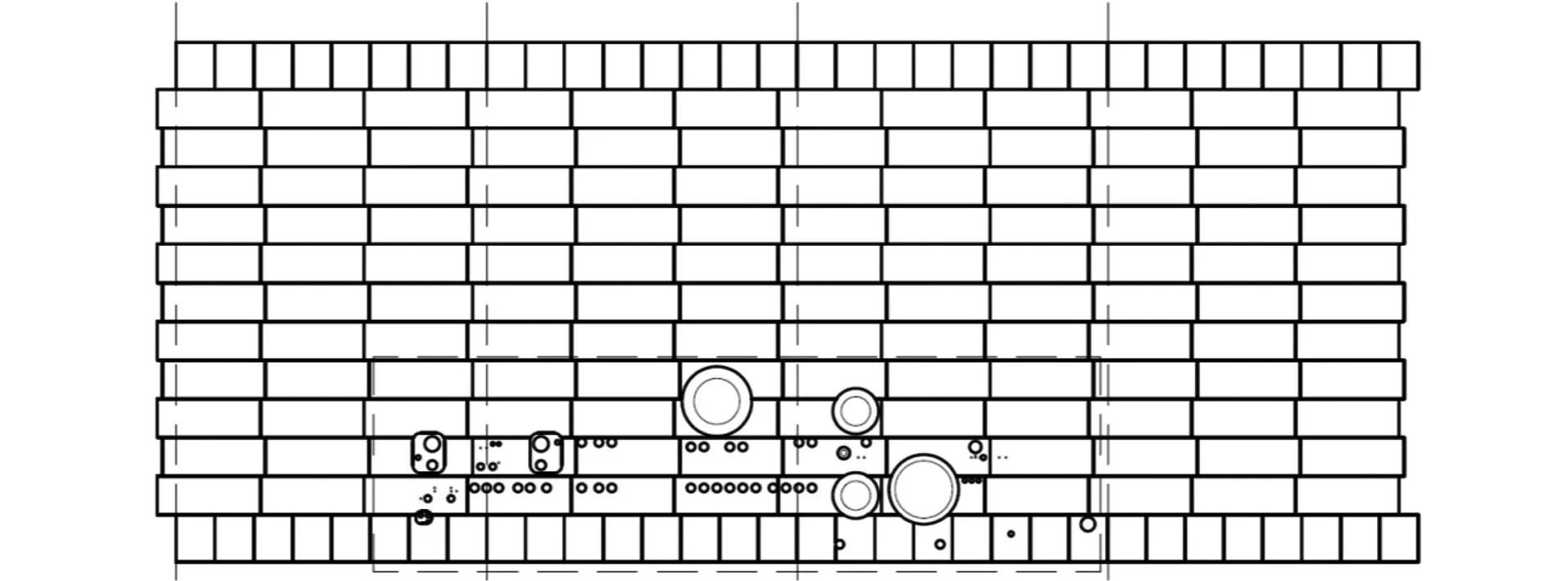

5.2.3 检查轨迹分析

钢制安全壳周向展开如图13所示,从图13可知,该区域隔为60个等分微小区域,区域和区域之间采用隔板进行隔离,检查设备不能连续进行隔离,仅采用跨越隔断的方式。

图13 钢制安全壳周向展开图

假定A,B,C,D,E,F共5个区域,模拟设备的检查轨迹,分别从F区域至A区域,依次完成由上至下的检查顺序,检查轨迹示意如图14所示。

图14 设备检查轨迹示意

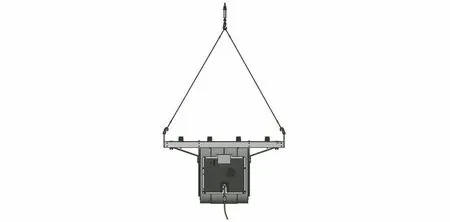

5.3 安全及可靠性分析

为了防止坠落,爬壁器后端悬挂防坠装置,以提高其安全性和可靠性,即使在断电后,爬壁器因自身的磁力也可以吸附在钢制安全壳外壁,这是第一重安全保障,增加的防坠装置属于第二重安全保障,两层安全保障增加了爬壁器的安全可靠性。自悬挂结构示意如图15所示。

图15 自悬挂结构示意

6 视频检查设备组成

视频检查设备采用阵列式IPC摄像头对称分布,由非接触式磁吸附爬壁装置运载线性阵列式摄像头,后端悬挂防坠装置,用高强度电缆传输数据,计算机和三维摇杆实施远程控制。系统的组件连接示意如图16所示。

图16 视频检查设备系统的组件连接示意

7 现场应用

7.1 应用测试内容

该视频检查技术和检查设备满足在役检查应用的技术要求,已得到核电站业主的认可,2016年11月已成功应用于我国AP1000核电站的役前检查中,已完成系统功能试验、分辨力和检查可达性试验、安全性能和系统可靠性试验。

7.1.1 系统功能应用测试

连接爬壁装置、线性阵列摄像头、电缆和计算机系统,测试设备的状态,检查爬壁器是否能正常移动,摄像头是否正常工作,计算机系统是否能实施远程控制等功能。

7.1.2 分辨力和检查可达性应用测试

通过远端的计算机控制爬壁器运行至隔层区域间,观察是否有阻挡,能否完成40 m的行程。在现场试验时,检查设备顺利通过了隔层区域,隔层区域内的检查设备状态如图17所示。

图17 隔层区域内的检查设备状态

通过线性阵列摄像头采集视频或图像数据,分析视场和视角的合理性,摄像头最边缘距离为1 260 mm,所采集的图像数据显示的最远端距离为1 500 mm,也就是视场范围覆盖为1 500 mm,满足要求。

7.1.3 安全性能和可靠性应用测试

通过后端的防坠装置测试其性能,该装置通过后端的钢丝绳牵引至安全壳顶端进行固定,利用滑轮组进行回收,同时使回收速度与爬壁器爬行的速度一致。

7.2 应用结果

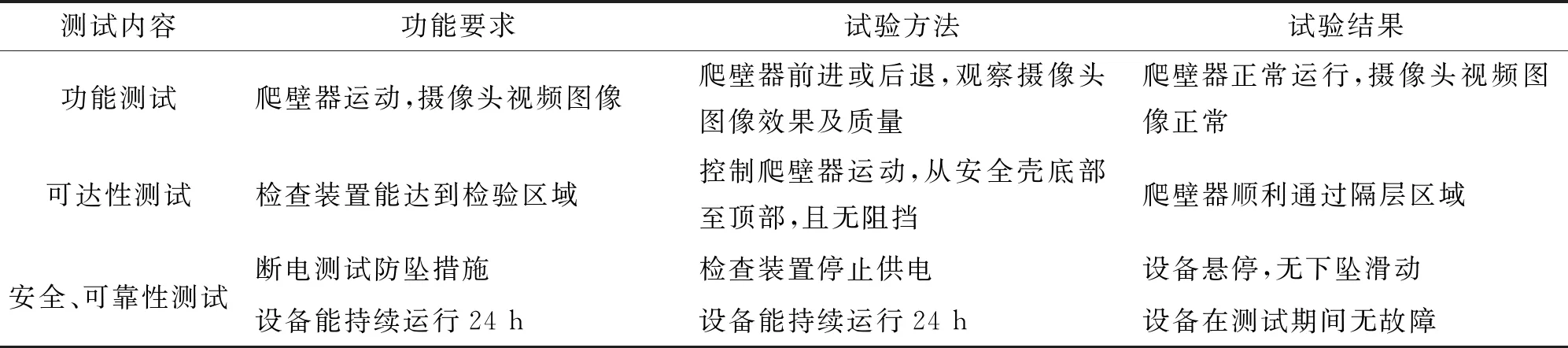

对检查设备进行了测试,各项测试内容均满足要求,详见表2。试验结果表明,该检查装置能够满足现场应用要求。

表2 检查设备的性能试验结果

8 结语

(1) 阵列式摄像头扩大了视场,可以提高检验的覆盖率和检验效率。

(2) 非接触式磁吸附装置可应用在钢制安全壳的表面检查中,可广泛应用于钢制的外壁领域。

(3) 研发的视频检查设备具有良好的社会经济效益,可推广应用于国内外核电站相似结构的视频检查中。