超声爬波在异形薄壁管材超声检测中的应用

2020-05-31张益成蔡家藩

谢 航,胡 啸,张益成,蔡家藩

(中核武汉核电运行技术股份有限公司,武汉 430223)

传统的圆形薄壁管材一般采用水浸聚焦探头实施超声检测,将聚焦探头放入水中并倾斜后产生横波,横波在管材内壁发生反射,以此检测出壁管上的缺陷[1]。但是对于异形管材的超声检测,不易于在其内部形成超声检测所需角度的超声波声束。

超声爬波又称表面下纵波或者爬行纵波,是超声纵波在第一介质中以第一临界角入射到第二介质中,在第二介质中产生的超声波[2]。超声爬波在传播过程中能量主要集中在近表面,有利于在薄壁结构中覆盖整个壁厚范围,爬波可用于小径管焊缝、薄板和棒材、丝材的检测。同时,超声爬波可沿管壁传播较远距离,有利于一些异形结构的检测。

介绍了采用超声爬波技术检测六边形异形管材的方法,利用超声爬波的传播特性,实现了管材全部检测范围的声束覆盖。最后在缺陷试块上进行试验,验证了该方法的检测能力。

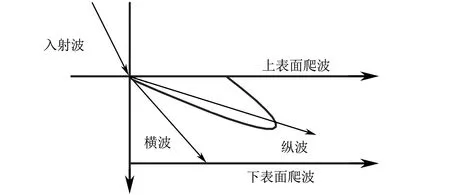

图1 爬波探头的声束示意

1 超声爬波检测原理

超声探头的入射角为第一临界角时,声波进入被检薄壁结构工件后的波束示意如图1所示,可见产生了沿上表面传播的爬波、体积内纵波、横波和沿下表面传播的爬波,可形成一个覆盖全部横截面的声束。其中,上表面爬波和下表面爬波可以探测上表面开口和下表面开口的缺陷,而体积内纵波和横波可以检测薄壁管材内部的缺陷。

2 检测方案

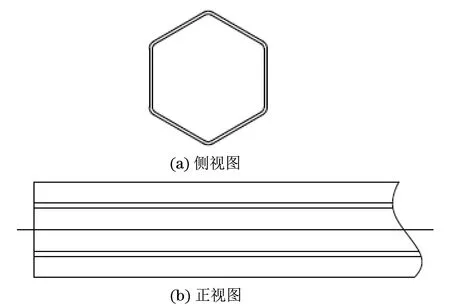

在某应用中,需要使用六边形的异形管材。六边形异形管的对边距为59 mm,壁厚为1.3 mm,两个相邻平面采用半径为4.2 mm的圆弧过渡,其结构示意如图2所示。由于管材在制造过程中,容易产生裂纹、夹杂等缺陷,故一般要求采用超声对其进行无损检测,以保证管材的质量。

图2 六边形异形管结构示意

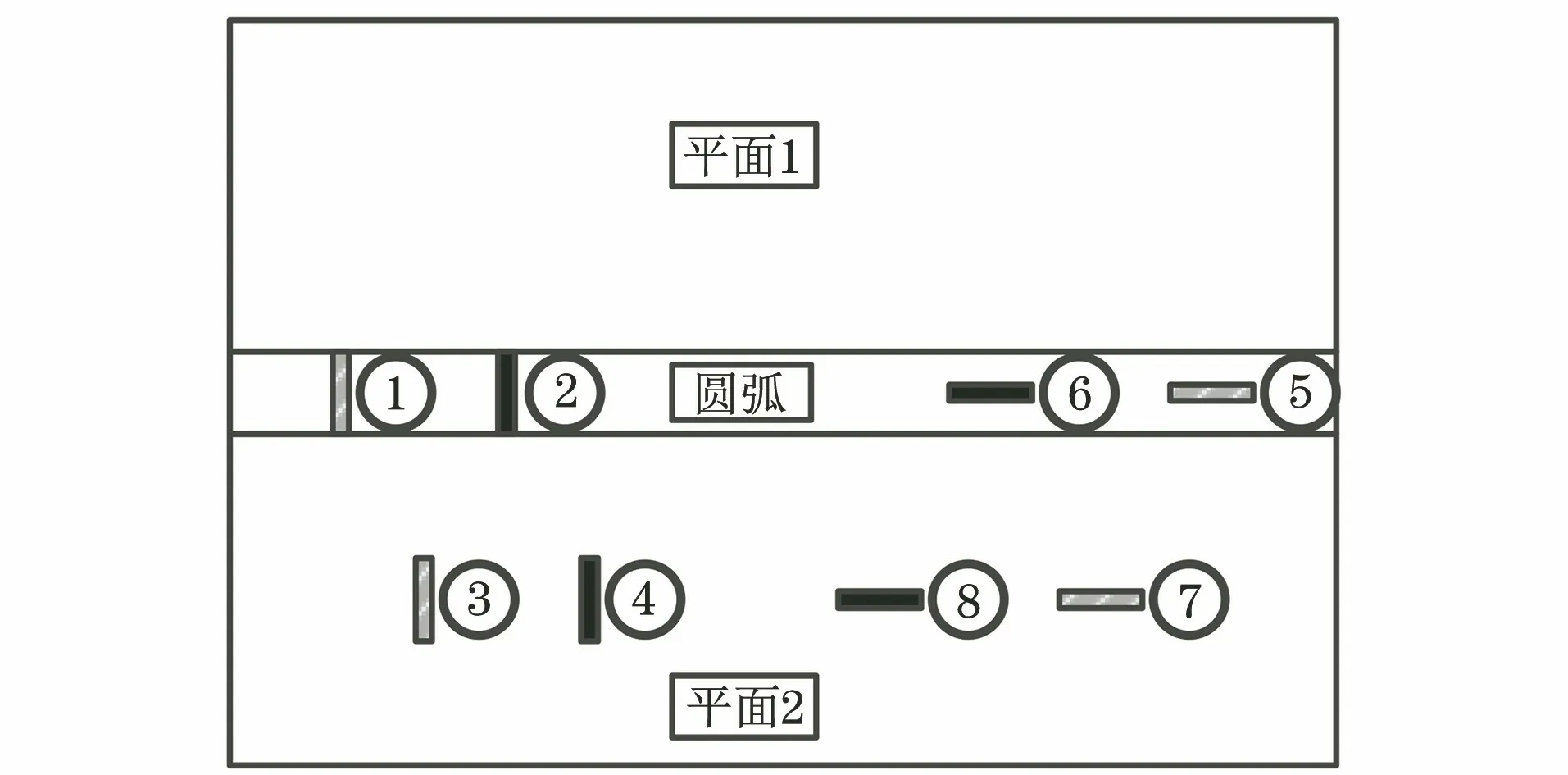

在设计六边形异形管材的试验试块时,采用矩形槽作为超声检测的标准反射体,并根据不同位置和朝向设计缺陷,缺陷设计展开示意如图3所示。由于六边形管材平面和圆弧过渡区域的结构不同,所以设计不同探头对其进行超声检测。试验试块的标准反射体的尺寸及位置见表1。表1中,1至6号缺陷采用平面楔块的超声爬波探头,7至8号缺陷采用弧面楔块的超声爬波探头。

图3 试块缺陷设计展开示意

对于圆弧过渡区域的周向缺陷,采用弧形楔块的超声爬波探头,适配圆弧过渡区域的表面,实现内外缺陷的检测。对圆弧过渡区域的轴向缺陷,在平面上放置超声爬波探头,超声爬波可以沿管壁传播到圆弧过渡区域和临近的平面上,从而实现检测。对于平面区域的轴向和周向缺陷,采用平面爬波探头可实现内外管壁缺陷的检测。

表1 六边形异形管材标准反射体尺寸及位置 mm

3 试验过程与结果

仪器采用自行研制的MUA-160型多通道超声检测仪,并配套UDas超声软件,平面楔块超声爬波探头晶片尺寸(长×宽)为8 mm×6 mm,弧面楔块超声爬波探头晶片尺寸(长×宽)为6 mm×3 mm,频率均为5 MHz。采用自动化的检测设备,搭载超声探头实施自动检测并记录检测数据。

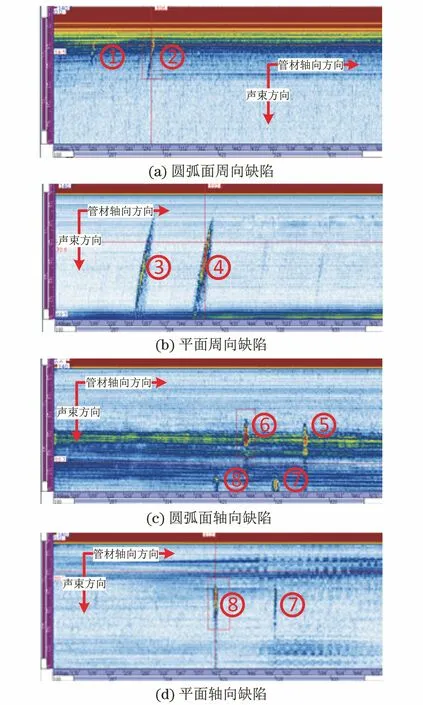

进行六边形异形管材的超声爬波检测时,超声探头布置与扫查示意如图4所示。检测圆弧面的周向缺陷1和2时,将弧面楔块探头放置在被检区域,如图4(a)所示;检测平面上的周向缺陷3和4时,采用平面爬波探头进行检测,如图4(b)所示。检测周向缺陷的声束方向均为管材的轴向方向;对于圆弧面的轴向缺陷,将平面探头放置在平面上,声束方向指向被检的圆弧面,如图4(c)所示;检测平面上的轴向缺陷时,同样将平面探头放置在平面上进行检测,如图4(d)所示。检测轴向缺陷的声束方向均为管材周向方向。从探头的布置可以看出,周向缺陷的检测探头声束可以覆盖整个检测范围。但是对于轴向缺陷的检测探头声束,当探头放置到被检平面后,从探头入射点到六边形异形管圆弧面之间存在一定盲区,所以无法直接在平面内部覆盖所有的检测范围,需要利用超声爬波沿管壁传播的性质实现检测范围内超声声束的全覆盖。

图4 检测各缺陷时,超声探头的布置与扫查示意

所有探头的B扫检测数据如图5所示,可以看出设计的所有缺陷均可被检出。特别值得注意的是,对圆弧面轴向缺陷检测时,爬波探头的声束沿着管材周向方向经过圆弧面,可以检测到相邻平面上的轴向缺陷,如图5(c)所示。可以看出,利用爬波沿近表面传播的性质,可以实现轴向缺陷的超声声束的全范围覆盖。

4 结语

采用超声爬波技术实现了六边形异形管材的超声检测,解决了传统水浸超声检测不利于异形管材检测的问题。设计了超声爬波的扫查方案,实现了整个被检区域的全范围声束覆盖;并在人工缺陷试块上,验证了该方法在六边形异形管上平面区域和圆弧过渡区域的缺陷检测能力。

图5 六边形异形管的超声爬波B扫结果