矿用液压支架顶梁焊接特性分析

2020-05-30尉建辉

尉建辉

(同煤集团机电装备公司中央机厂,山西大同 037000)

0 引言

随着国家对煤矿的大量开采,越来越多的煤矿设备被应用到了煤矿开采中,液压支架作为煤矿开采中的重要支撑设备,已在煤矿开采中起到至关重要的作用。液压支架的结构相对复杂,主要由钢结构、液压系统、电气控制系统等组成,而顶梁则是液压支架钢结构中的关键部件,其结构的综合性能好坏直接影响着液压支架的支撑效果。顶梁在焊接生产中,由于工件尺寸、焊接工艺、焊接顺序等诸多因素影响,导致顶梁在焊接过程中发生了较明显的结构变形,严重影响着液压支架的正常作业。因此,有必要对顶梁的焊接特性开展分析研究[1-3]。以液压支架顶梁变形分析为基础,建立了液压支架顶梁的仿真模型,从焊接过程温度场变形、结构变形量等方面开展了顶梁的焊接过程分析,并由此提出了控制顶梁发生较大焊接变形的措施。该研究对降低顶梁的焊接变形量、提高其焊接质量具有重要意义。

1 液压支架顶梁焊接变形分析

结构液压支架顶梁的结构特点,可确定顶梁的结构主要由顶板、底板、4根支撑梁等结构组成。液压支架顶梁焊接过程中,受工件结构尺寸、零件材料属性及焊接工艺等影响,导致其在焊接过程中发生了一定程度的焊接变形[4-6]。而由于顶梁的支撑梁与顶板、底板等部件之间的焊接采用的是角焊接,因此,整个顶梁的焊接变形主要为角变形,该种变形属性为外部变形。顶梁焊接时发生角变形的主要原因为:工件焊接过程中,在焊接点处产生了较高的热量集中,而在焊接后部位处的热量则出现缓慢降低趋势,受热胀冷缩影响,顶梁在焊接正面出现较大的变形,而在焊接背面则出现较小的变形,由此,使顶梁整体在焊接平面内或平面外发生了不同程度的结构变形,变形也随焊接温度及位置的变化而呈无规则的变形。当焊缝处温度降低至常温后,工件的变形基本才停止变形。同时,在顶梁焊接过程中,其变形量也受焊接坡口的大小、焊缝宽度及高度、焊接顺序、操作人员焊接水平等因素影响。在整个变形过程中,支撑梁在加热、冷却过程中,其结构收缩方向主要向一侧进行收缩,因此,支撑梁基本未发生波浪、翘曲等变形,而顶板则向横向发生收缩现象。由此,预测了液压支架顶梁焊接后的变形示意图,如图1所示。

图1 液压支架顶梁焊接变形预测图

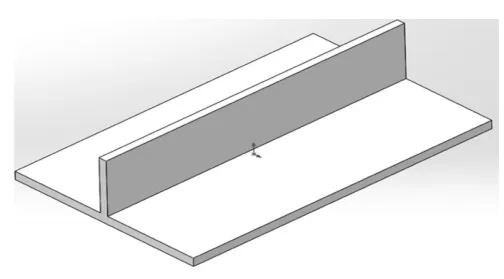

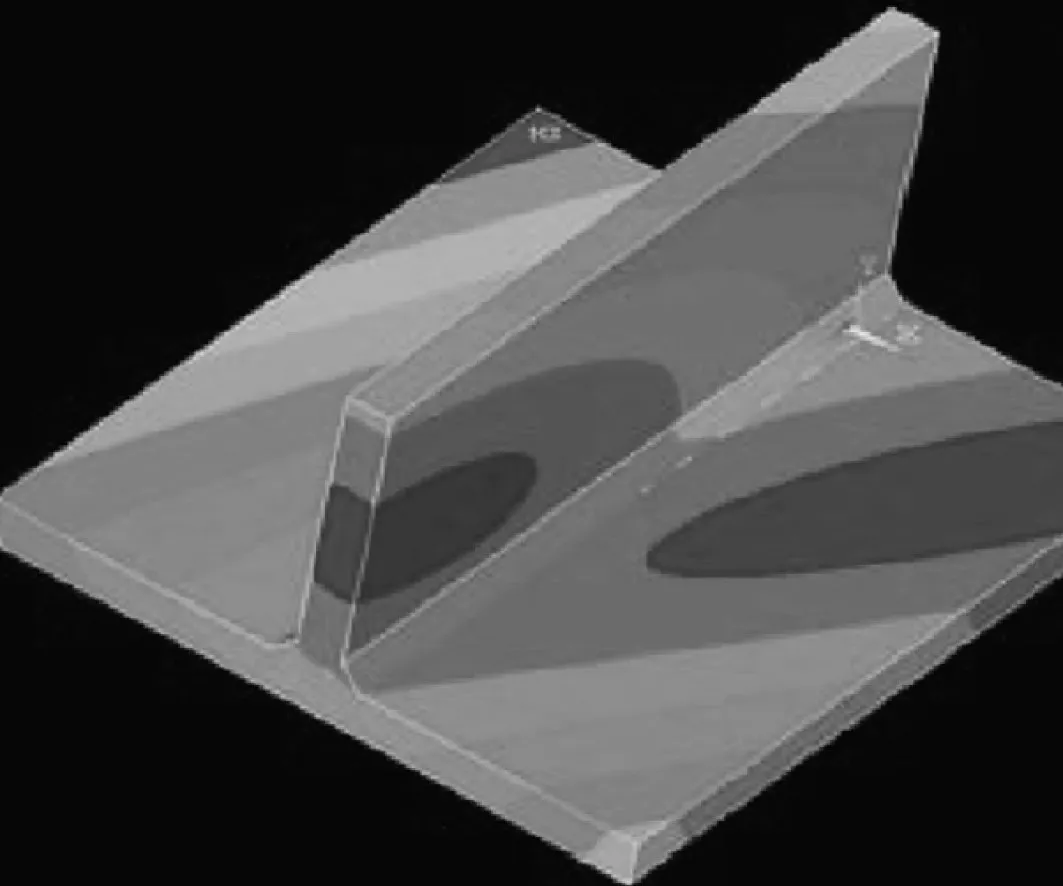

图2 单条焊缝的顶梁模型图

2 液压支架顶梁模型建立

2.1 三维模型

由于顶梁结构主要由顶板、底板、4根支撑梁等部件组成,且整体采用焊接方式进行连接。因此,采用Solidworks软件,对液压支架顶梁进行三维模型建立。由于顶梁的结构为上下及左右对称,且整体结构的焊接量相对较大,而在焊接过程中,主要采用的是自动化焊接,每条焊缝的焊接质量及稳定性基本相同。为缩短后期的仿真时间,仅选择了一条焊缝来代替顶梁的所有焊缝,在对结构上圆角、倒角进行模型简化后,建立了简化后的单条焊缝顶梁三维模型,如图2所示。

2.2 仿真模型

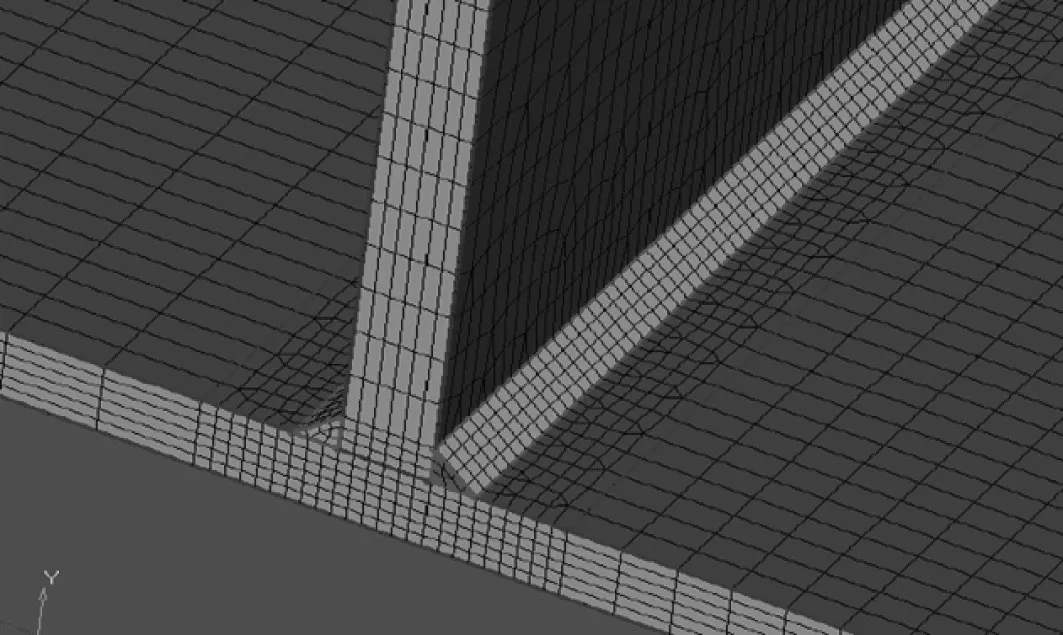

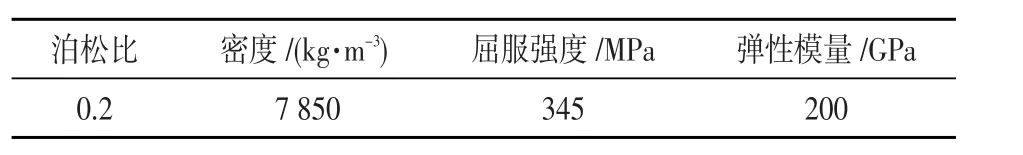

结合建立的简化后顶梁三维模型,将其导入ANSYS软件中,对其进行了仿真模型建立。在建模过程中,采用了Plane77单元类型,对顶梁进行网格划分,并对焊缝周边区域网格大小设置为6 mm,较远区域焊缝网格大小设置为10 mm,顶梁的网格划分图如图3所示,以此来缩短仿真时间。同时,将顶梁模型的材料设置为Q345材料,并在软件中建立了材料的工程数据库,通过插值法,对材料焊接过程中热值参数进行计算和设置,顶梁焊接时的材料及热值参数如表1所示。另外,结合顶梁的时间焊接情况,对此条焊缝焊接时间设置为220 s,针对焊接区的焊接热源温度加热到1 500℃,工件上的预热温度设置为90℃,并将双椭球热源函数加载到顶梁的焊缝上,由此完成了顶梁焊接的仿真模型。

图3 顶梁焊接过程网格划分图

表1 顶梁Q345材料的主要性能参数表

3 液压支架顶梁焊接过程仿真分析

3.1 焊接过程温度场变化

根据前文开展的液压支架顶梁焊接过程仿真分析,得到了焊接过程温度场的变化图,如图4所示。由图可知,焊接过程中,在支撑梁与底板焊接的左右焊接部位,出现了较高的温度集中现象,且在整个稳定焊接过程中,焊缝处的温度冷却速度相对较慢,基本保持在同一高温环境。另外,在焊缝周边的温度随距离的变大而呈逐渐降低趋势,在底板两侧基本无温度集中现象,支撑梁上温度相对较高。由此,找到了液压支架顶梁焊接过程的温度变化规律,因此,在焊接过程中,为提高焊缝处的焊接质量,可待工件焊接结束后,对焊缝进行统一的淬火、调质等处理。此现象与实际焊接过程基本吻合。

3.2 焊接过程结构变形

图4 液压支架顶梁焊接过程温度场变化图

图5 液压支架顶梁焊接过程结构变形图

鉴于液压支架顶梁焊接过程为高度的非线性过程,因此,采用塑性分析焊缝对液压支架顶梁进行焊接分析,得到了液压支架顶梁焊接过程中结构的变形结果,如图5所示。由图可知,在整个焊接过程中,工件的左后侧、支撑梁后上端等部位发生了较大程度的结构变形,并沿焊缝处呈逐渐减小的变化趋势,而工件焊缝处的焊接变形量则相对较小,同时,支撑梁的前端及底板右后侧的变形量也相对较小,分析其原因为:工件的焊接顺序是从后端向前端进行,工件在焊接应力及温度场影响下,导致了先焊接部位发生了较为明显的变形,而后焊接部位变形量则相对较小。由此,找到了液压支架顶梁焊接过程的变形规律,而其他支撑梁处的焊接变形基本相同。

4 液压支架顶梁焊接变形的控制措施

结合前文对液压支架顶梁焊接过程的分析可知,在其焊缝处出现了较高温度的集中现象,且在顶板左后侧出现了较明显的结构变形,严重影响着液压支架顶梁的支撑效果[7-8]。因此,针对顶梁的焊接问题,制定了如下焊接控制措施:

(1)顶梁焊接过程中,可采用先焊中部支撑梁,再分别焊接左右两端支撑梁,最后焊接剩余2根支撑梁的顺序进行焊接,同时,单根支撑梁焊接时,可采用左右交替焊接方式进行焊接,保证工件在收缩过程中具有相当均匀的收缩结构;

(2)顶梁焊接时,可先将地板与焊接平台进行点焊接固定,并在适当位置焊接压块结构,固定位置尽量选在焊缝附近,以此来保证底板具有较小的变形量;

(3)顶梁焊接时,可选用合理的焊接方式,最常用的是等离子氩弧焊、二氧化碳保护焊等,同时,设置适当的焊接工艺参数,以此来控制焊接件的结构变形;

(4)在刚完成焊缝焊接部位,采用冷水方式对焊缝进行散热处理,缩小焊缝处的焊接热场,减小结构的变形;

(5)设计合理的焊接工装夹具,通过对焊接工件进行锁紧固定,以此来降低结构的变形量。

5 结束语

顶梁的焊接变形已直接影响着液压支架的支撑性能,有效控制顶梁的焊接变形,已成为当下的重点工作。因此,分析了液压支架顶梁的变形特点,采用Solidworks及ANSYS软件,建立了液压支架顶梁的仿真模型,以焊接过程温度场变形、结构变形量等方面为切入点,开展了顶梁的焊接过程分析,找到了顶梁焊接过程的温度场及结构变形规律,并由此提出了控制顶梁发生较大焊接变形的控制措施。该研究对降低顶梁的焊接变形量、提高其焊接质量具有重要意义,也为后期进一步开展液压支架其他部件焊接性能的研究提供了参考。