井下带式输送机运行监测系统设计

2020-05-30王丹阳

王丹阳

(大同煤矿集团有限责任公司晋华宫矿,山西大同 037000)

0 引言

带式输送机作为现代化煤矿生产的主要生产设备,几乎从工作面到装车站都需要其完成煤炭的输送任务[1-2]。煤矿工况环境恶劣、运输线路长、运输量大且不均衡等原因对输送机使用的影响较大,极易发生输送带跑偏、撕裂、堆煤以及电机、变频器等设备出现故障[3-5]。目前简单的微机监测系统存在维护量大、稳定性差等不同程度的缺陷,难以适应现代化和自动化煤矿建设、煤矿大量开采的需求[6-7]。因此,本文以PLC为现场控制器,设计一套带式输送机运行监测系统,通过利用先进的网络技术、传感器技术、信息处理与分析技术等对输送机的运行过程进行实时监测与报警。该系统的投入使用对矿用带式输送机的稳定运行具有十分重要的实际意义。

1 带式输送机监测系统总体框架

1.1 常见故障

1.1.1 输送带故障

带式输送机的输送带由带芯和覆盖层等混合材料组成,既是牵引机构组成也是承载机构组成。输送带的组成结构和功能使其在高频工作使用过程中极易发生打滑、撕裂、断带、跑偏等故障,因此是输送机运行过程中重要的监控对象。

1.1.2 驱动装置故障

驱动装置是输送机动力组成的核心机构,主要由电动机、滚筒、联轴器、减速器、液压耦合器等组成[8]。其工作原理是先通过电动机对滚筒进行传动,并依靠滚筒与输送带之间的摩擦力带动输送带运行。煤矿在生产中常常会使输送机承担高负荷或在负荷变动大的工况环境运行,长时间恶劣的运行环境使得驱动装置之间极易发生故障,从而造成输送机的停机运行。对于电动机、滚筒、联轴器、减速器、液压耦合器等组成输送机驱动装置的故障监测,传统法是通过井下工作人员的观察、巡视以及触摸进行发现,具有一定的偶然性。基于此,本文采用安装相应传感器,如减速器处安装振动传感器进行振动测试来判别减速器是否故障。

1.2 监测系统方案

1.2.1 系统架构方案

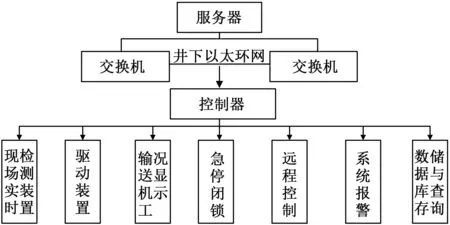

图1 监测系统整体架构图

为实现带式输送机监测系统的网络化、智能化、自动化管理体系,本系统监控系统主要由现场传感检测装置、远程控制模块、实时通信、服务器等4个主要部分组成。如图1所示的监测系统整体架构图,底层的传感器、驱动装置、闭锁装置等模块为上一层的控制器提供实时监测数据信息;位于第三层的控制器则将底层的数据收集并处理,同时将处理的数据结果上传至井下以太环网中;井下以太环网构成整个系统的第二层结构,主要完成井上与井下数据通信;最顶层为服务器,主要负责收集存储和处理整个矿井的数据信息。

1.2.2 故障监测方案

通过对带式输送机常见故障的分析可知,故障之间具有一定的关联性,加之带式输送机由众多的机构组成,因此本文采用对某一点的监测预防其他故障发生这一方案,如对输送机张力的监测可以对输送带打滑、跑偏以及断带故障进行实时监测,对打滑故障的监测又可以降低输送带着火故障的发生。根据带式输送机常见故障与安全问题的实际监测反馈和经验,将故障原因与特征进行分析总结,如表1所示,本系统将以此为依据对系统进行监测方案制定。

表1 故障类型、特征、监测参数对照表

1.3 监控系统功能

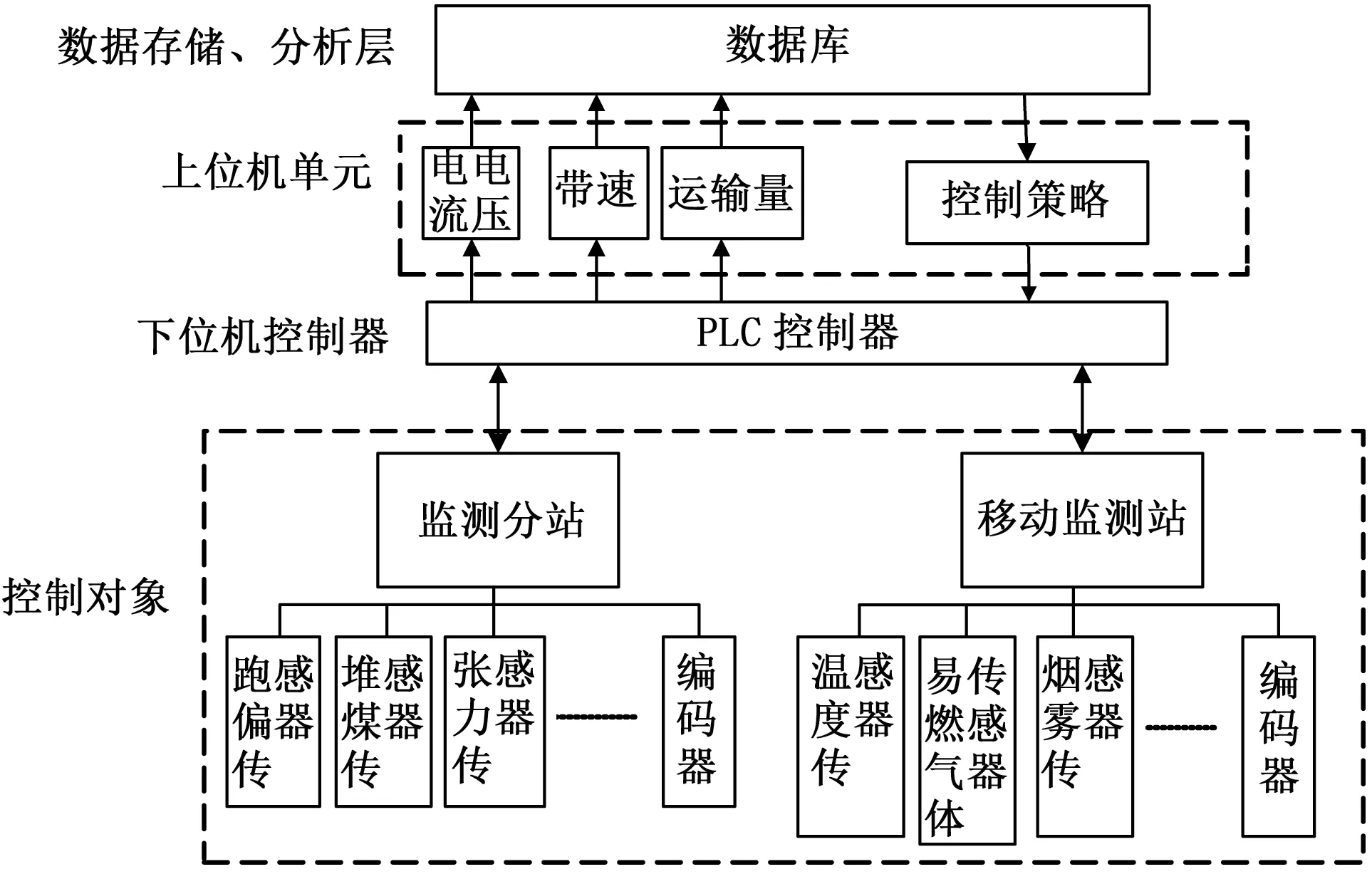

该系统设计的带式输送机监测系统主要是对其生产过程进行实时数据的采集、传输、处理、判定、存储与显示,并且能够对输送机进行远程监控。为更加全面地对带式输送机进行监测,本文采用分站监测和移动巡视监测两种方式,如图2所示。分站监测主要通过安置在输送机各个关键节点处的传感器进行信号采集监控,完成对打滑、断带、撕裂、跑偏等常见故障的监测;移动监测点主要完成对输送机沿线附近的托辊温度以及环境中的瓦斯等可燃气体浓度的监测。分站和移动监测站获取的信息通过转化为电信号进一步处理为数字信号,通过中央处理器进行进一步处理与传输,中央处理器将信息传输给主站对数据进行分析,从而实现故障实时监测、报警与存储等功能。

图2 式输送机运行监测系统功能框图

2 硬件系统

整个控制系统分为硬件系统和软件系统,如图3所示。硬件部分由PLC控制单元、各传感器检测单元、电机以及电机变频调速等组成。软件系统则由上位机控制系统和数据存储分析单元组成。由于煤矿井下工况环境复杂,对设备要求性能也更高,所以在设计硬件系统时优先考虑安全性、稳定性。整个硬件系统可分为PLC主控制器、电源模块、存储模块、I/O接口模块、显示模块、语音模块、通讯模块等。其中,语音模块用于工作人员的操作语音和报警功能;显示模块用于输送机实时状态监测画面以及系统设置信息的显示;PLC控制单元通过网络交换机分别与显示屏、检测单元和下层控制单元相连接,通过对各类传感检测单元数据的采集与初步分析,将数据上传至上位机监测中心,得出相应控制策略,并将其指令通过通信单元下发给PLC,由PLC完成对现场各类开关、变频器、保护装置等设备控制,从而完成整个运输机实时监测过程,采用西门子公司的S7-200作为控制器;变频器是输送带运输动力系统的重要组成,为保证系统的长期可靠运行,选用具有矢量控制技术的QJR系列矿用隔爆兼本安型变频调速装置。

图3 硬件系统整体结构图

3 软件设计

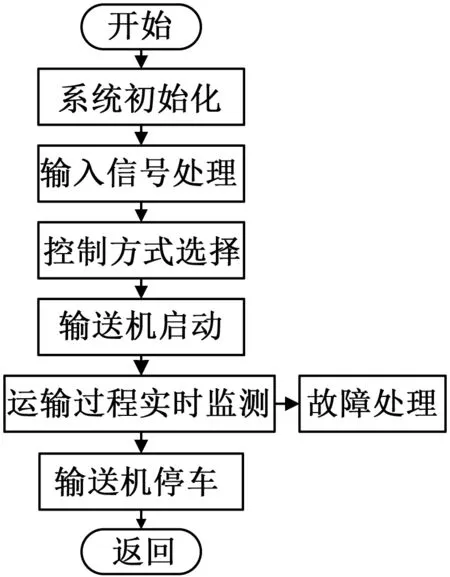

该系统的软件编译是通过STEP7应用软件编译,STEP7编译的PLC控制程序是由主程序和各类子程序组成,通过模块化编写,可以将所需的控制任务划分为若干模块,程序能够自上而下进行运行,故该系统具有很强的移植性,方便后期的调试和修改。图4所示为系统的主程序,在初始化运行后分别调用输入信号处理子程序、控制方式选择子程序、过程监测子程序、故障处理子程序等子程序的运行。

图4 软件系统主程序流程图

4 结束语

本文对带式输送机监测系统进行总体设计,其中包含对输送机常见易故障部件进行分析,并对系统的故障类型、特征、监测参数进行监测方案、系统架构方案制定,以及系统所需完成功能分析设计。基于此,本文设计完成了一套井下带式输送机运行监测系统,通过多层运行模式,现场以PLC控制器为核心对输送机实时运输状态进行监测。该系统的设计对输送机的安全运行发挥了重要作用,极大满足了煤矿安全生产的需求。