城轨列车轮缘固态润滑系统设计与应用*

2020-05-30彭育强吕孟海

彭育强,吕孟海

(1.广东交通职业技术学院轨道交通学院,广州 510650;2.广州市威来材料科技有限公司,广州 510812)

0 引言

在现代轨道交通运输领域中,轮轨摩擦与润滑关系到行车安全、牵引能量消耗、轮轨材料磨损及维修成本等诸多问题,因此受到各轨道交通相关企业部门的高度重视。为了更好地适应轨道交通高速、重载、安全运输的需要,轮轨润滑方式在各相关行业研究人员的共同努力下不断更新发展。20世纪60年代就已经出现在轨道线路上进行曲线涂油的措施,由巡道人员手工在曲线外股钢轨上涂上润滑油。尽管涂油质量不甚理想,但对延长钢轨和轮对使用寿命还是起到了相当大的作用[1]。中国的轮轨润滑模式主要使用的方法是国内铁道科学研究院金属及化学研究所研制的HB型、HLP型系列轮缘润滑装置[2]。然而,无论是HB型还是HLP型轮缘润滑装置均为油液式润滑,通过在轮缘根部喷油形成油膜来降低轮轨之间的磨耗。这种方法在轮缘根部承受高负荷及高温时,液体油膜会遭到破坏,从而丧失润滑能力。此外,在实际运用中,经常出现喷油嘴堵塞、喷油控制盒故障等问题,造成轮缘喷油器不喷油,或者将油脂喷到轮对踏面上,使轮轨黏着系数下降,存在导致机车轮对空转以及走行部和线路污染等问题[3-4]。

1 固态润滑块材料及装置

针对现有轮缘油液润滑存在的问题,为了实现在轮缘润滑时达到润滑膜稳定、干燥阻燃、清洁高效等要求,采用一种由高分子材料做基材和超细粒径的固态润滑材料复合而成的材料配方。配方材料主要由硫化钨、六方氮化硼、氟化钙、二硫化钼等高温润滑材料组成。确定该特殊配方后,采用固体体系优化工艺控制,有效保证了润滑体磨耗层在轮轨上的黏附力、润滑品质等要求。高分子聚合物的特性使得润滑膜较为稳定,避免了液态润滑剂的非预想迁移,如迁移到轨道上部等。当润滑点位置控制精确时,即对高磨耗部位进行重点润滑,可达到环保、干燥、干净、清洁的效果,并具有阻燃、安全性、简便易维护、无需电力和压缩空气等一系列优点。

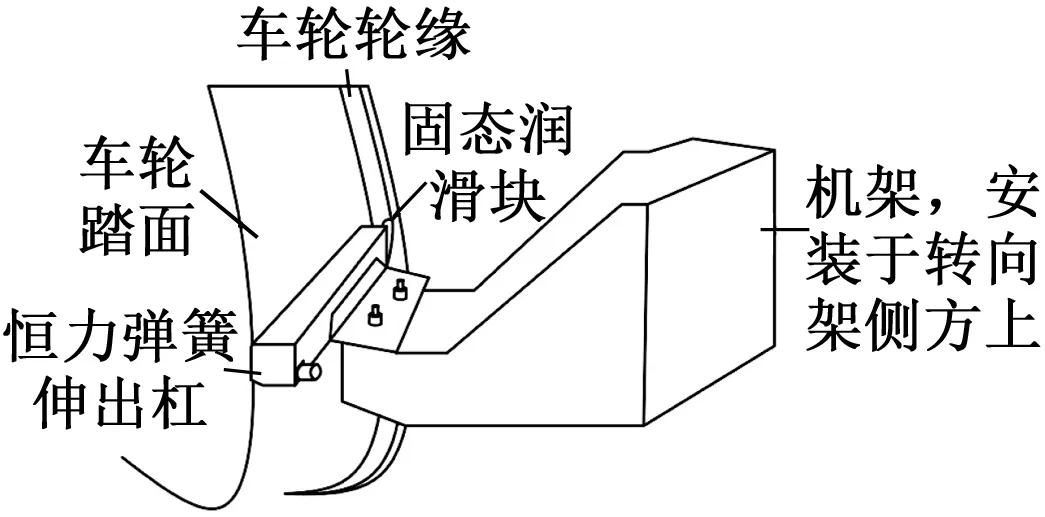

在轮缘固态润滑块机构设计方面,基于轮轨直线运行时摩擦因数小、曲线弯道摩擦因数大的运行特点[5],设计采用磁力控制恒力弹簧机构作为固态润

滑块推进机构,如图1所示。结合转向架的结构特点将推进机构安装于转向架侧梁处,由润滑块控制器对其进行推进控制。待列车运行至曲线位置时,推进机构将固态润滑块推至轮轨踏面处,从而起到润滑效果。

图1 列车轮缘固态润滑机构结构图

2 固态润滑块控制器

润滑块推进控制器基于轮轨直线运行时摩擦因数小、曲线弯道摩擦因数大的运行特点,为保证润滑块取得最好的轮缘润滑效果,采用基于曲线信息的曲率匹配算法确定轨道线路曲线信息及列车实际位置,实现轨道列车运行至曲线位置时进行固态润滑块的推进控制,从而起到对轮轨磨损严重位置进行重点润滑的作用。

列车运行过程中需测量列车的转向角度、运行速度等信息与列车线路数据库中的曲率信息进行对比,通过该方式可以确定列车在线路中的实际绝对位置。在此使用加速度计、陀螺仪传感器得到列车位置信息,并对该两个传感器信息进行数据融合,得到更为精确的列车定位信息[6]。

2.1 控制系统平台总体方案

润滑控制系统平台采用STM32作为核心控制器,控制系统平台如图2所示。结合加速度计、陀螺仪传感器得到列车的地理位置信息、运行状态等,包括列车的速度、位置、加速度等相关信息,并结合多种传感器,采用融合算法将得到的多种传感器信息数据进行融合,获得更加精确的位置信息。核心控制器将多个传感器融合后的位置信息结合车载主机的控制命令控制润滑机构的动作,从而实现列车在线路弯道处实现对轮缘的润滑控制。

图2 系统平台结构图

系统方案中,列车信息采集的传感器主要设计使用有加速度计、陀螺仪传感器、速度传感器3种,除此之外还结合RFID技术采集列车线路应答器信息,从而获得列车在线路中的绝对位置信息。

2.2 控制系统硬件方案

根据控制系统总体设计方案可知,核心控制器需要跟多个传感器、车载主机、传输模块以及电源管理模块等进行连接,需要进行信息采集处理、传感器数据融合处理、无线信息传输处理、润滑模块控制处理等。因此,需要选用功能性价比较高的芯片作为该系统的核心控制器。选用ST公司生产的STM32F103RBT6芯片作为处理器,其具有IO接口、CAN通信接口、2个ADC转换器和SPI串行接口、3个USART串口等功能[7]。

图3 系统控制方案结构图

本文将STM32F103RBT6芯片通过ⅡC串行接口与加速度、陀螺仪传感器连接,使用I/O口实现对固态润滑块机构的控制,采用USART串口实现与车载主机和无线通信模块的通信,具体结构如图3所示。

2.3 曲线段定位算法与系统软件应用

针对轨道线路中存在的每一条线路对应的曲线是唯一的、不变的特点,测量出线路中位置点对应的曲率信息,将每一条线路的曲率信息数据存储为对应的线路曲率信息数据库。在此,使用系统中设计采用的速度传感器、加速度计、陀螺仪等测出列车行驶过程中采集形成的列车的转向角、运行速度等信息,通过对传感器数据进行计算处理与数据库存储的线路曲率信息进行匹配对比,从而得到列车运行过程所在线路中的实际位置,结合STM32控制系统实现对固态润滑模块在曲线中的推进控制[8]。

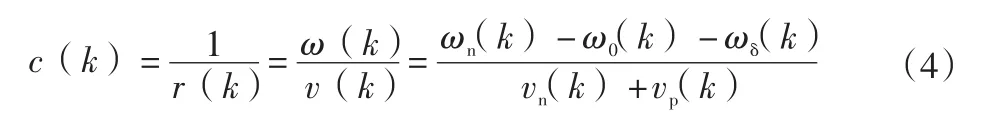

假设k时刻列车的角速度为ωn(k),陀螺仪测得列车实际角速度为ω(k),列车震动引起的角度测量误差为ω0(k),温度漂移、零点漂移、安装位置等引起的误差为ωδ(k),则:

假设在k时刻列车速度传感器检测得到的速度为vn(k),轮径引起的测量误差为vd(k),噪声干扰误差为v0(k),空转滑行误差为vp(k),曲线半径为r(k),则:

轨道线路的曲线曲率为:

综上,利用传感器定位信息确定列车实际物理位置,并结合轨道线路曲线曲率进行匹配,从而判定列车在轨道线路中的实际位置,利用该位置信息即可实现对固态润滑控制机构的实时控制。

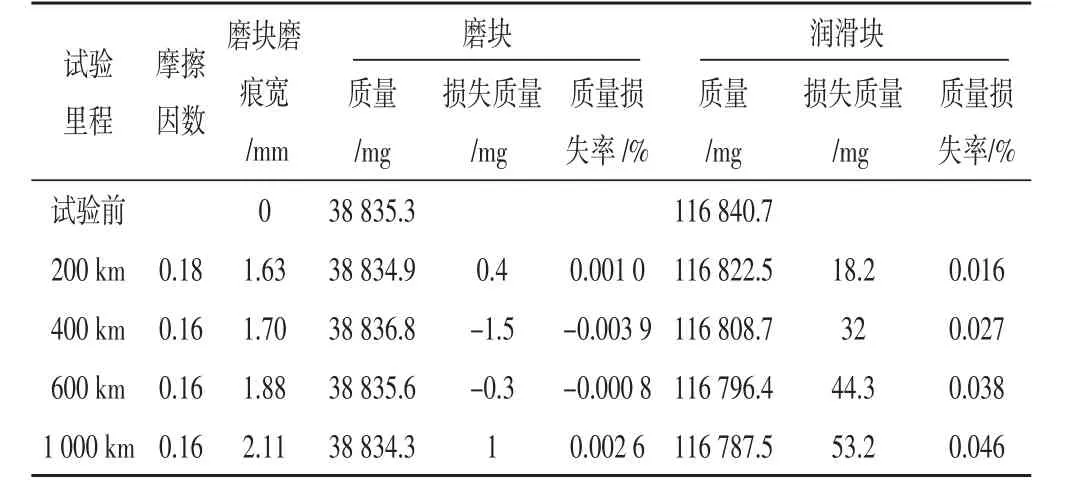

3 润滑性能测试

通过对固态润滑材料配方的研究,生产出试验样品采用设计的固态润滑控制机构对润滑块进行控制试验。在珠三角某地铁公司3号线正线上选取3种系列样品进行环块式磨损试验,测试程序参照GB/T 2411-2008塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)规定的程序进行[9],设备为TH210邵氏硬度计,结果如表1所示。

表1 固体润滑块邵氏硬度试验结果

3.1 试验步骤

(1)试验前,磨块及润滑块经状态调节后称量其质量、测试硬度;

(2)用乙醇、丙酮等不与塑料起作用的溶剂清除磨块和圆环上的油污,清理后保持磨块和圆环表面清洁;

(3)试验时,列车未行驶至曲线位置时,磨轮处于空转状态,待列车进入曲线位置时,润滑控制器施加力使固体润滑块与其接触,固态润滑机构恒力弹簧保持在500 N的负荷让磨轮与模块对磨,在试验过程中,固体润滑块受润滑控制器曲线位置的检测与磨轮进行接触与分离控制,控制过程使磨轮与磨块界面始终保持一层固体润滑膜;

(4)每件样品进行一运营里程200 km后停机卸负荷,取下磨块和圆环,磨块经乙醇超声清洗吹干后,用分析天平称重并用JC10读数显微镜测量磨痕宽度,同时称量固体润滑块质量[10];

(5)总对试验里程1 000 km,并按以下频率在试验过程中测量及记录摩擦力矩、磨块磨痕宽度、固体润滑块失重的数据,摩擦力矩100 r/次,磨块磨痕宽度100 km/次,固体润滑块失重100 km/次。

3.2 试验结果分析

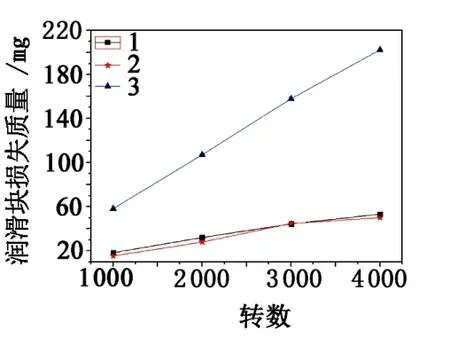

3种样品固体润滑块的邵氏硬度相差不大,随着试验里程的增加,磨损时间延长,摩擦因数、磨块磨痕宽度及损失质量、润滑块的损失质量发生了不同程度的变化。摩擦因数在整个过程中均有波动,但可以看出,3#润滑块波动稍小,说明该样块整体比较均匀,如图4所示;从其整体走势可以看出,2#最小、3#次之、1#最大,计算其平均值分别为0.13、0.17、0.18,由其磨块磨痕宽度可知,耐磨性2#最好、1#次之,3#最差,如图5所示;磨块损失质量较小,小于10 mg,且出现小于0的情况,这主要是由于在磨损过程中润滑块有转移,如图6所示;1#和2#的润滑块损失质量较小,小于60 mg,如图7所示,而3#的损失质量超过了200 mg,这与其邵氏硬度的变化规律类似。固体润滑块磨损后表面状态如图8所示,磨块磨损前后表面状态如图9所示。

图4 随转数增加摩擦因数变化曲线

图5 随转数增加磨块磨痕宽度变化曲线

图6 随转数增加磨块损失质量变化曲线

图7 随转数增加润滑块损失质量变化曲线

图8 固体润滑块磨损后表面状态

图9 磨块磨损前后表面状态

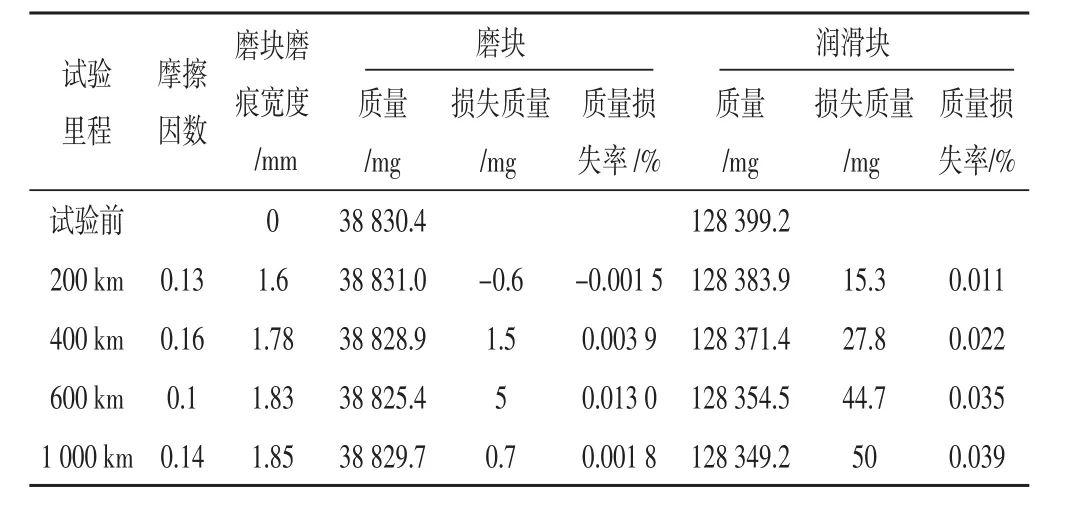

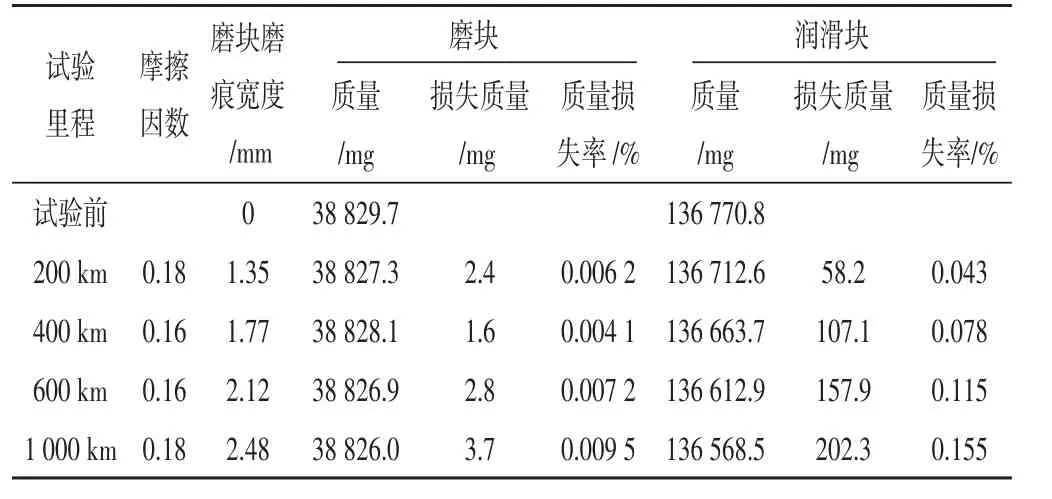

从表2~4可以看出,1#、2#润滑块摩擦后的磨块质量损失率只有0.002 6%、0.001 8%(为1 000 km的质量损失率,以下均同),润滑块质量损失率只有0.046%、0.039%,相比3#润滑块摩擦后的磨块质量损失率0.009 5%,润滑块质量损失率0.155%较小。综合以上检测结果,2#固体润滑块样品的耐磨性较好且用量少。

表2 1#固体润滑块润滑环-块式磨损试验结果

表3 3#固体润滑块润滑环-块式磨损试验结果

表4 2#固体润滑块润滑环-块式磨损试验结果

4 结束语

本文提出一种轮缘固态润滑方案。通过运行验证,该系统承载能力强、耐高温、涂覆效果良好,解决了轨道交通轮轨材料磨损及维修成本问题;消除了传统油脂因产生油楔作用而加速轮轨疲劳裂纹扩展的缺陷。采用固态润滑模块减轻了轨道线路中润滑油液污染问题,控制系统稳定、准确,实现了一种理想的地面钢轨润滑材料及控制系统。