矿井综采工作面智能综采控制系统研究

2020-05-30王玮

王 玮

(同煤集团四老沟矿,山西大同 037001)

0 引言

目前,大部分煤矿在生产中所采用的综采作业模式均为人工控制采煤机,受到作业人员工作能力及井下条件的制约,当采煤机处于工作状态时极易出现过采等问题,对综采作业完成严重的影响,为煤炭企业的经济带来了较大的损失。本文提出了一种智能综采控制系统,该系统是以人工记忆截割为工作原理,再与远程自动化控制相互结合,促使采煤作业实现智能化控制,不仅可以减少作业人员的数量,而且可以使综采作业具备较高的效率[1]。

1 控制系统原理及构造

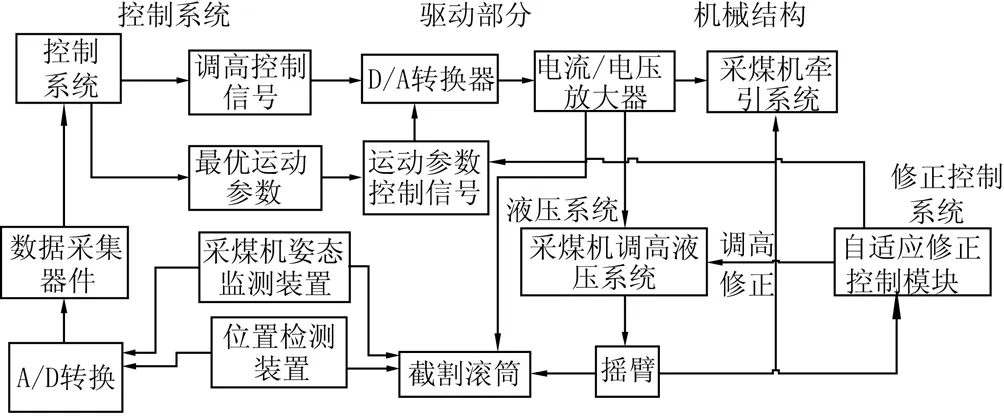

通过对采煤机运行过程中各个单元之间存在的关系进行详细分析,再与矿井的实际状况及综采作业的控制要求相结合,本文采用了如图1所示的智能综采控制系统。由图可知,该系统的构成部分主要分为机械、驱动、修正和控制。在应用该系统的过程中,首先需要请专业人员来分析矿井下煤层的分布及地质条件,以矿井的实际状况为基础来制定一套行之有效的截割路线图,促使综采的效率得以提升、截割实现自动化,在确定有效的方案之后,可以通过工作人员来人为控制截割机,并开展人为控制条件下的截割作业,此时这个系统可以将人工控制状态下的截割路径及其所处部位进行详细的记录,有助于后期截割作业的控制。在将相关信息进行录入之后,基于事先制定的修正方案来修正采煤机的路径信息,同时利用采煤机的进给速度和截割滚筒来完成综采作业的智能化控制[2]。

图1 采煤机智能综采控制系统结构示意图

就该系统而言,不仅要依靠记忆来进行截割作业,而且主要利用采煤机开展截割作业的转速和进给的速度来进行监控。对于以记忆为依据的截割路径,在其开展作业的过程中,对进给与截割的速度加以优化,以增强各个工况下采煤机的截割效率,满足相应的经济要求,加强该系统在矿井中各种环境下的适应能力[3]。

2 控制系统记忆策略

传统记忆截割的控制方案主要通过对人为控制条件下截割滚筒所采用的截割路径进行记录来完成截割工作,但因为矿井下方的环境较为复杂,采煤机作用于截割设备上的阻力会产生较大的变化。

在应用传统记忆截割的方案时,其存在较多的问题,如综采效率、灵活度较差等。本文基于该方案提出了一种与煤层截割阻力预判体系相结合的智能记忆截割方案,通过对煤层的地质条件进行检查,对每个路径上煤炭的硬度进行评估,再与矿井中所采用的定位技术相结合,以有效控制各个阶段下采煤机的进给速度和截割转速,并以此为基础与记忆截割原理相结合,以完成综采作业的控制[4]。

3 智能控制过程

3.1 液压支架顺序控制

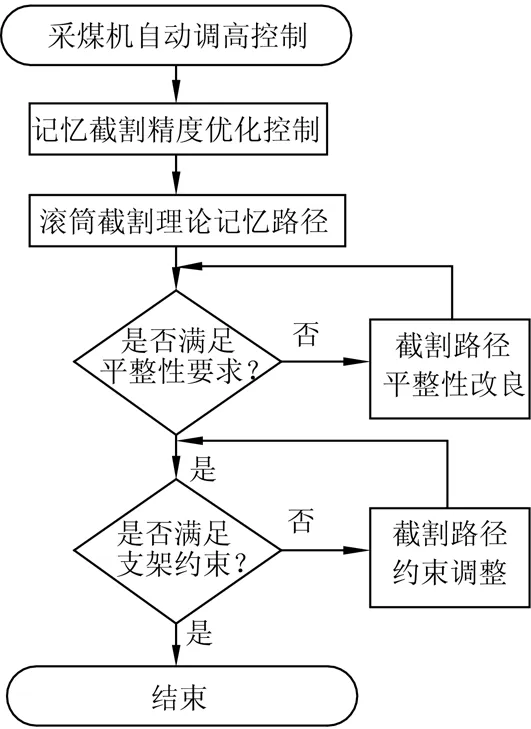

对液压支架的顺序控制的过程如图2所示。根据采煤机所处的部位、运行的速度及方向、工作面的生产技术要求来有效判断活动液压支架的序号,同时对采煤机前部及后部液压支架所进行的作业加以指导,以实现液压支架在采煤机行走方向上的姿态控制。将采煤机前部第m架液压支架的护帮进行收起,避免截割滚筒与支架之间形成干涉;根据相应的次序来完成采煤机后部第n架液压支架降柱、移架等一系列相关操作。对综采工作面的液压支架顺序所开展的控制工作与采煤机运行的速度及方向、技术要求等存在一定的关系,是对支架序号进行智能判断的前提[5]。

图2 工作面液压支架控制顺序图

对采煤机前部及后部的液压支架进行判断,确定其分别为m和n。在将采煤机前部的液压支架进行明确之后,对支架收护帮进行控制,若护帮收到位,则第m个液压支架的工作完成,若工作不到位,则需要继续进行收护帮。在采煤机后部明确第n个液压支架之后,根据液压支架的第1个顺序来实施操作,结束之后开始推溜[6]。

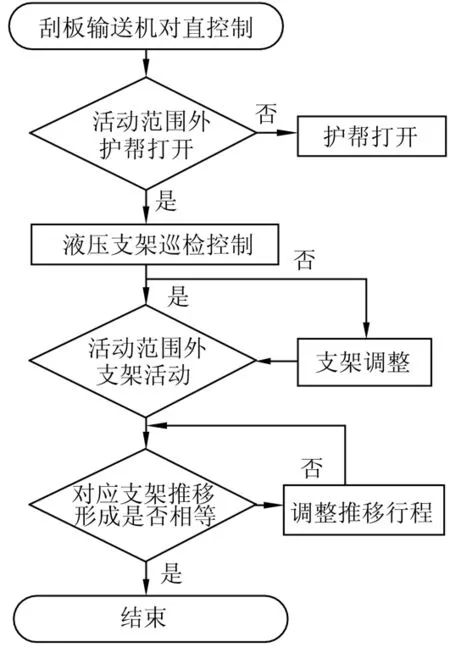

3.2 采煤机自动调高控制

采煤机自动调高控制过程如图3所示。基于采煤机所处的部位、运行的速度及方向来优化采煤机记忆截割的精准度,以实现生产需求,再与滚筒截割理论中所具有的记忆路径及现存状况相结合,对截割路径进行判断,明确其是否具备较强的平整性,同时对其进行优化。系统通过检测发现目前所有的工况无法满足平整性的要求,应当对截割路径进行改善优化,以实现采煤机自动调高控制的要求。系统还应当对目前的工况进行检测,判断其是否与支架的限制要求相符合,若不相符,就需要适当调节截割路径,以实现采煤机对液压支架提出的限制要求。

图3 采煤机自动调高控制系统图

3.3 刮板输送机对直控制

采煤机自动调高控制流程如图4所示,首先,为将活动区域中的液压支架护帮进行打开,避免破碎煤帮出现掉落,这种对直控制工作是基于液压支架相对齐的背景下所实现的,根据现阶段采煤机所处的位置及速度来调节活动区域内的液压支架,通过对采煤机后部液压支架的电液控制阀进行控制,使其维持对齐状态。在对齐之后,液压支架根据相应的行程要求来实现推溜动作,完成刮板输送机的推移,对刮板输送机进行自动化的对直控制。在该控制过程中,液压支架发挥着极其重要的作用。液压支架需要对该过程进行巡检控制,并根据相应的结果来调节液压支架的状态及所处部位,同时应当有效控制各个液压支架的推溜行程,使其偏差值维持在可控制的范围之内[7]。

图4 刮板输送机对直控制图

4 控制系统仿真分析

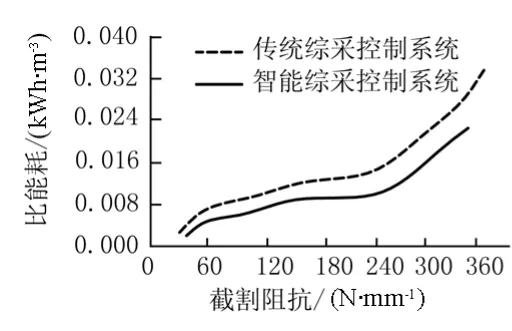

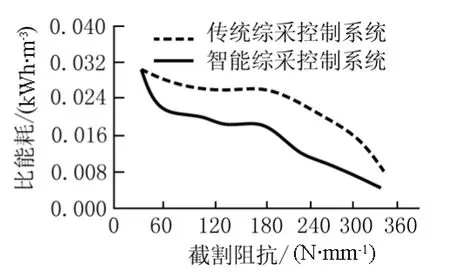

为了对该控制系统的应用效果进行有效的分析,本研究构建了有效的仿真分析模型,用于分析各个控制系统下采煤机的控制效果,其结果如图5所示。通过对仿真结果进行详细的分析得出,基于传统控制方案的背景下,随着截割阻抗力不断增加,采煤机工作中所形成的比能耗也会不断提高,其最大值为0.036 kW·h/m3。在对智能综采控制方案进行优化改善并加以运用之后,采煤机运行过程中产生的比能耗会随着截割阻抗的提升而提升,但其最大值为0.022 kW·h/m3,与改良之前相比,大约减少了38.9%,在进行截割的过程中,所产生的比能耗要明显低于未改良的,说明该控制系统具有较高的有效性。

图5 不同控制方案采煤机耗能变化曲线图

图6 各种控制方案下采煤机所产生的载荷波动

图6所表示的是处于不同控制系统下采煤机所具有的载荷波动系数。由图可知,采煤机在采用传统控制与智能控制2种方案的时候,其所产生的载荷波动系数均会随着阻抗力的增加而不断减少,但是两者相比,采用智能控制方案的载荷波动系数要远远低于传统控制方案,并且该系数的变化幅度较小,可以使采煤机处于载荷突变条件下的稳定性得以提升[8]。

5 结束语

目前,综采工作面中的控制系统大多是人为控制,但这种方式存在较多的缺陷,如效率较低、稳定性较差等。为了改善这些问题,本研究提出了一种智能综采控制系统,并对该系统的原理及结构进行了详细分析,同时对处于各个控制方案下的应用效果进行了模拟研究,得出如下结果。

(1)在这个智能控制系统中,它不仅需要借助于记忆来进行截割作业,而且主要利用采煤机开展截割作业的转速和进给的速度来进行监控。对于以记忆为依据的截割路径,在开展作业的过程中,对进给与截割的速度进行优化,极大提高了各种工况下采煤机的截割效率,并且确保了截割作业的经济性。

(2)在智能综采控制方案的应用过程中,比能耗的最大值与优化之前相比大大降低。在进行截割作业的过程中,其比能耗要明显小于优化之前,表明智能综采控制系统具有较强的有效性。