曲线异型变截面钢箱梁制造及架设施工技术

2020-05-30赵钰

赵 钰

(中铁二十局集团有限公司 陕西西安 710016)

1 工程概况

襄阳东津站枢纽综合配套工程北侧匝道桥由西侧匝道部分、中间平台部分及东侧匝道部分组成,两个匝道桥均为(28+32+28)m异型变截面钢箱梁,两联匝道也均位于缓和曲线与圆曲线的衔接段上,圆曲线半径45 m,匝道桥宽为9~11 m。每个匝道钢箱梁设计重量为603.3 t,钢梁材质Q345qD,匝道钢箱梁断面为4箱室结构,箱梁顶、底板平行,顶宽9~11 m,底宽4.48~6.48 m,顶底板之间采用半径为2.4 m的圆弧悬臂板连接,钢箱梁梁高1.7 m,顶板板面厚度16 mm,底板板面厚度20 mm,腹板板面厚度16 mm,圆弧悬臂板厚度14 mm。顶、底板设置U肋及 I肋,U肋截面280 mm×300 mm,厚度8 mm,I肋截面尺寸12 mm×150 mm,挑臂处U肋间距300 mm,中间箱室处U肋间距300~570 mm,U肋之间设置I肋。异型横断面结构形式见图1。

图1 异型钢箱梁横断面结构

2 施工方案及关键技术

由于两联匝道位于缓和曲线与圆曲线的衔接段上,圆曲线半径45 m,且钢箱梁断面结构复杂,顶板较宽、底板较窄,梁顶面有2%横坡,西匝道钢箱梁5.1%纵坡,东匝道钢箱梁5.8%纵坡,翼缘下部采用14 mm厚双曲线型悬臂板封闭装饰,按照常规方法加工难度大,施工质量不易控制。

总体加工方案:采用工厂分段加工运输到现场逐段拼装。根据梁体结构结合汽车运输限制,将梁体进行节段划分。钢箱梁纵桥向分9个节段,每个节段横桥向分4个块。工厂内,按照整体制作胎模,顶板在下底板在上反向加工,悬臂板卷圆后采用马板强行挤压焊接于翼缘下部。具体方案:钢梁为全焊钢结构,焊缝密集,施工过程中所发生的变形和残余应力较大,为控制钢梁的焊接质量,加快施工进度,制造采用“板单元→板块单元→块体单元→预拼装→涂装→桥位组拼→桥位焊接→涂装”方式进行施工生产,即车间生产加工各单体块,并组焊成块体单元。现场采用吊车分块按一定顺序进行块体吊装,横向分块、纵向分段焊接成整体,形成钢箱梁梁体结构。钢箱梁在厂内进行整体胎膜反向加工见图2。

图2 整体胎模反向加工

2.1 钢箱梁厂内加工

2.1.1 工艺试验

原材料进场后,首先进行原材抽样检测。然后进行工艺试验,根据工艺试验确定加工制造工艺。

2.1.2 钢箱梁焊接工艺

2.1.2.1 焊接方法

钢箱梁主要材料为Q345qD,主要采用手工焊、埋弧自动焊和二氧化碳气体保护焊。

(1)手工焊。主要用于工地焊接的腹板的对接缝,与顶板、底板之间的角焊缝,T形肋、水平肋,纵肋之间的角焊缝。

(2)埋弧自动焊。主要用于厂内焊接的顶板、底板及其他拼板的对接焊。

(3)二氧化碳气体保护焊。用于各类角焊缝的焊接。

2.1.2.2 焊接工艺及顺序

(1)手工焊。焊条采用 E5015,直径为 φ3.2、φ5,电极采用直流反接。先用φ3.2焊条打底,电流为110~150 A,电压20~22 V,再用φ5焊条盖面,电流为170~230 A,电压20~22 V。

(2)埋弧自动焊。焊丝采用 H08MnA,直径φ4 mm,焊剂采用SJ101,电极采用直流反接。先用手工焊进行封底,用埋弧自动焊焊正面焊缝,电流630~650 A,电压36~38 V,速度约25 m/h,反面清根,用埋弧自动焊焊反面焊缝,速度约45 m/h。

(3)二氧化碳气体保护焊。焊丝采用ER50-6,直径φ1.2 mm,电极采用直流反接。采用φ1.2 mm焊丝焊第一、二层正面焊缝,电流230~280 A,电压25~30 V,气体流量10~15 L/min,焊接速度20~30 m/h。用碳弧气刨反面焊缝,焊第一、第二层反面焊缝。

2.1.3 焊接质量控制措施

(1)焊工必须持有资格证,现场安全教育和培训合格后进行工作。

(2)钢箱梁焊接施工前,必须进行试焊确定焊接工艺,经检验合格后方可正常施焊。

(3)严格执行焊接工艺,焊接工艺评定应符合规范要求。

(4)焊接应在室内进行,环境湿度应小于80%。

2.1.4 对接环缝装配质量控制

首先,保证焊缝两侧的高差水平,再临时定位固定;二是校对错边量,再锁定临固;三是清洗打磨后,打底焊填充,再用自动焊焊接。

2.2 钢箱梁加工焊缝检测

钢箱梁加工焊缝需全面探伤检测,质量符合《公路桥涵施工技术规范》(JTJ 041-2000)[1]。

2.2.1 检测方法

选用专业的检测单位对钢结构焊缝质量进行射线及超声波探伤检查和磁粉检测。

2.2.2 检测标准

焊缝超声波标准为《焊缝无损检测 超声检测技术、检测等级和评定》(GB/T 11345-2013)[2]。射线检验标准为《钢熔化焊对接接头射线照相和质量分级》(GB 3323-2005)[3]。磁粉的检验标准为《无损检测焊缝磁粉检测》(JB/T 6061-2007)[4]。

2.3 钢箱梁架设施工

2.3.1 现场准备

(1)根据钢箱梁节段重量及现场吊装施工条件,选择150 t汽车吊进行现场吊装作业,配选符合质量要求的钢丝绳、吊环等吊具。

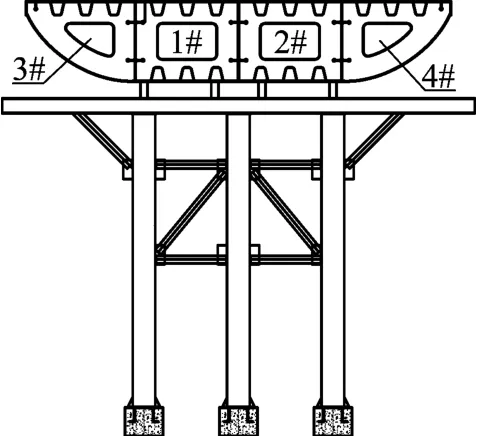

(2)根据梁体分段,进行钢管柱支撑的设计验算,钢管柱采用“井”字形结构,根据设计检算,现场制作条形基础,并安装钢管柱及分配梁、调整垫块。复测钢管柱的标高及位置是否准确。

(3)根据吊装方案,硬化吊车作业场地,供吊车车站位及梁段运输进场需求。

2.3.2 节段吊装顺序

以3#段为例,每节段横桥向吊装顺序:吊装外侧节段(3-1#)→吊装内侧节段(3-2#)→吊装两侧悬臂块(3-3#/3-4#),吊装顺序见图3。

图3 横桥向吊装顺序

纵桥向节段安装顺序:按1#段→2#段→3#段~9#段,逐段顺序吊装完成。每相连两个节段(块)完成后,必须采用钢板焊接进行临时锁定,防止安装过程中钢梁横向移位。最后经检测全部合格后,再拆除临时支架,落梁成桥。

2.3.3 钢梁现场焊接

2.3.3.1 焊接前检查

钢箱梁节段吊装完毕后,复测梁体标高及线形,达到要求后,进行现场焊接作业。焊接前仔细核对坡口尺寸,清除锈浊和油污。

2.3.3.2 焊接顺序

现场焊接时,根据吊装顺序安排详细的焊接顺序,主要按以下顺序进行焊接:第一步,顶板与底板纵缝焊接;第二步,腹板及隔板角焊缝焊接;第三步,横向环缝焊接。环缝焊接时,同样首先焊接顶板与底板焊缝,按照由中间向两侧的顺序进行,再焊接两侧腹板位置焊缝,按照由下向上的原则进行;第四步,纵肋嵌补段的焊接。

2.3.3.3 焊接方法

根据焊接位置和现场施工条件进行方法选择。

(1)优先采用埋弧自动焊。

(2)焊接顺序。先长后短,先大后小。

(3)桥段连接焊缝。先焊顶、底板,后焊腹板,最后焊U肋和嵌补段的焊缝[5]。

2.3.3.4 焊接要求

(1)应严格执行焊接工艺,评定应符合《铁路钢桥制造规范》(TB 10212-2009)[6]。

(2)梁段间环缝是主要传力焊缝,要求做到100%的熔透和无损检测。

(3)在钢箱内采用二氧化碳气体保护焊时,操作人员要佩戴防护面罩,通风和安全防护,以免产生的一氧化碳影响人身安全。

(4)焊接环境出现下列情况时,要采取防护措施,否则禁止施焊:①气焊风速大于2 m/s,其他焊大于8 m/s;②相对湿度大于90%;③雨雪;④温度低于-20℃等[7]。

(5)焊接后除去焊道上的飞溅、焊瘤、咬裂纹等缺陷。

2.3.4 现场焊缝检测

在焊接结束24 h后,进行无损探伤检验的打磨工作,再由现场人员对焊缝做100%超声波探伤自检,自检合格后向由监理和第三方专业检测单位提出检验,合格后出具的无损探伤检验报告。

2.3.5 焊接安全保护措施

在确保桥下车辆和行人通行的作业区段施工,在钢梁施工的桥下支架不低于5 m高度位置在上方搭设成一个钢管防护平台,确保焊花溅不到下方行人和车辆,在箱梁内部焊接时(底板、隔板以及纵肋嵌补段焊接),因焊丝燃烧产生有毒气体,在箱内操作前确保箱内照明和排风良好。

2.4 拆除临时支架

钢箱梁一联所有节段吊装并焊接完成,焊接经检测全部合格后方可进行临时支架的拆除。

2.4.1 卸载方法

根据规范要求,结构拼装完成后,由于自重原因,临时支撑位置钢箱梁结构将会产生3~4 mm下挠,因此在进行卸载施工时,可通过火焰切割的下部支架调节管的方法进行钢箱梁卸载[8]。

2.4.2 卸载注意事项

(1)制定安全技术应急方案。为了确保支撑体系结构和操作人员的安全,在确定钢梁施工方案时制定安全技术应急方案,必须考虑卸载支撑方案。

(2)结构预验收,达到规范要求。

(3)布置观测点。卸载中、完后与验算数据进行比对,以便控制卸载应力与变形[9]。

(4)试卸载。必须先进行试卸载,掌握卸载工序和操作流程,再次确定结构与支撑系统是否具备卸载的全部条件[10]。

2.5 钢箱梁涂装

钢箱梁架设完成后,现场按设计要求进行涂装修补和面漆涂装。

3 施工质量控制关键点

3.1 胎模放样

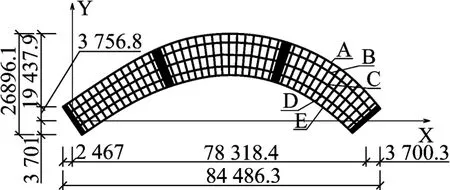

按照钢箱梁曲线造型及纵坡、横坡要求,采用计算机三维建模,以钢箱梁顶板为底面,以梁端为基点,旋转放平后,获取梁顶面在各横隔板位置的坐标。以此坐标作为胎模的放样坐标,完成整体胎模的制作。以西匝道为例,各点坐标放样见图4。

图4 钢箱梁胎膜坐标放样

3.2 悬臂板加工焊接

由于悬臂板为双曲线造型,首先采用计算机三维建模[11],然后按照2 m/节划分后展开,已展开料造型,编写程序采用等离子数控切割机下料,再进行卷圆处理。采用马板强行挤压焊接于翼缘下部,焊接完成后割除马板,角磨机磨平马板焊疤。悬臂板加工过程见图5。

3.3 焊接变形的控制

图5 悬臂板加工

钢箱梁焊接属于大构件钢结构焊接,焊接变形控制是保证钢梁架设质量的关键,采取了以下措施进行焊接变形控制,保证施工质量。

(1)对称截面的,采用对称的顺序焊接。

(2)双面非对称坡口焊接,宜先焊深坡口侧、后焊浅坡口侧的顺序。

(3)长焊缝采用分段退焊法。

(4)拼接板焊缝宜预置反变形,加强其钢性拘束。

(5)组装前要将变形部件矫正后,方可进行总装焊接[12]。

3.4 钢箱梁线形控制

曲线异型变截面钢箱梁平面曲线小,上、下底面为空间曲面,线形复杂,并对温度环境非常敏感,因此,对钢箱梁的线形控制显得非常重要,针对性采取了以下措施:

(1)选择科学合理的焊接顺序,防止因焊接顺序不当造成弯扭变形[13]。

(2)采用冷矫正和火焰矫结合的办法矫正各种焊接变形。

(3)钢箱梁在块单元加工制作时应考虑设计预留预拱度[14]。

(4)钢箱梁拼装时用临时定位加固件能较好地保证拼装精度。

(5)加强测量控制。事前、过程中、架完后再复核、矫正、调整,从而确保整体桥梁的线形准确。

4 结束语

曲线异型变截面钢箱梁制造及架设较常规方法施工难度大,采用工厂内固定胎膜加工及预拼装工艺,提高了工厂加工精度,简化了桥位施工难度,而且很好地控制了钢箱梁的几何尺寸及整体外观线形,保证了钢箱梁的整体质量。施工中又从结构分块、焊接技术、桥位拼装架设、钢箱梁变形控制等方面控制,较好地掌握了变截面钢箱梁加工及架设施工技术工艺,取得了良好的经验。今后在实践中不断的研究探索和总结,针对性解决和预防钢箱梁质量通病和质量缺陷,从而确保钢箱梁施工质量和施工安全,为类似工程积累经验。