涪陵页岩气田油管腐蚀行为研究

2020-05-30刘华敏范举忠

刘华敏,蒋 秀,张 全,许 可,范举忠

(1.中国石化江汉油田分公司,湖北潜江 4331242.中国石化青岛安全工程研究院,山东青岛 266071)

0 前言

美国Pinedale页岩气田、Haynesville页岩气田和Barnett页岩气田均发生过井下管柱的腐蚀问题[1-3],其中Haynesville页岩气田主要采用新鲜水压裂,而Pinedale页岩气田采用处理后的产出水进行压裂。四川某页岩气田2017年发现多口井的N80油管发生腐蚀穿孔,穿孔位置分布在井口至井下1 200 m以内[4]。这些井下管柱的腐蚀问题均有一个共同特征,与细菌腐蚀有关。

涪陵页岩气田的气井采用水力压裂工艺,开发初期的页岩气井主要采用清水进行压裂,后期开发的气井采用掺污水压裂,污水为气井返排处理后的水,处理后的污水和清水按照1∶9的比例混合配置压裂液进行压裂。天然气主要成分为CH4,不含H2S,含0.1%~0.8%CO2,CO2分压为0.044~0.21 MPa。

为了解该页岩气田开发中清水压裂和掺污水压裂对油管腐蚀的影响,对一口典型的清水压裂井(A井)和一口典型的掺污水压裂井(B井)的压裂水样细菌分析、产出水分析、室内腐蚀模拟和现场腐蚀挂片等进行了研究,研究结果可为该页岩气田的腐蚀与防护提供理论依据。

1 实验方法

实验材料为N80油管钢,化学成分见表1。室内模拟实验在高温高压釜中进行,在气相和液相分别悬挂2个腐蚀挂片,模拟N80钢在气相和液相的腐蚀行为。实验溶液根据两口井的产出水组分及细菌含量等进行配置,实验温度和压力与两口井的井口,1 000 m和井底的温度、压力相同。A井和B井井口、1 000 m和井底的温度、压力参数如表2所示。根据试样与高温高压釜旋转轴的距离,控制旋转轴的转速,使试样的转速达到1 m/s。所有腐蚀实验试样均加工成50 mm×10 mm×3 mm的块状试样,在试样边缘部分钻一直径为3 mm的小孔,用于悬挂试样。实验前,通N2去除溶液中的O2,然后通含1% CO2的N2,当温度和压力达到实验所需值时开始计算实验时间,整个实验周期为7天。

现场实验通过特制的腐蚀支架在井口进行腐蚀挂片,每口井安装6个挂片,挂片尺寸为50 mm×13 mm×2 mm,A井和B井的腐蚀挂片实验时间分别为88天和129天。实验前所有试样工作表面依次经150#,400#和600#水磨砂纸打磨,丙酮超声清洗、干燥、称重。实验后金属表面腐蚀产物膜清洗液的配置及使用方法参照GB/T 16545-2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》。采用失重法获得金属的均匀腐蚀速率。采用扫描电镜(SEM)观察试样表面形貌,采用能谱(EDS)对腐蚀产物的成分进行表征。

表1 N80钢化学成分 %

表2 A、B井温度、压力随井深变化

2 实验结果

2.1 压裂水和产出水分析

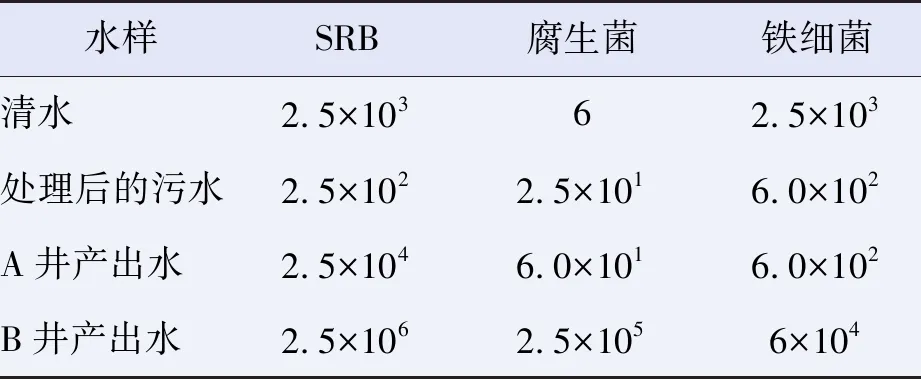

表3为压裂现场采集的清水、处理后的污水及A井和B井产出水的细菌浓度测量结果,其中SRB为硫酸盐还原菌,可以看出清水和处理后的污水中均存在细菌,并且超过了碎屑岩回注水的标准[5]要求( ≤25个/mL)。A井采用清水压裂,B井采用掺污水压裂,处理后的污水∶清水为1∶9。因此,掺污水压裂的细菌含量与清水压裂的细菌含量基本相同,说明无论是清水压裂还是掺污水压裂,从外界向井下引入的细菌含量没有明显区别。压裂液中的胶液、滑溜水等均为含C有机物,可为细菌的繁殖提供营养。页岩气井下高温不能杀灭嗜温细菌,从Haynesville页岩气田井下3 658 m处(温度为182 ℃)采集的水样中也检测出了细菌[2],从Marcellus页岩气田2 500 m深的生产井的压裂液,压裂后7~382天的产出水中都检测出了细菌,且细菌含量随时间呈现逐渐增加的趋势[6]。压裂过程引入的细菌可在井下环境繁殖,在生产过程中随返排液返回地面集输系统,因此,在A井和B井的产出水中检测到了大量细菌。对比A井和B井的产出水细菌含量可知,A井和B井的细菌含量均比较高,B井的细菌含量比A井略高。由于A井和B井除压裂水外的其它工艺基本相同,细菌含量的差异可能主要与两口井的地层性质有关。产出水在井底温度(80 ℃)下放置2天后,依然可以检测出少量细菌,这也说明细菌仍然可以在井下温度生存,细菌来源于地面和井下[7]。

表3 各水样细菌浓度测量结果 个/mL

表4为各水样的成分,可以看出清水的各离子浓度明显低于处理后的污水,A井虽然是清水压裂,但产出水的Fe2+、Ca2+、Mg2+、Cl-浓度和矿化度明显高于掺污水压裂的B井,这可能是压裂液与岩层发生了反应[8]。结合表3的细菌含量,可以进一步说明细菌含量与产出水的离子浓度、与采用清水压裂还是掺污水压裂方式没有明显关系,主要与地层有关。

表4 各水样的成分 mg/L

2.2 室内腐蚀模拟实验

页岩气和产出水在油管内的流动符合垂直上升管模型,根据产气量和产液量计算,判断油管内流型为环状流,因此,管壁上有一层液膜,管中心为带有细小液滴的页岩气。图1为N80钢在A井不同井深模拟环境中气相腐蚀速率,可以看出井口挂片试样的腐蚀速率较低,井中部1 000 m和井底的腐蚀速率均达到约0.1 mm/a。

图1 N80钢在A井不同井深模拟环境中气相腐蚀速率

图2为在A井不同井深模拟环境中N80钢的气相腐蚀表面形貌,可以看出井口的试样表面形成的腐蚀产物膜分为两层(见图2(b)),内层比较薄,可见试样打磨的痕迹,这可能与实验周期比较短有关,外层不均匀分布着一些疏松的腐蚀产物。井中部的腐蚀产物膜也分为2层,内层较薄,外层的颗粒状腐蚀产物堆积更加明显。井底的腐蚀产物在金属表面分布不均匀,不致密,存在缺陷(见图2(d)中1,2,3区域),为腐蚀性介质迁移到金属表面提供了通道。由于液相中的Ca2+,Mg2+,Cl-不具有挥发性,不可能进入气相,细菌直接加在液相,因此,气相的腐蚀是液相中的水蒸发后在气相金属表面凝结形成液滴和液膜,气相的CO2溶解在液滴和液膜中所导致,金属表面的垢层主要为腐蚀产物膜。金属表面可观察到水滴凝结的痕迹(见图2(a)),在前期研究中已通过内窥镜观察到这种在气相金属表面形成液滴和液膜的现象[9],其他学者也发现了类似现象[10]。金属表面的内层膜主要由液滴附近液膜的腐蚀导致的,气相液滴内的pH值比液相水样的pH值更低[9,11],液滴内的腐蚀产物比较疏松。

图3为A井不同井深的气相模拟环境中清洗腐蚀产物后金属表面形貌,可以看出各试样表面均出现了小孔腐蚀。井口腐蚀试样表面的小孔比较小,相对比较分散,井中部和井底腐蚀试样表面小孔具有相似特征,小孔密度更高,大的小孔周围分布着一些小的小孔,多个小孔连成一片,小孔腐蚀更加严重。结合图1的腐蚀速率,说明井中部和井底的腐蚀问题表现得更加突出。

图2 在A井不同井深模拟环境中N80钢的气相腐蚀产物膜形貌

图4为N80钢在A井不同井深模拟环境中液相腐蚀速率,可以看出除井中部的均匀腐蚀速率略低于0.1 mm/a,井口和井底试样的腐蚀速率均高于0.1 mm/a,井底的腐蚀速率最高。根据NACERP0775-2005(Preparation,Installation,Analysis,and Interpretation of Corrosion Coupons in Oilfield Operations)对碳钢腐蚀速率分级,井口、井中部和井底的均匀腐蚀速率级别分别为高、中等和严重。

图4 N80钢在A井不同井深模拟环境中液相腐蚀速率

图5为在A井不同井深模拟液相腐蚀环境中N80钢表面形貌,井口的试样表面形成的腐蚀产物膜相对比较较多,但腐蚀产物颗粒之间存在空隙,不致密,还存在缺陷,腐蚀介质可通过这些空隙和缺陷到达金属表面,对金属造成腐蚀;井中部和井底的的腐蚀产物膜不连续,呈现区域分布特征[12,13]。

图6为在A井不同井深的液相模拟环境中清洗腐蚀产物后金属表面形貌,井口试样表面出现了严重的均匀腐蚀,并且可以观察到分散的小孔腐蚀坑(见图6(a)中1,2,3区域);井中部和井底的试样表面均出现了明显的小孔腐蚀,小孔密度较大。由于图5中腐蚀产物膜覆盖区域与未被腐蚀产物膜覆盖的区域的电化学活性不同,诱发了金属表面的小孔腐蚀。

图5 在A井不同井深模拟环境中N80钢的液相腐蚀产物膜形貌

图6 在A井不同井深模拟环境中清洗腐蚀产物后金属表面形貌

图7为N80钢在B井不同井深模拟环境中气相腐蚀速率,可以看出井口的腐蚀速率达0.13 mm/a,井中部试样的腐蚀速率约为0.1 mm/a。图8为B井不同井深模拟环境中N80钢的气相腐蚀表面形貌和清洗腐蚀产物后金属表面形貌,可以看出腐蚀产物膜形貌与A井气相腐蚀形貌(图2)具有相似特征,金属表面可见打磨痕迹,在低倍数下可见明显的液滴痕迹(图8(a)中圆圈),液滴内的腐蚀产物疏松,不具有保护性。清洗腐蚀产物后,金属表面均出现了小孔腐蚀。

图7 N80钢在B井不同井深模拟环境中气相腐蚀速率

图8 B井不同井深模拟环境中N80钢的气相腐蚀产物膜形貌和清洗腐蚀产物后金属表面形貌

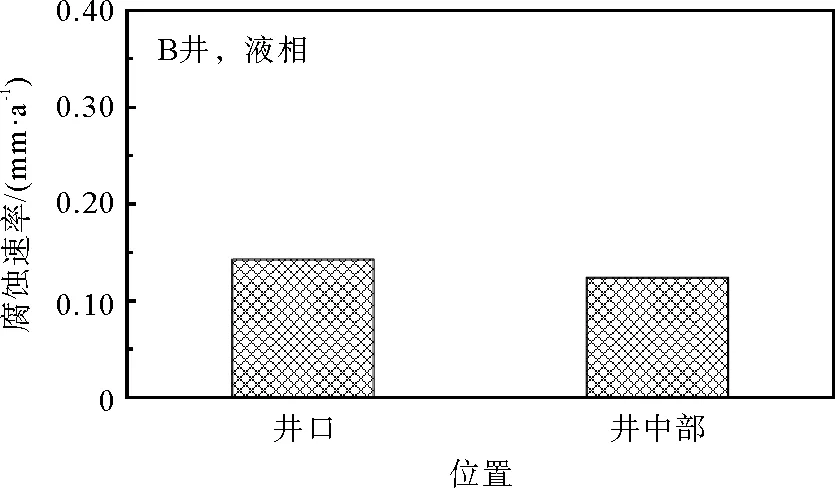

图9为N80钢在B井不同井深模拟环境中液相腐蚀速率,井口和井中部的腐蚀速率为0.12~0.14 mm/a。图10为B井不同井深的液相模拟环境中清洗腐蚀产物前后的金属表面形貌,清洗前金属表面均有明显的腐蚀产物覆盖。井口腐蚀产物的EDS分析表明:腐蚀产物含Fe (55.2%),Ca(0.11%),C(29.78%),O(14.07%),S(0.63%)和Cl(0.21%),因此,这层腐蚀产物膜主要由CaCO3、FeCO3、铁的氧化物和铁的硫化物等组成。产出水(表4)的结垢趋势计算也表明产出水具有形成CaCO3的趋势。CaCO3主要是溶液中Ca2+与CO2反应导致的结垢有关[14],FeCO3是金属在含CO2环境中的典型腐蚀产物,铁的氧化物和铁的硫化物与细菌参与腐蚀过程有关[11,15]。清洗腐蚀产物后金属表面均出现了小孔腐蚀,符合典型的垢下腐蚀和细菌腐蚀导致的小孔腐蚀特征。井口腐蚀试样表面分布了较多大的小孔,而井中部的小孔直径相对较小,小孔数量较多。

图9 N80钢在B井不同井深模拟环境中液相腐蚀速率

图10 B井不同井深模拟环境中N80钢的液相腐蚀产物膜形貌和清洗腐蚀产物后金属表面形貌

综上所述,无论是气相还是液相,A井和B井在不同的井深处均存在结垢及小孔腐蚀。气相模拟实验的垢层主要为腐蚀产物,由于金属表面垢层覆盖区域与未覆盖区域的电化学活性不同诱发了小孔腐蚀。液相模拟实验的垢层主要由腐蚀产物、CaCO3垢层和细菌膜层等组成,在垢下腐蚀与细菌腐蚀的耦合作用下导致小孔腐蚀。两口井的液相腐蚀速率均高于气相的腐蚀速率,气相的小孔腐蚀主要表现为大直径的小孔分布着小的小孔,液相的小孔腐蚀密度更高,腐蚀更加严重。

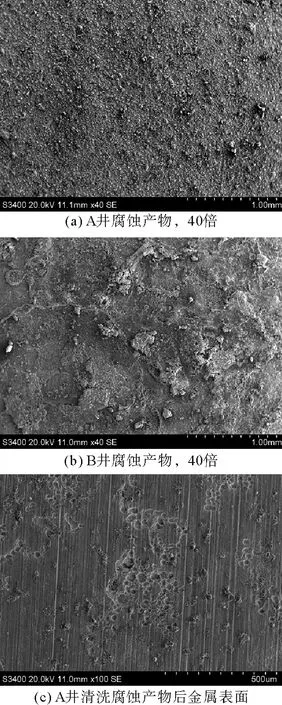

2.3 现场腐蚀挂片

在A井和B井的井口气相环境分别进行了88天和129天的腐蚀挂片,采用失重法获得的均匀腐蚀速率分别为0.01,0.02 mm/a,低于腐蚀模拟实验相应的腐蚀速率(图1和图7)。图11为A井和B井的井口腐蚀挂片清洗腐蚀产物前后的金属表面形貌,与图2和图8相比,可以看出金属表面的腐蚀产物膜更加致密,这可能与现场实验的时间比模拟时间更长,腐蚀产物膜逐渐积累有关,这也是导致均匀腐蚀速率比模拟腐蚀实验更低的原因。该页岩气田的污水管和埋地管道也出现了腐蚀速率随时间降低的现象[11,15]。清洗腐蚀产物后,金属表面还可以观察到打磨的痕迹,也证实了金属的均匀腐蚀速率比较低,但出现了明显的小孔腐蚀,这与腐蚀模拟实验观察到的现象吻合。Haynesville页岩气田的2个月现场腐蚀挂片也发现均匀腐蚀速率仅为0.04 mm/a时,腐蚀挂片表面即出现了小孔腐蚀[2]。因此,腐蚀挂片的均匀腐蚀速率可能远低于工业要求的0.076 mm/a,但出现了小孔腐蚀,小孔腐蚀是该页岩气田腐蚀环境存在的主要腐蚀风险。仅通过腐蚀挂片的均匀腐蚀速率并不能准确表征页岩气田的腐蚀风险,一个深的小孔可能导致油管的穿孔失效,因此,应该考虑均匀腐蚀与局部腐蚀对油管腐蚀的综合影响。

另外,由于现场腐蚀挂片是悬挂在油管内的气相环境,部分产出水呈液滴夹带在页岩气中,而产出水沿油管壁向井口移动,因此,油管壁一直处于液相的腐蚀环境。根据模拟实验结果,液相的腐蚀比气相更加严重,因此,无论清水压裂还是掺污水压裂的生产井,油管壁都存在小孔腐蚀风险。

图11 A井和B井井口挂片的腐蚀产物膜形貌和清洗腐蚀产物后金属表面形貌

3 结论

a) 清水压裂和掺污水压裂对页岩气田产出水性质没有明显影响,清水压裂和掺污水压裂的页岩气井产出水均存在大量细菌,产出水的离子浓度主要与地层性质有关。

b) 采用清水或掺污水压裂对涪陵页岩气田N80钢油管的腐蚀行为没有明显影响,腐蚀模拟实验及现场腐蚀挂片实验均表明,油管存在明显的细菌腐蚀与结垢,腐蚀主要表现为小孔腐蚀;小孔腐蚀是页岩气田腐蚀环境存在的主要腐蚀风险。