水基钻井废泥浆及钻屑制备多孔吸附滤料工艺研究

2020-06-02马文翠孙恩呈宋春燕

马文翠,孙恩呈,韩 卓,岩 征,宋春燕

(1.中国石化胜利油田分公司技术检测中心,山东东营 2570882.胜利油田检测评价研究有限公司,山东东营 257088 3.中国石化胜利油田安全环保质量管理部,山东东营 257088)

0 前言

钻井废弃物是石油勘探开发钻井过程中遗留下来的最大量的废弃污染物[1],主要是由黏土、加重材料、各种化学处理剂、污水、污油及钻屑等组成的多项稳态胶体悬浮体系,危害环境的主要成分是烃类、盐类、各种聚合物、磺酸盐、某些金属(汞、铜、砷、铬、锌及铅)离子和重晶石中的杂质,这些因素使得钻井废弃物成分复杂,各项污染指标可能存在超标现象[2]。目前,钻井废弃泥浆固化主要采用水泥、石灰/水泥固化。基于“以废治废”的治理思路,将油气开采中废泥浆及钻屑进行预处理后,采用废弃钻井固废为主要原料制备出高效率的多孔材料,为油气开采中钻屑的处理技术拓展提供了理论参考依据。主要研究内容包括:以水基钻井钻屑为原料,根据原料的原始组分,配以适当的助烧剂、造孔剂制备出多孔材料。通过改变配料组成及烧成条件进行体积密度、气孔率、吸水率、压碎强度等实验研究,结合测试结果综合评价不同配方和不同制备条件下多孔材料的物化性能,确定满足不同需求的多孔材料的最佳工艺配方。

1 钻井废泥浆及钻屑资源化利用优化工艺研究

钻井废泥浆制备滤料工艺流程如图1所示。

图1 滤料制备工艺流程

2 钻井废泥浆脱稳控水优化工艺研究

钻井废泥浆主要成分为高分子聚合物、无机物以及膨润土、黏土、重晶石等,根据泥浆的形成机理,黏土矿物因晶格取代,其表面带负电荷,黏土表面易形成水化膜,在静电斥力的作用下,黏土颗粒可与水溶液形成稳定的分散体系;同时高分子材料在水中电离成带负电的基团,因电荷的作用,分子形态舒展,有利于其与黏土、水共同形成稳定的泥浆体系。要实现废泥浆无害化改性资源化利用,就必须首先对稳定的胶体体系进行脱稳控水处理。

2.1 脱稳控水剂研究

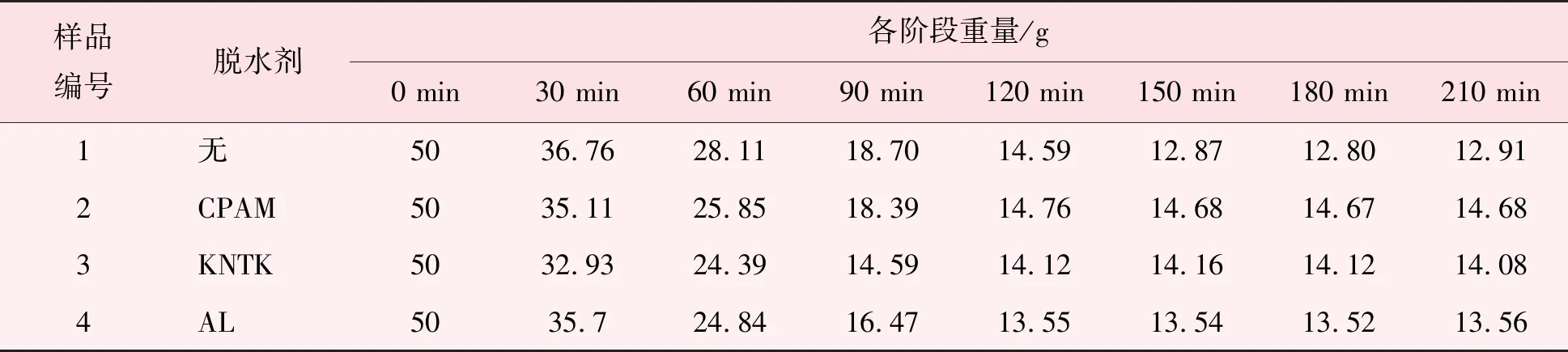

取某钻井废泥浆50 g,加入相同浓度的不同脱稳控水剂,与未加脱稳控水剂的样品相比,考察各样品在不同阶段的重量,分析其脱水效率。实验结果如表1所示。

表1 脱稳控水剂种类对干燥过程样品质量的影响

由表1可知,60 min内脱水剂KNTK的脱水效果最好,耗时少、效率高;CPAM和AL效果次之,样品在120 min左右达到重量平衡,而未加脱稳控水剂的样品,其干燥速率最慢,150 min后样品重量才不发生明显变化。

从上述实验分析看出,不同脱稳控水剂处理废泥浆脱水率不同,其中KNTK处理剂处理废泥浆后,其热烘脱水率最好;不同热烘时间脱水率有差异,尤其是在热烘时间较少时。从实验分析看出,当脱水时间达到120 min时,脱水率基本不变。

2.2 脱稳控水剂对处理后岩屑的污染指标控制影响

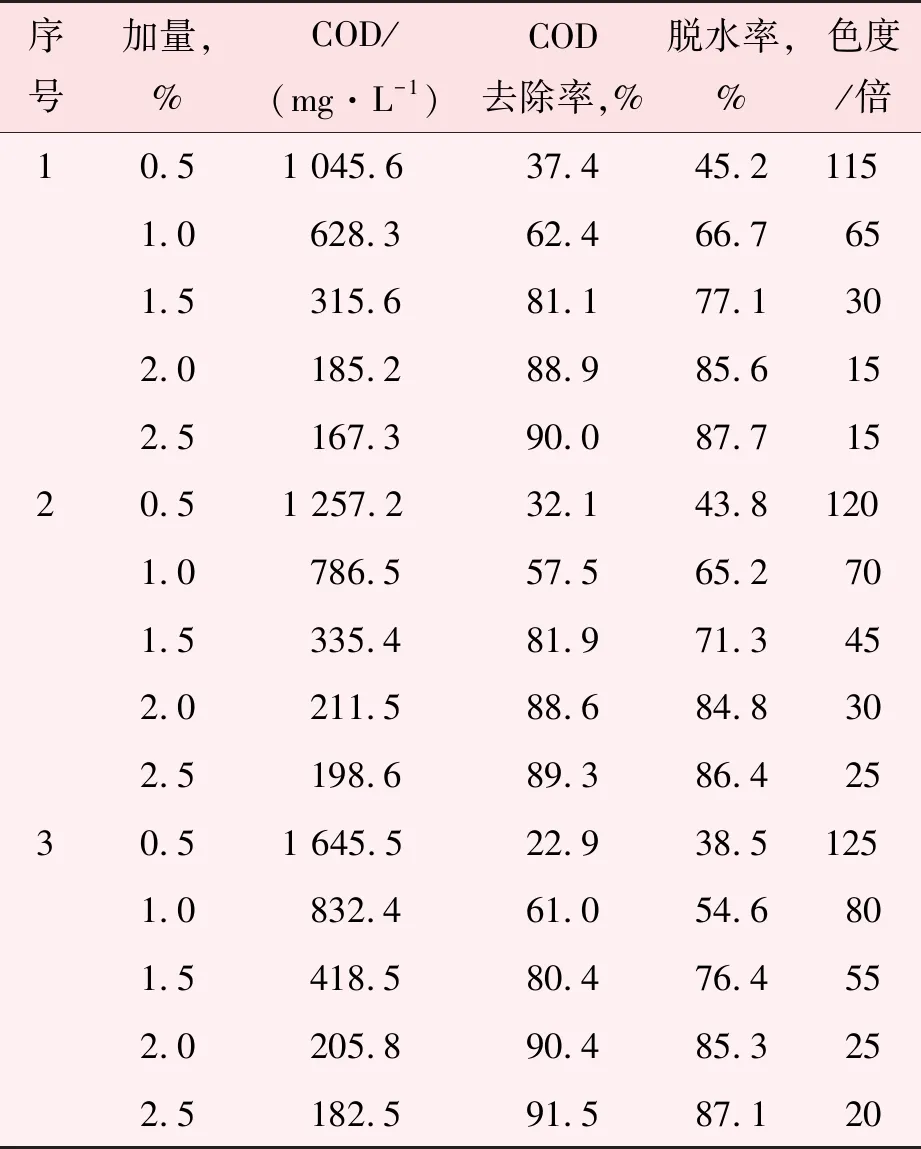

分别取3种钻井废泥浆200 g,加入相同浓度的不同脱稳控水剂,在相同条件下考察脱稳控水效率、COD去除率、色度等效果,实验结果如表2。对于固化后钻屑不需要添加脱稳控水剂。

从表2中5种不同的脱稳控水剂对于3种不同的钻井废泥浆体系的处理看出,KNTK处理剂的效果最好,其处理后COD降低率、脱水率、分离水色度均在5种脱稳控水剂中最好。因此可以选择KNTK作为废泥浆的脱稳控水剂。

2.3 钻井废泥浆脱稳控水优化工艺研究

分别取3种钻井废泥浆200 g,加入不同浓度KNTK,在相同条件下考察处理后脱水、COD去除率、色度效果,实验结果如表3。

从表4分析看出,不同KNTK加量对同一种废泥浆胶体体系处理效果不同,随着加量增加,处理效果变好,当加量达到一定量时,再增加KNTK加量,效果变化不大。当KNTK加量达到2.0%时,其处理后COD降低率、脱水率、处理后的水相色度均达最佳。因此选择KNTK加量为2.0%。

表2 脱稳控水剂种类优选

3 水基钻井废泥浆及钻屑热烘、粉碎工艺研究

实验室采用烘箱、超声波、微波对脱稳控水后的钻井岩屑进行热烘,烘干后采用捣碎机进行粉碎。考察热烘时间、温度、能耗对岩屑干化情况影响。取3种废泥浆进行脱稳控水后,与固废堆放场内岩屑混合后,取3个样品采用称重(200 g)后,采用3种不同的烘干设备烘干至恒重,考察烘干效果,具体见表4。

表3 KNTK加量对处理效果影响

从实验现象及实验数据分析看出,传统的加热烘干方式易于烘干、易于操作,烘干后易于粉碎。超声波只能对固相进行局部烘干;而微波加热后岩屑还存在润湿现象,主要对岩屑中有机污染物进行了分解。鉴于实验情况,选择传统的加热烘干方式对破胶脱稳后的岩屑进行热烘。

4 多孔材料制备优化工艺配方研究

为了使生料球能够有效地膨胀,达到烧制的目的,需要将页岩与其他原料进行合理搭配,以达到最佳的烧胀效果。本试验所使用原料以钻屑为主,复合增强剂KNZQ、成型剂KNCX、引气剂KNYQ,应用正交实验法确定其原材料的配比。因此,原材料配比是否搭配合理直接影响到页岩陶粒的性能。为了确定烧制超轻陶粒的最佳配比,本实验以增强剂、成型剂、引气剂为3因素,依据各原材料的化学成分、相关科研资料及实验室的烧制经验,各因素再选取3水平,成型剂用A来表示,分别选取3水平为3%,5%,7%;增强剂用B表示,分别选取3水平为2%,4%,6%;引气剂用C来表示,分别选取3水平为1%,3%,5%,构成3因素3水平正交实验。依据大量的预备实验结果和查阅相关的资料,选择适当的焙烧条件:预热温度500 ℃、焙烧温度1 100 ℃、焙烧时间5 min,以密度作为评价因素进行如表5正交实验。

表4 水基钻井废泥浆/岩屑烘干工艺研究

由表5可以看出多研究的配方体系,其强度均大于1.2 MPa,但部分配方体系的气孔率低于20%,考虑处理及成本,选择最佳的配方为:5%KNCX+2%KNZQ+3%KNYQ进行下一步实验研究。

5 多孔吸附滤料制备工艺研究

5.1 制备的多孔材料粒径优化

考察钻屑、增强剂KNZQ、成型剂KNCX、引气剂KNYQ对制备多孔陶瓷滤料的影响,选取60,80,100,120,140目筛网筛分出不同粒径原料,进行造粒焙烧,以表观密度作为评价标准,表观密度分别为1.52,1.45,1.17,1.29,1.37 g/cm3。原料粒径为80~100目时,表观密度最小,多孔陶瓷滤料的性能达到最好,综合考虑实际生产,筛分过细花费更多时间,选取100目筛网筛分比较合适。

表5 正交实验

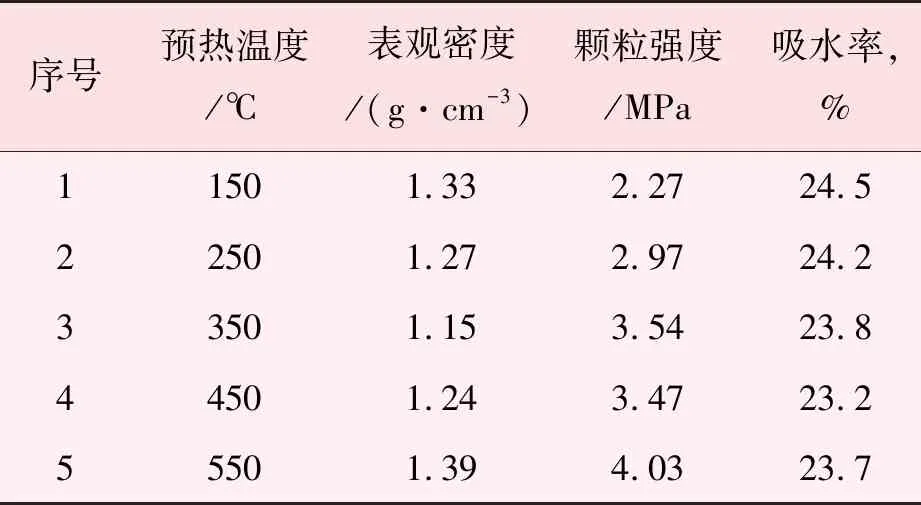

5.2 预热温度优化

生料球的膨胀在一定程度上取决于物料在150~550 ℃预热阶段的加热速度,一般说来,加热速度越快,物料膨胀越好。选取200,300,400,500,600 ℃进行优化,预热时间15 min,焙烧温度1 100 ℃,焙烧时间5 min,以表观密度、陶粒强度和吸水率作为考核指标。具体方案和数据如表6。

表6 预热温度优化

从表6数据可以看出:就表观密度而言,最优预热温度为350 ℃;就颗粒强度而言,最优预热温度为550 ℃;就吸水率而言,最优预热温度为450 ℃。可以根据不同的需要选择不同的预热温度。

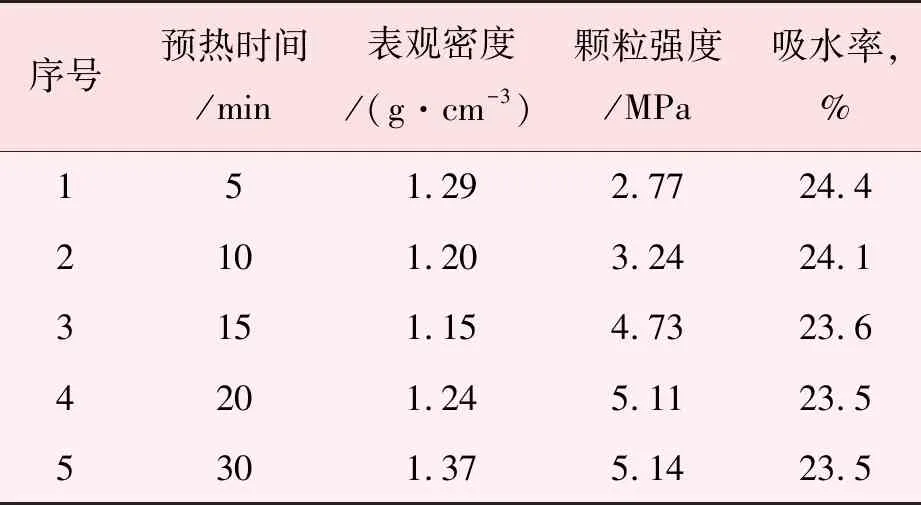

5.3 预热时间优化

根据相关资料以及预备实验总结可得出,预热时间一般为5~30 min,所以选取5,10,15,20,30 min进行优化。预热温度350 ℃,焙烧温度1 100 ℃。焙烧时间5 min。具体数据如表7。

从表7可得出,预热时间15 min,表观密度最优;颗粒强度随预热时间的增加而增加,但15 min后增幅减小,可见过长的预热时间,对强度的增加已无作用;预热15 min,吸水率达到较低的23.6%,更长的预热时间对降低吸水率的作用已不大。综合考虑实际生产和节约能源,选择15 min作为最优预热时间。

表7 预热时间优化

5.4 焙烧温度优化

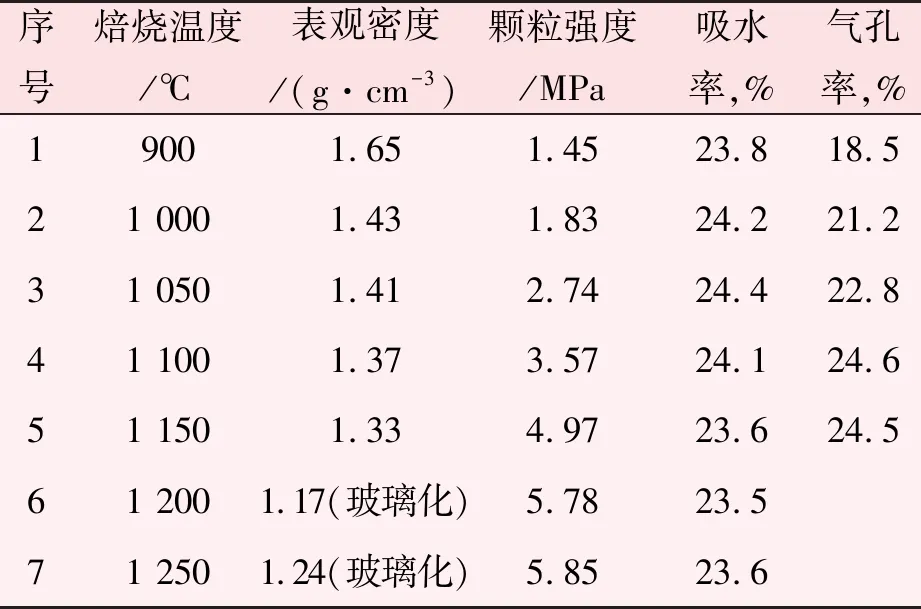

在确定原材料配比的试验时发现料球在1 000 ℃开始有好的膨胀,在1 200 ℃时烧制的陶粒表面较光滑,而过高的温度会发生料球粘结,因此选择1 050,1 100,1 150,1 200,1 250 ℃进行优化实验,预热温度400 ℃、预热时间15 min、焙烧时间5 min。具体实验记录如表8。

表8 焙烧温度优化

从表8可得出:制备吸附滤料时,烧结温度在1 000~1 150 ℃内,均可以烧结出合适的滤料,当温度高于1 150 ℃滤料会玻璃化,低于1 000 ℃时,滤料的气孔率较低。综合成本考虑,被烧温度可以选择1 100 ℃左右,所制备的滤料强度、气孔率均能够达到要求。

5.5 焙烧时间优化

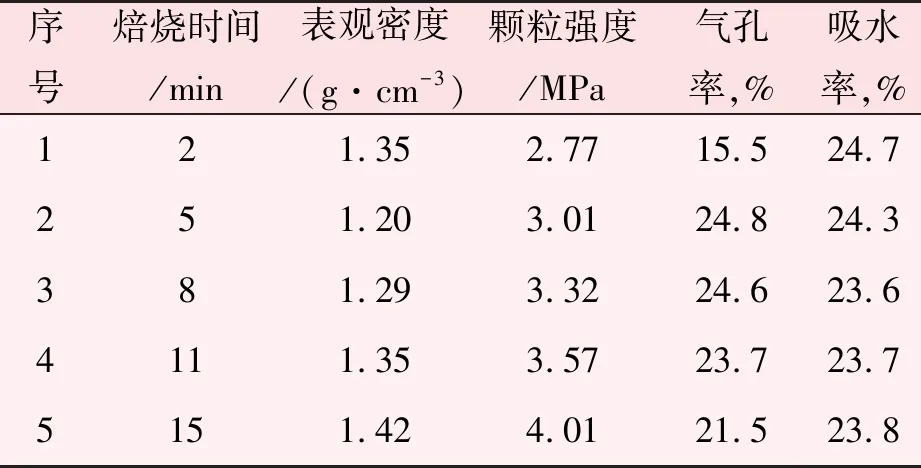

根据查阅的文献资料可知,焙烧时间一般在5~15 min,选择2,5,8,11,15 min进行优化,优化结果如表9。

表9 焙烧时间优化

从表9可知:焙烧10 min能得到表观密度较低;就颗粒强度而言,焙烧10 min强度、气孔率均能达到要求,因此选择焙烧10 min作为最佳的焙烧时间。

6 结论

a) 对于采用钻井废泥浆制备多孔吸附滤料,需要加入2.0%脱稳控水剂KNTK;对于固化后的岩屑,不需要加入脱稳控水剂KNTK。

b) 采用加热烘干设备较其它烘干方式效果好。

c) 制备多孔吸附滤料配方:5%KNCX+2%KNZQ+3%KNYQ。

d) 制备多孔吸附滤料优化工艺参数:粒径100目过筛;预热温度250~450 ℃;预热时间15 min;焙烧温度1 000~1 100 ℃;焙烧时间8 min。