SEBS改性沥青的路用性能研究

2020-05-29马峰代佳胜傅珍2李晨王蒙蒙董文豪

马峰*,代佳胜,傅珍2,李晨,王蒙蒙,董文豪

(1.长安大学公路学院, 陕西西安710064; 2.长安大学材料科学与工程学院, 陕西西安710064)

0 引言

随着我国经济和交通需求的快速增长,受超载现象和极端气候影响,对沥青的路用性能提出了更高的要求[1]。由于改性沥青在提高沥青路面路用性能方面成效显著,工程技术人员通常加入改性剂来改善其路用性能[2-4]。目前,SBS作为沥青改性剂,凭借其对沥青材料温度敏感性的良好改善而被广泛应用[5-6]。然而,由于SBS改性剂的化学成分和双键影响,导致其与沥青的相容性欠佳,同时在贮存期间耐久性不好[7-9]。

SEBS是在SBS的基础上通过对聚丁二烯加氢,得到的一种乙烯-丁烯共聚物[10],可将其作为一种新型沥青改性剂。解建光等[11-12]研究发现,SEBS改性沥青和改性沥青混合料具有良好的耐候性,与SBS改性沥青混合料相比其寿命可以延长一倍,可以提高与酸性集料的黏附性。BECKLER等[13]通过采用对SEBS接枝马来酸酐的化学方法,可改善SEBS与沥青的相容性。BACHIR等[14]将流变学应用于SEBS聚合物改性沥青(PMB)的性能评价,并与35/50渗透级沥青老化前后的性能进行比较,发现SEBS的加入提高了沥青胶浆的抗老化性能,降低了复合模量老化指数,提高了沥青混合料的老化性能。国内外大量研究与试验表明,SEBS改性剂能够有效的改善沥青抗老化性能,延长混合料的使用寿命,但在SEBS改性沥青路用性能的综合评价上尚有不足。

因此,本文将SEBS作为沥青改性剂引入沥青中,通过对改性沥青的高温稳定性、低温抗裂性、温度敏感性、黏滞性和抗老化性能等进行分析,综合评价SEBS改性沥青的路用性能,为推进SEBS改性沥青在道路过程中的应用提供参考。

1 原材料和试验方案

1.1 原材料

研究所用沥青为90号道路石油沥青,其基本性能指标见表1,SEBS材料为中石化巴陵石化生产的YH-503 SEBS原料,生产地为广东东莞,具体的参数和指标见表2。

表1 90号道路石油沥青性能指标Tab.1 Properties of 90# road asphalt

表2 SEBS(YH-503)基本性能指标Tab.2 Basic properties of SEBS(YH-503)

1.2 试验方案

由于SEBS是热塑性弹性体,仅采用简单的机械搅拌需要较长时间,且效果不好[15-16]。因此,选择高速剪切法制备SEBS改性沥青,改性剂掺量为4 %、5 %、6 %、7 %、8 %。将SEBS分多次加入熔融的基质沥青中搅拌匀化,加入1 %相容剂;初产物在160~180 ℃下高速剪切1h,转速设定为5 500 r/min,剪切完成后加1 %稳定剂,人工搅拌20 min去除气泡;最后放入160 ℃的烘箱中溶胀发育1h。按照规范(JTGE20—2011)对SEBS改性沥青进行针入度、软化点、延度、布氏旋转黏度、以及短期老化(RTFOT)等多项试验对温度敏感性、高温稳定性、低温抗裂性、粘滞性以及抗老化性等对比分析。

2 SEBS改性沥青的路用性能研究

2.1 温度敏感性

分别测试了五种不同掺量的SEBS改性沥青分别在15、25、30 ℃三个温度条件下的针入度,对各掺量下SEBS改性沥青针入度值按y=B+Ax直线回归,求取针入敏感性指数A、常数项K、直线回归相关系数R2,见表3。

表3 不同SEBS掺量改性沥青针入度线型拟合参数Tab.3 Line fitting parameters of asphalt with different SEBS content

由表3可知,所有的相关系数均大于0.997,数据均符合规范要求;因此根据线性拟合参数计算出各沥青试样的温度敏感性指数A、针入度指数、当量软化点T800、当量脆点T1.2、塑性温度范围ΔT,各掺量SEBS改性沥青的各项性能指标随掺量的变化曲线图,见图1、图2。

(a) 针入度温度敏感性指数A

(b) 针入度指数

(c) 塑性温度范围ΔT

由图1(a)、(b)可知,参照规范(JTG E20—2011),各掺量SEBS改性沥青等级均为优,针入度指数均满足A级沥青的规范要求,属于溶—凝胶型结构。随SEBS掺量的增加,针入度温度敏感性指数大致呈现降低趋势,说明将SEBS作为沥青改性剂加入到基质沥青中,能够起到显著改善温度敏感性的作用。由图1(c)可知,随SEBS掺量增加,SEBS改性沥青塑性温度范围ΔT逐渐增加,说明SEBS加入到沥青中,对基质沥青的温度稳定性有明显改善作用;在6 %掺量的时候稍有降低,虽然塑性温度范围ΔT在SEBS掺量为6 %以上增加明显,但SEBS掺量在5 %时出现小范围内峰值,综合考虑经济效益,5 %可作为塑性温度范围ΔT改善效果的最佳掺量。

SEBS改性剂对温度敏感性的提高是由于其与基质沥青间的相互作用,SEBS的加入使得基质沥青重组分含量增加,轻组分含量减少,从而起到降低沥青温度敏感性的作用,且随SEBS改性剂掺量的增加,具有更为显著的改善效果。综合经济效益和性能效果,5 %的SEBS可作为对沥青温度敏感性改善最佳掺量。

2.2 高温稳定性

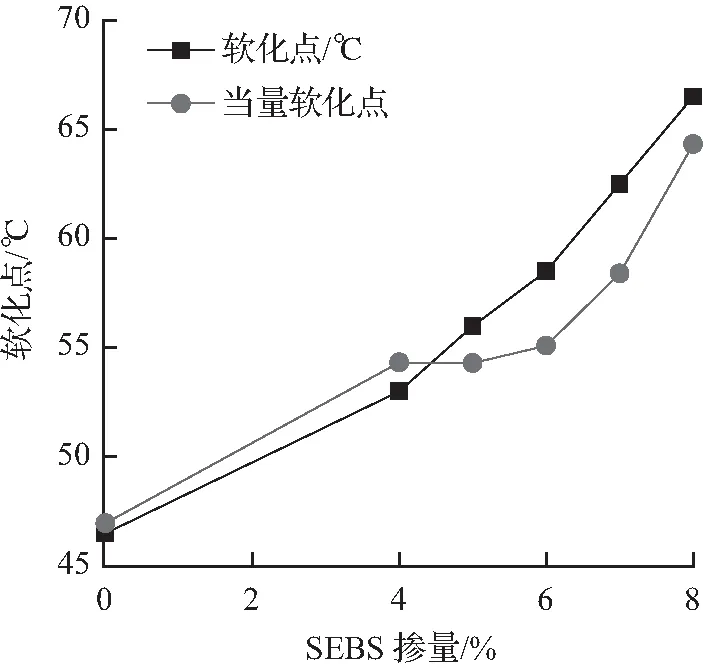

图2 软化点、当量软化点T800随SEBS掺量变化曲线图 Fig.2 Softening points and equivalent softening points T800of asphalt with different SEBS content

采用软化点和当量软化点T800来表征SEBS改性沥青的高温稳定性。当量软化点T800可由表3拟合结果计算,结果如图2所示。

由图2可知,SEBS改性沥青软化点随改性剂掺量的增加而增加,并且随掺量增加而愈发显著,当掺量为4 %~6 %时软化点增幅显著低于6 %~8 %;同时,随其掺量的增加T800逐渐增加,且改性沥青T800均优于基质沥青。因此,SEBS作为沥青改性剂,可提高沥青的高温稳定性,并随其掺量提高,改性效果愈发显著。但当其掺量在4 %~6 %之间时,T800变化不明显,说明SEBS加入量在此范围内对沥青的高温性能改善并不会随掺量的变化而急剧变化。对比基质沥青和5种改性沥青的软化点和当量软化点,实测软化点和计算出的当量软化点相差无几,二者均随着改性剂掺量增加而提高。由此说明SEBS作为沥青改性剂掺入沥青中可以明显提高沥青的软化点,从而改善沥青的温度敏感性,表现出更好的高温性能。因此,考虑经济效益,推荐SEBS最佳掺量为5 %时对高温性能改善最佳。

2.3 低温性能

采用5、10 ℃延度和当量脆点T1.2综合分析SEBS改性沥青的低温性能,结果如图3、图4所示。

图3 5 ℃、10 ℃延度随SEBS掺量变化曲线图

Fig.3 Ductility of 5 ℃ and 10 ℃ of asphaltwith different SEBS content

图4 当量脆点T1.2随SEBS掺量变化曲线图

Fig.4 Equivalent brittle pointsT1.2of asphaltwith different SEBS content

由图3可知,SEBS改性沥青在不同掺量下的5 ℃延度和10 ℃延度具有相同的变化趋势,均随SEBS掺量的增加呈现上升趋势,当到达峰值以后,随着SEBS掺量的继续增加,沥青延度逐渐降低,并且所有掺量的SEBS改性沥青5 ℃和10 ℃延度均明显高于基质沥青。由图4可知,当量脆点T1.2随SEBS掺量增加,改性沥青的当量脆点呈现先增加后下降的趋势,峰值出现在5 %左右,说明SEBS改性剂掺量为5 %时,低温性能达到最佳。由此可以说明SEBS作为改性剂加入到沥青中,能够明显提升沥青的低温延性,可使SEBS改性沥青混合料具有更好的低温抗裂性。这是因为SEBS改性沥青与SBS改性沥青相似,改性剂在沥青内是以“带状”分布,改善了沥青材料的拉伸性能和低温韧性,表现出低温变形能力明显提高。

2.4 黏滞性

采用针入度来表征其稠度,布氏旋转黏度表征其黏度;分别测试了15、25、30 ℃三个不同温度条件下的针入度,结果如图5所示;测试了原样基质沥青和五种不同掺量的SEBS改性沥青在135 ℃、160 ℃以及175 ℃时的布氏旋转黏度,结果如图6所示。

图5 不同温度下针入度随SEBS掺量曲线图

Fig.5 Penetration at different temperatures ofasphalt with different SEBS content

图6 不同温度下布氏黏度随SEBS掺量变化曲线图

Fig.6 Brookfield viscosity at differenttemperatures with different SEBS content

由图5可知,三种温度下,针入度均随着SEBS掺量的增大而降低。SEBS改性沥青稠度随针入度降低而逐渐增加,这是因为SEBS改性剂掺入到沥青中会起到硬化效果。此外,15 ℃时SEBS改性沥青针入度与基质沥青针入度相差无几,随着试验温度升高,25 ℃和30 ℃下的SEBS改性沥青与基质沥青之间的针入度差值变化更大。

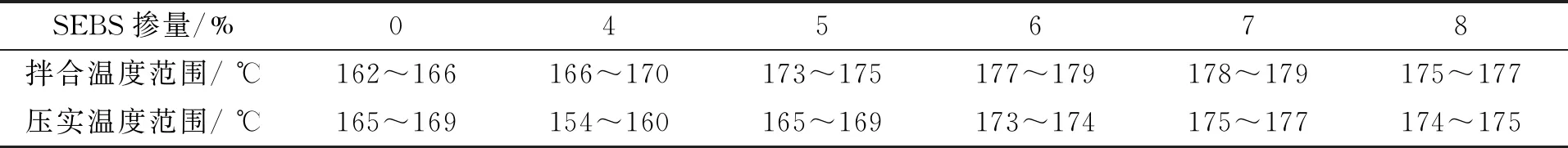

由图6可知,在三个温度下,SEBS改性沥青的布氏黏度随SEBS掺量增大而逐渐增大,且当温度为135 ℃时,各掺量SEBS改性沥青的布氏黏度变化最为显著。因此,说明SEBS的加入能够提高沥青的高温黏度,掺量越大,黏度越高。SEBS改性沥青具有较高的高温黏度,因此相比于基质沥青具有更好的黏结能力与抗流动能力,从而所拌和的SEBS改性沥青混合料具有良好的抗车辙能力。但在沥青泵送、拌合、压实等路面施工过程中要求沥青结合料具有合适的流动性,对于道路石油沥青,其适宜进行拌合的黏度为0.17±0.02 Pa·s,适宜进行压实的黏度为0.28±0.03 Pa·s,基于此绘制各个掺量下的黏温曲线,并对该曲线进行线性拟合,求取拌合温度范围和施工温度范围,结果见表4。

表4 沥青拌合及压实温度范围Tab.4 Temperature range of asphalt mixing and compaction

3 SEBS改性沥青的短期老化模拟

采用旋转薄膜烘箱试验(RTFOT)对不同掺量SEBS改性沥青进行短期老化模拟,并测试短期老化后的三大指标,通过老化前后的质量变化、残留针入度比、软化点增量、延度变化等来综合分析其抗老化性能,试验结果见图7。

(a) 不同掺量老化前后质量

(b) 不同掺量老化后针入度变化图

(c) 不同掺量软化点增量

(d) 不同掺量老化前后延度变化

图7 短期老化后各指标随掺量变化图

Fig.7 Properties of SEBS modified asphalt after short-term aging with different SEBS content

沥青在老化过程中,由于轻质组分挥发而引起质量损失,如果与热空气中的氧分产生氧化反应而质量增加[17]。由图7(a)可知,将SEBS掺入沥青中,均引起了老化后质量损失,但均满足规范要求,随其掺量递增,质量损失愈发明显。沥青在加热过程中易挥发,造成SEBS改性沥青在老化后质量损失轻质组分挥发后,其组分比例相继发生变化,导致性质发生变化。因此,为了减少轻质组分挥发对沥青的影响,在沥青加热过程中,应当少搅动。

由图7(b)可知,改性沥青老化后针入度值随SEBS掺量增加逐渐降低;随着其掺量的增加,改性沥青的残留针入度比呈现先提高后降低的趋势,并在SEBS掺量为5 %的时候达到峰值。当SEBS掺量为5 %时,老化前后针入度值的变化最小,说明老化对5 %掺量的改性沥青影响最小。沥青在老化过程中轻质组分挥发,SEBS则逐渐与沥青中的重质组分交联,反而表现出改性沥青的稠度增加。随着改性剂掺量增加,交联反应程度更为明显,故而老化后改性沥青的残留针入度比逐渐降低。

由图7(c)可知,当SEBS掺量为4~5 %时,随SEBS掺量增加,软化点增量逐渐变大,但当SEBS掺量高于5 %时,随着SEBS掺量增加软化点增量则逐渐降低。当掺量为0~4 %时,以沥青为连续相,随改性剂掺量提高,表现出沥青的稠度提高。因此,老化后的改性沥青表现为随SEBS掺量提高而软化点增量提高的趋势。当SEBS掺量高于5 %的改性沥青因连续相转变为SEBS,抗热氧老化性能较强,老化前后性能变化差异较小。因该掺量改性沥青SEBS改性剂主要以自身之间产生交联形式分布,故而老化过程的轻质组分挥发对改性沥青的影响较小,同时随着SEBS掺量的进一步提高,该影响被进一步削弱。

由图7(d)可知,短期老化后的10 ℃延度随SEBS改性剂掺量的增加而增加,老化前后延度差随其掺量增加而降低。SEBS改性沥青胶体结构属于溶—凝胶型,经老化后的SEBS改性沥青胶体结构转化为凝胶型,所以老化后的改性沥青延度会降低。

4 结论

选用不同掺量SEBS对沥青进行改性,通过多种试验对比分析了改性沥青感温性、高温稳定性、低温抗裂性和黏滞性,并通过RTFOT对其抗老化性能进行了研究,综合评价SEBS改性沥青的路用性能,主要得出如下结论:

① SEBS改性沥青在不同掺量下具有不同的改性效果,与基质沥青相比,SEBS改性剂能够使改性沥青的高温稳定性、低温性能、温度敏感性、粘滞性等路用性能得以全面提升,使沥青材料在高温时不易发生流动变形,在低温条件下具备较好的变形能力而不易发生脆裂破坏。

② 在所选用的掺量范围内,随掺量增加,SEBS改性沥青高温稳定性和温度敏感性改善效果愈发明显,但低掺量下变化幅度明显低于高掺量;其低温性能相较于基质沥青均有显著的改善作用,当掺量高于5.0 %以后开始呈现下降趋势。

③ SEBS改性剂对沥青材料具有显著的增稠作用,使改性沥青具有良好的黏结能力和抗流动变形能力;同时SEBS还能够降低沥青的老化敏感性,使改性沥青具有更好的抗老化性能。

④ 综合考虑不同掺量SEBS改性剂对基质沥青感温性、高低温性能以及老化特性等多方面路用性能改善效果的比较,同时考虑经济效益的影响,推荐SEBS改性剂的最优掺量为5.0 %。