不同接头工艺激光焊接双相不锈钢的焊缝性能

2020-05-29

(1.广西大学机械工程学院, 广西南宁530004;2.云南红河技师学院自动化工程系, 云南红河661699;3.广西有色金属及特色材料加工重点实验室, 广西南宁530004)

0 引言

双相不锈钢具有优良的耐腐蚀性能及力学性能[1-2],在海洋设施和化工设备方面具有广泛的应用。应用在海洋设施和化工设备时其腐蚀失效的关键失效部位往往为焊接接头部分,同时不等厚焊接也经常出现在各种应用场合中,因此研究激光焊接的接头形式及材料厚度对双相不锈钢焊缝的特性影响具有重要应用价值。

激光焊接双相不锈钢过程中焊接参数、输入热量大小、冷却速度及双相不锈钢的成分等对其微观组织有很大的影响[3]。激光焊接过程中铁素体向奥氏体转化的时间不足,两相比例发生改变,对焊缝的力学性能产生了极大的影响[4-5]。CHEN等[6]发现较快的冷却速率会破坏两相平衡,当冷却速度从10 ℃/s~100 ℃/s变化时,铁素体含量随着冷却速率的增加而逐渐增长。梁静伟等[7]对厚度1.2 mm DP780双相钢和厚度1.0 mm HC660双相钢进行了CO2激光对接焊,研究了该异质焊接接头的显微组织和力学性能。赖睿等[8]研究了光束焦点位置对于双相不锈钢2205光纤激光焊接焊缝成形和组织的影响。YANG等[9]研究了不等厚度2219和5A06铝合金电阻点焊的分流特性。

目前,针对激光焊接双相不锈钢的研究主要集中在对组织成分变化、优化工艺参数、力学性能等,而对焊接接头形式及材料不等厚度对双相不锈钢激光焊接影响的研究较少。本文针对激光焊接双相不锈钢不同接头形式及材料不等厚度焊接过程中出现的工艺问题,开展双相不锈钢不同接头形式(对接、搭接)以及不等厚度(1 mm与2 mm)的双相不锈钢激光焊接实验,通过观察和分析力学性能、微观形貌及组织结构的变化,研究了不同接头形式及材料不等厚度对激光焊接双相不锈钢的焊件性能的影响,为双相不锈钢的激光焊接提供了工艺理论基础。

1 实验

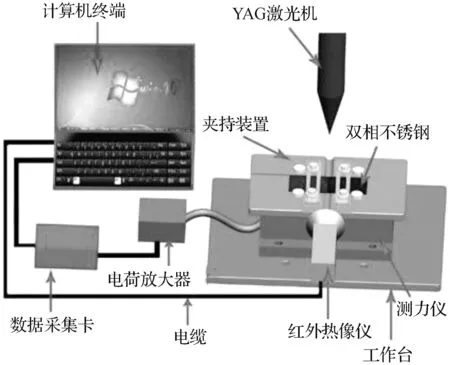

激光焊接实验平台图如图1所示,焊接实验采用北京海润公司多功能激光加工机床HYM-750。

图1 激光焊接平台图Fig.1 Laser welding platform diagram

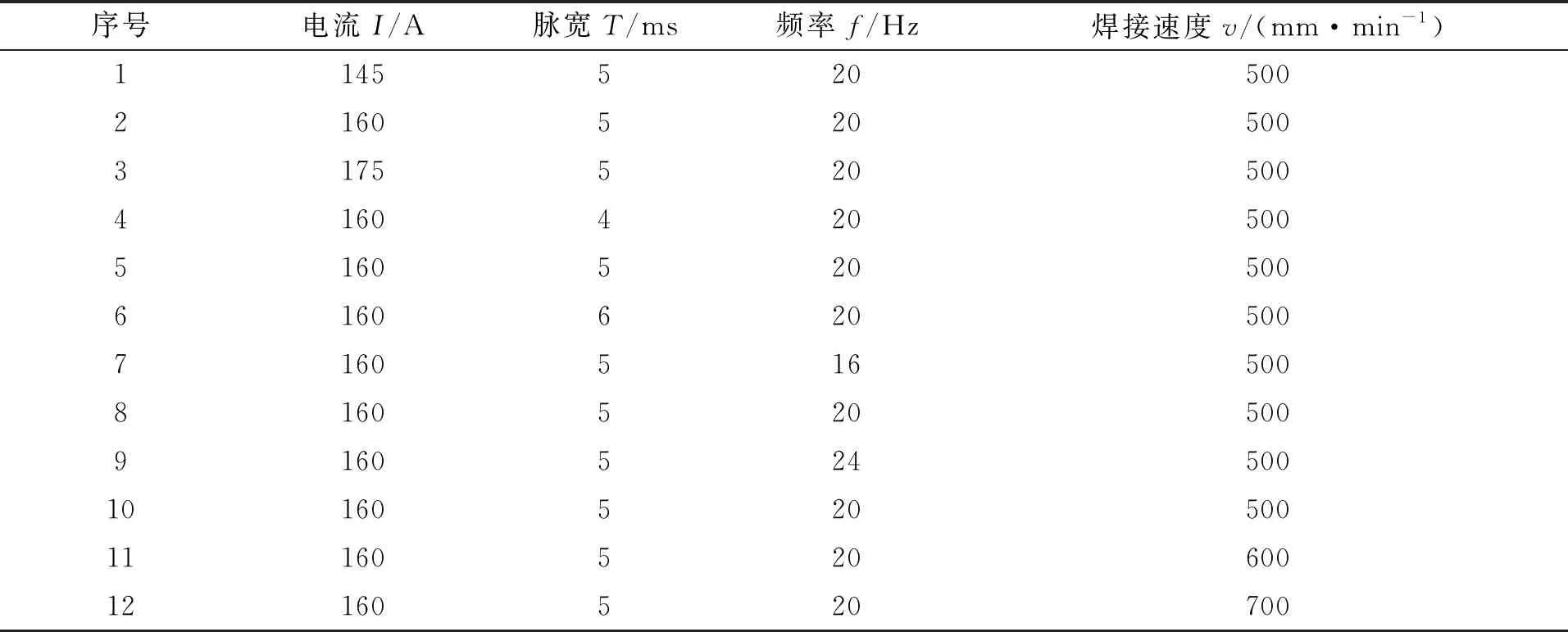

利用课题组郑东锐等[10-11]对焊接速度、输入电流、脉宽、频率、离焦量及保护气体等主要工艺参数进行研究分析的预实验,本文焊接过程中各加工参数的取值如表1。实验材料采用牌号为UNS S32205的商用双相不锈钢,成分如表2。

表1 实验各因素取值范围Tab.1 Range of values of various factors in the experiment

表2 2205双相不锈钢成分Tab.2 Chemical composition of 2205 duplex stainless steel

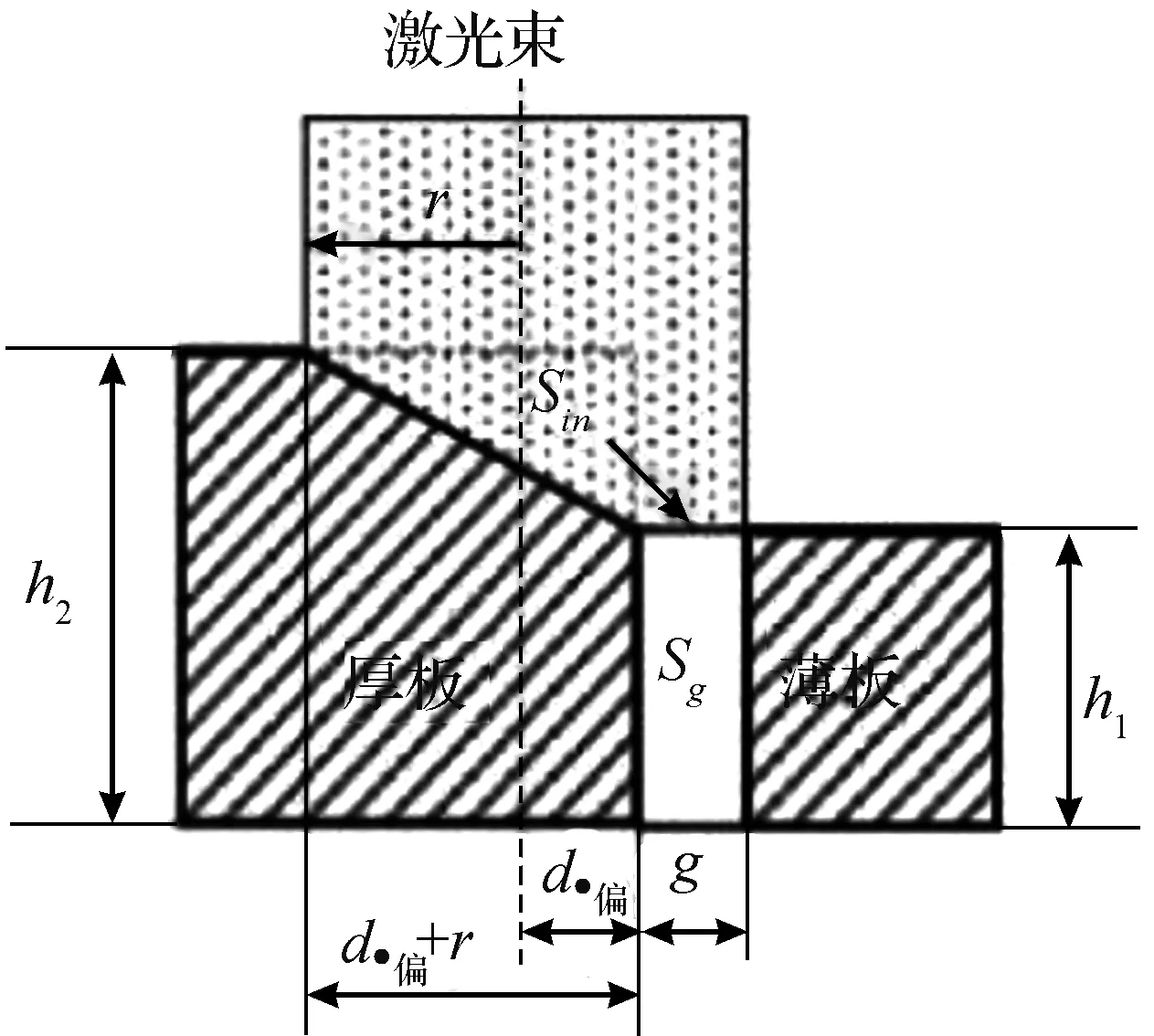

不等厚度激光对接焊接、等厚度激光搭接焊接方式如图2所示。激光焊接实验的参数如表3所示(以下不做说明均视为有保护气体)。其中,不等厚度激光对接焊接试验与无氩气保护等厚激光对接焊接试验是从等厚度激光对接焊接试验中选取了三组较优参数组进行试验。

(a) 不等厚对接[12]

(b) 等厚搭接

表3 激光焊接实验参数Tab.3 Laser welding experimental parameter

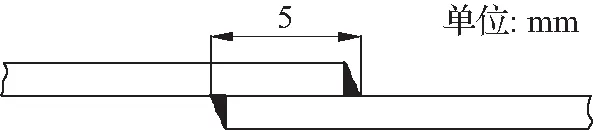

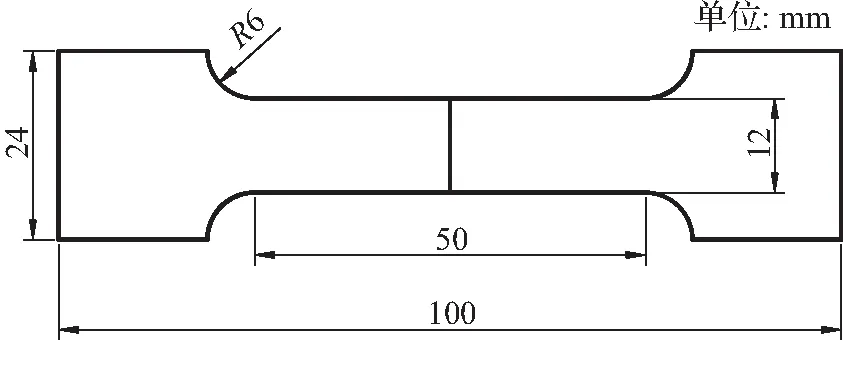

按照GB/T 2651—2008、GB/T 2653—2008、GB/T 4340.1—2009,利用DK7740线切割机床将样件制成标准件(图3)后,利用WDW3100万能试验机及HV-1000显微硬度计进行拉伸、弯曲、及显微硬度(测试点位置如图4所示,FZ指熔合区、HAZ指热影响区、BM指母材区)等力学性能测试(其中弯曲试验采用三点弯曲试验方法,弯曲角度为样件弯曲的外角)。

图3 拉伸样件尺寸

Fig.3 Dimensions of the tensile sample

图4 截面显微硬度测试打点

Fig.4 Section microhardness test point

利用金相显微镜及Phenom Pure扫描电镜观察工件焊缝截面微观形貌。制样具体操作如下:利用镶样机(XQ-2B)进行镶样,先将样件打磨(水砂纸),再抛光(抛光机),然后腐蚀约20 s(4 %的FeCl3酒精溶液),最后清洗(无水乙醇)干燥。在金相显微镜下观察熔合区(FZ)和热影响区(HAZ)及母材区(BM)组织特征。对样件用超声波清洗机清洗再用无水乙醇清洗并干燥后,对焊接接头微观组织进行观察。

2 焊缝力学性能及微观形貌分析

2.1 材料厚度及接头形式对焊缝力学性能的影响

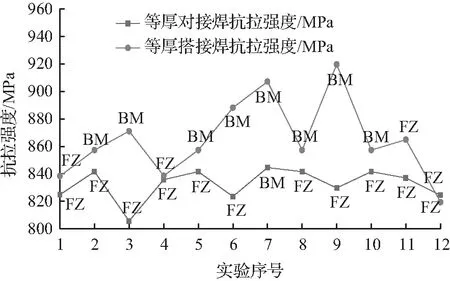

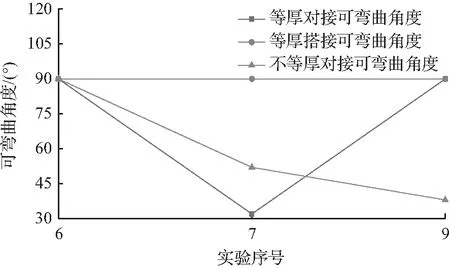

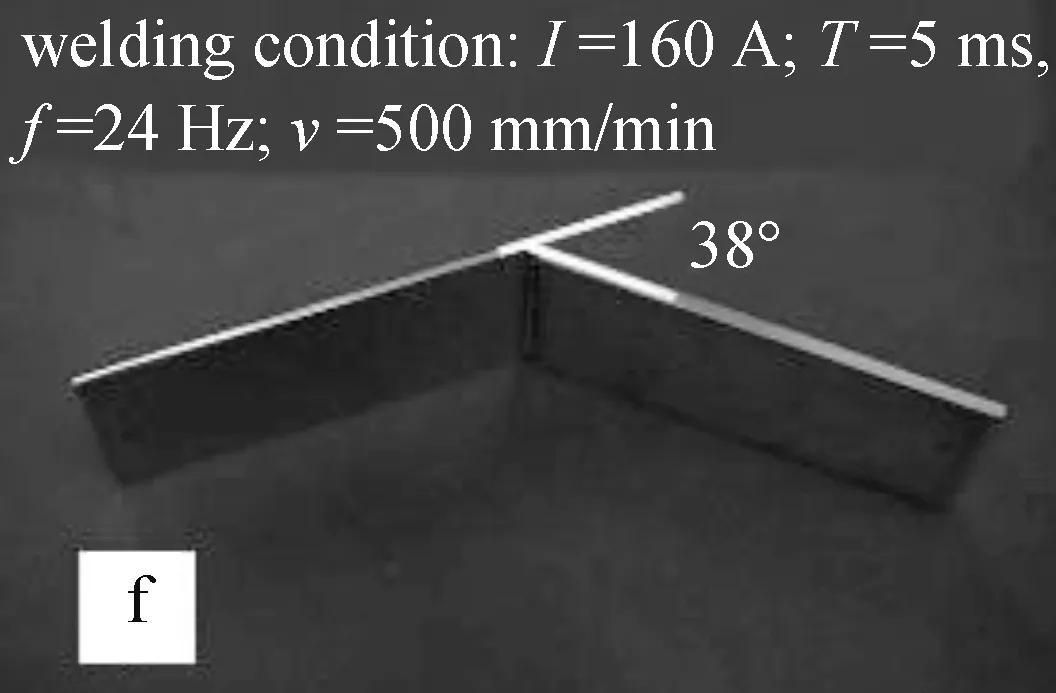

按照GB/T 2653—2008,在激光焊接弯曲试验中,能进行90°弯曲的均为弯曲性能良好。等厚对接焊与等厚搭接焊的抗拉强度与弯曲强度如图5所示,等厚对接与等厚搭接综合力学性能均较好的为第6、7、8、9、11组。不等厚激光对接焊接试验是从等厚对接焊接试验中选取了三组较优参数组(6、7、9)进行拉伸及弯曲试验,不等厚对接焊拉伸及弯曲样件图如图7所示,图7(b)中焊缝由焊缝正面向背面断裂而中间凸起的现象,这是由于厚的不锈钢熔化且向焊缝中流动造成的;而弯曲试验中仅第6组表现出较好的塑性。不同接头形式的抗拉强度及可弯曲角度如图6所示。由此可见,等厚对接焊综合性能较好的为第6组,不等厚对接焊综合性能较好的为第6组、第7组,等厚搭接焊综合性能较好的为第9组。

若采用等厚搭接母材断裂的最小抗拉强度(857.53 MPa)作为抗拉强度标准值,则抗拉强度变化计算方法为:

p=(σb-σm)/σm×100 %,

(1)

其中p为抗拉强度提升百分比,σb为样件抗拉强度,σm为最小抗拉强度。

不同焊接方式的样件拉伸试验对比如表4所示,其中等厚搭接第9组的抗拉强度提升最大,达到7.25 %。等厚搭接拉伸样件大部分断于母材,只有少数断于焊缝(图5第1、4、11、12组)。这是由于搭接焊有两条焊缝,样件的抗拉强度得到了显著提高。断于焊缝的拉伸实验均存在热量输入不足或过烧的情况导致焊缝性能下降。如第1组焊接电流为145 A过小,第4组是脉宽4 ms过小,第11组是单位脉冲能量太大,第12组则是焊接速度700 mm/min过快,导致了未熔合缺陷。等厚对接大部分断于焊缝,仅第7组断于母材,这是因为该参数明显提升了样件的抗拉强度,样件的抗拉强度由母材决定。

采用可进行90°弯曲作为可弯曲角度标准值,则可弯曲角度变化的计算公式为:

p1=(θ-C)/C×100 %,

(2)

其中,p1为可弯曲角度提升百分比,θ为可弯曲角度,C=90°。

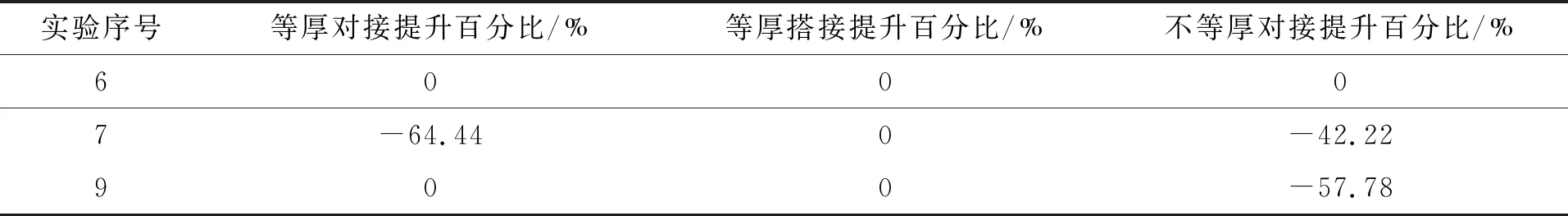

不同焊接方式的样件弯曲试验对比如表5所示。其中等厚对接焊在第7组参数下的弯曲强度降低了64.44 %,原因是焊接频率(16 Hz)过低,产生了过烧现象;而不等厚对接焊在第9组参数下的弯曲强度降低57.78 %,此时焊接频率(24 Hz)过高,产生了未焊透缺陷。

(a) 抗拉强度及断口位置

图5 等厚对接与等厚搭接抗拉强度及可弯曲角度(FZ指熔合区、HAZ指热影响区、BM指母材区)

Fig.5 Equal thickness butt joint and equal thickness lap tensile strength and bendable angle

(FZ refers to fusion zone, HAZ refers to heat affected zone, BM refers to parent metal zone)

(a) 抗拉强度

(b) 可弯曲角度

图6 等厚对接、等厚搭接与不等厚对接抗拉强度及可弯曲角度

Fig.6 Equal thickness butt joint, equal thickness lap and unequal thickness butt tensile strength and bendable angle

图7 不等厚对接拉伸试验与弯曲试验图Fig.7 Tensile test and bending test diagram of unequal thickness butt welding

表4 等厚对接焊、等厚搭接焊与不等厚对接焊焊缝抗拉强度提升百分比Tab.4 Increased percentage of tensile strength of equal thickness butt welding, equal thickness lap welding and unequal thickness butt welding joint

表5 等厚对接焊、等厚搭接焊与不等厚对接焊焊缝可弯曲角度提升百分比Tab.5 Increased percentage of bending angle of equal thickness butt welding, equal thickness lap welding and unequal thickness butt welding joint

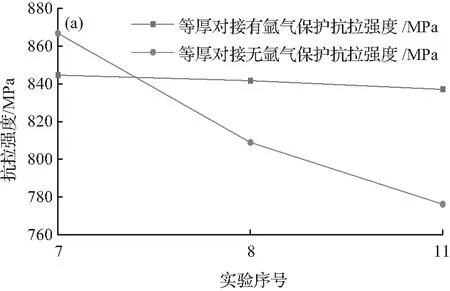

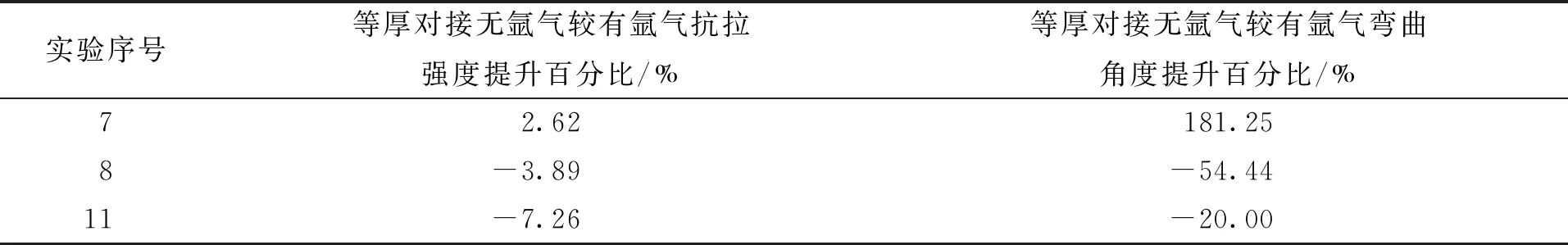

2.2 有无氩气保护对焊缝力学性能的影响

焊接过程中采用氩气保护可阻断熔池在凝固过程中的氧化,减少冷裂纹、接头脆化等问题。等厚对接焊接试验是在有氩气保护的等厚对接焊试验中选取三组较优参数组进行实验,有无氩气保护的等厚对接焊抗拉强度与可弯曲角度如图8所示,以同等参数下有保护气体的等厚对接焊抗拉强度与可弯曲角度作为标准值,计算方法如下:

p=(σ1-σ2)/σ2×100 % ,

(3)

其中,σ1为无氩气保护样件抗拉强度,σ2为有氩气保护样件抗拉强度。

(4)

其中,θ1为无氩气可弯曲角度,θ2为有氩气可弯曲角度。

(a) 抗拉强度

(b) 可弯曲角度

图8 有无氩气保护的等厚对接抗拉强度、断口位置与可弯曲角度

Fig.8 Tensile strength and bendable angle of thick butt welding with or without argon gas protection

有无氩气保护的等厚对接力学性能对比如表6所示。由此可知,无氩气对接焊仅在第7组参数(I=160 A,T=5 ms,f=16 Hz,v=500 mm/min)下,抗拉强度略有提高,可弯曲角度达到90度;其他条件下,缺少保护气体,焊缝的抗拉强度与可弯曲角度均有一定程度的降低。由此可见,焊接过程中的氩气可有效减少焊接接头的结晶过程中金属蒸汽等离子体屏蔽而导致的熔深变浅、熔池表面变宽的现象。利用氩气保护的方法在材料不等厚度、不同接头形式下仍然适用。

表6 有无氩气保护等厚对接焊抗拉强度及可弯曲角度提升百分比Tab.6 Comparison of tensile strength and bendable angle of thick butt welding with or without argon gas protection

2.3 焊接参数对焊缝力学性能的影响

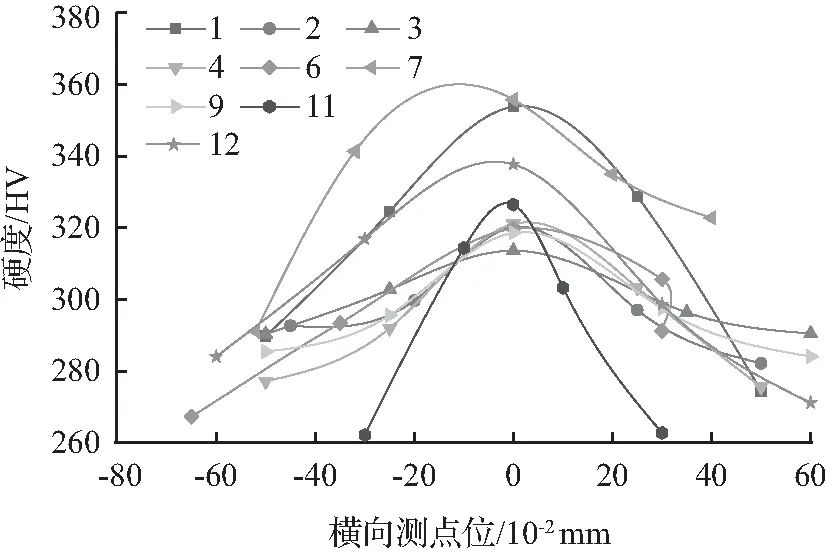

图9(a)是等厚对接焊件沿焊缝及两侧延伸区域的显微硬度值,0点处于焊缝熔合区的中心,0点附近为热影响区,较远处为母材区(参考图4)。由图可见焊缝即熔合区的硬度高于热影响区的硬度,热影响区的硬度高于母材的硬度。原因主要有两点:(1)激光焊接的焊接速度和冷却速度极快,焊缝中的晶粒明显细化,比母材晶粒小,导致了焊缝的显微硬度比母材高[13-14];(2)激光焊接的焊缝中存在较大的残余应力[15],导致焊缝区的硬度和母材的硬度差别很大。

图9(b)为熔合区厚度方向上的显微硬度分布,0为厚度方向的中心点,位于焊缝正面的测试点为正,背面的测试点为负。除了样件第4、7、9、12组 ,显然其余焊缝正面的显微硬度值较大,而焊缝背面的显微硬度值最小。过烧(第7组)及未焊透(第4、9组)仍然是影响显微硬度的主要原因,而第12组样件则是由于焊缝纵向方向的中部出现气孔所致。

研究表明,熔合区在上表面高温区停留时间短,铁素体向奥氏体转变不充分,导致该区域存在大量的铁素体,双相不锈钢中的铁素体硬度大于奥氏体,焊缝上表面的硬度要高于中心区,因此,出现了从熔合区上表面向中心区的硬度下降[16]。

(a) 各参数组横向测点硬度分布

(b) 各参数组纵向测点硬度分布

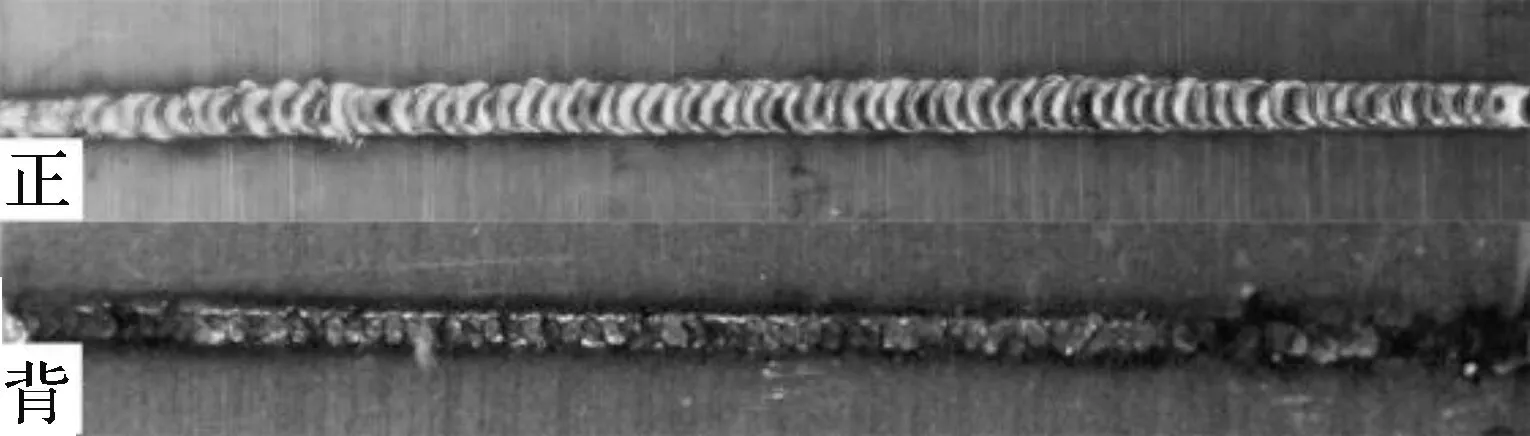

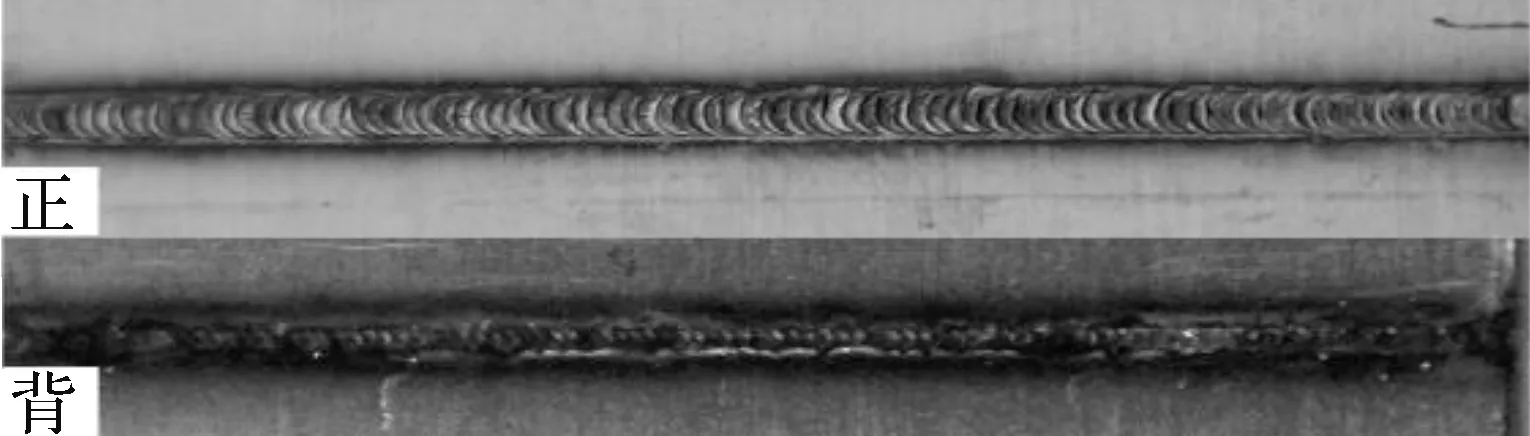

(c) 硬度较高的焊缝形貌

(d) 硬度较低的焊缝形貌

图9 焊缝硬度分布及焊缝形貌

Fig.9 Hardness distribution and weld morphology

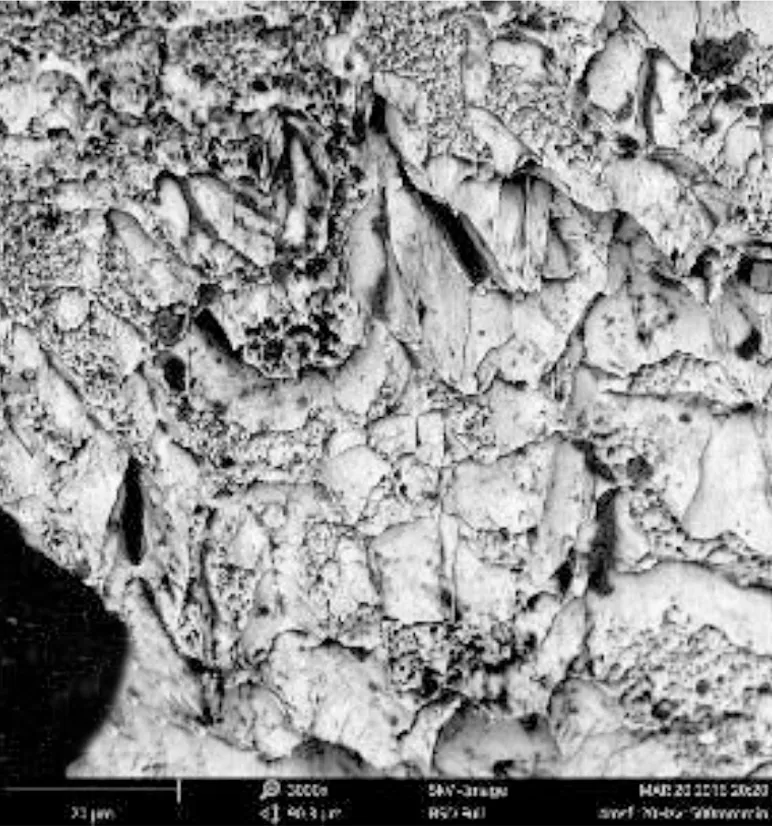

2.4 拉伸断口分析

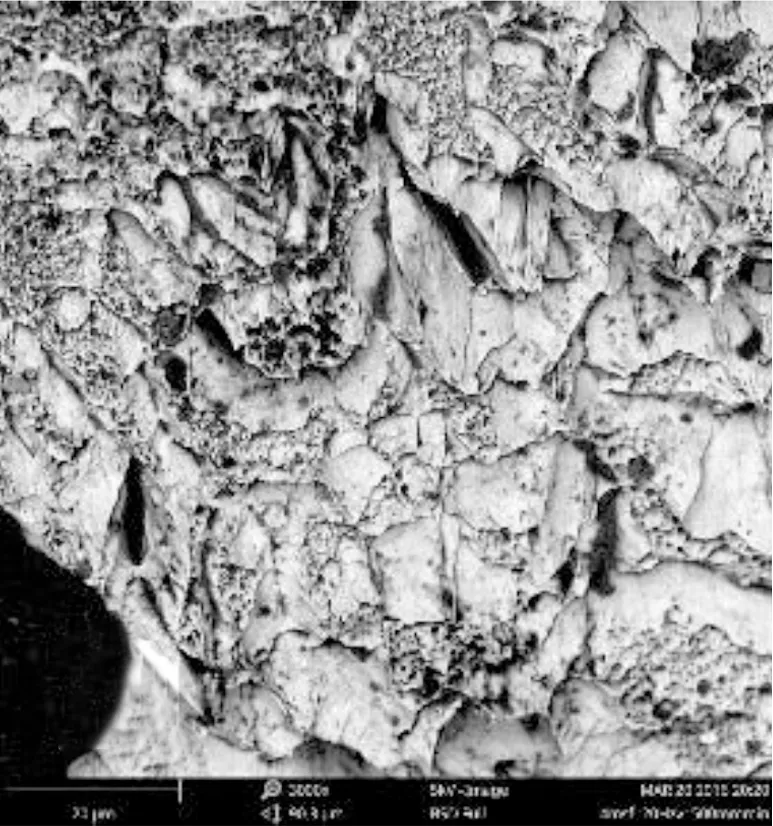

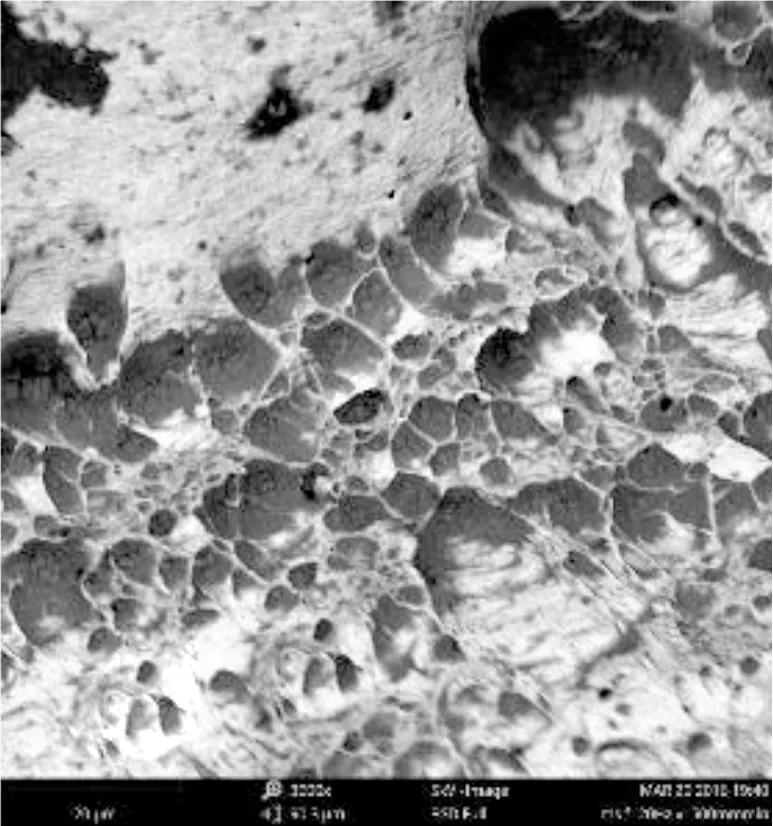

通过断口微观形貌观测,可跟其力学性能建立联系。选取等厚对接中几组样件观察微观形貌,图10(a)为等厚对接焊件断于熔合区的SEM图(样件第8组),由于晶体被拉伸产生滑移,韧窝较大,说明塑性良好,此断裂为韧性断裂,因此样件的抗拉强度较好。图10(b)为等厚对接焊件断于热影响区的SEM 图(样件第7组),断裂主要为沿晶韧窝断裂,整体上韧性断裂,局部脆性断裂,部分韧窝底部存在一些球形粒子,这可能是焊接边缘热影响区生成了第二相。在熔合区和热影响区中,奥氏体和铁素体呈现交错分布使得熔合区的晶界总量增多,阻碍位错运动,因此样件的抗拉强度较好。

图10(c)为等厚搭接焊件断于断于焊缝的SEM图(样件第4组),发现其断裂为准解理断裂和剪切韧窝断裂的混合断裂,整体脆性断裂,局部韧性断裂,因此样件的抗拉强度略低。图10(d)为等厚搭接焊断于母材的SEM图(样件第3组),左上角为断裂源部位,下面为明显的韧窝,有多道连在一起的晶界形成的线条,断裂为较典型的沿晶韧窝断裂,整体韧性断裂,又因正反面双重焊缝,因此样件的抗拉强度较好。

(a) 等厚对接

(b) 等厚对接

(c) 等厚搭接

(d) 等厚搭接

2.5 材料厚度及接头形式对焊缝显微结构的影响

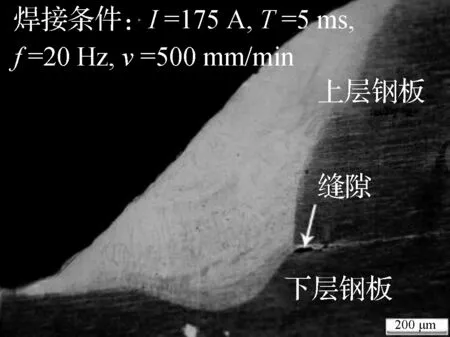

不等厚对接焊与等厚搭接焊的焊缝形成原理有一定的相似性,均由上部金属熔化后向高度不同焊缝间隙流动而形成。如图11(a)、图11(c)所示,相对于等厚搭接焊,不等厚对接焊更容易产生气孔;由于等厚搭接焊熔化的金属不能向下流动,等厚搭接焊得到的熔池要比不等厚对接焊得到的熔池要浅。但等厚搭接焊对搭接边缘的两边均进行了焊接,因此其抗拉强度显著高于不等厚对接焊的抗拉强度。由图11(a)、图11(b)对比分析可知,不等厚对接焊会导致焊件的抗拉强度下降,这是由于不等厚更容易产生未焊透现象及气孔,这也是不等厚对接焊接头力学性能较差的原因之一。

如图11(b)所示 ,不等厚对接焊的底部焊缝存在着气孔、未熔合的缺陷;由于熔池中心温度更高,冷却速度相对较慢,结晶时形核能充分长大,因此焊缝上部的晶粒大,底部晶粒小。实验证明,在常温下细晶粒金属的力学性能比粗晶粒金属好[17]。此时,拉伸测试同样验证了焊缝上部晶粒粗大对抗拉强度的影响(图7(b))。这一现象充分证明了由于焊缝底部的晶粒较小,其晶界的数量增多,位错移动时的阻力增大,金属的塑性变形抗力增加,因此其材料力学性能优于焊缝上部。

(a) 不等厚对接

(b) 等厚搭接

(c) 金相图

3 结论

通过不同接头形式(对接焊、搭接焊)的激光试验及不等厚度(1 mm和2 mm)的激光焊接试验,对拉伸断口形貌分析,并对比分析了对接焊与搭接焊,结论如下:

① 在本实验条件下,当焊接参数为I=160 A,T=6 ms,f=20 Hz,v=500 mm/min时等厚对接综合性能较好。而不等厚对接焊综合性能较好的焊接参数为I=160 A,T=6 ms,f=20 Hz,v=500 mm/min及I=160 A,T=5 ms,f=16 Hz,v=500 mm/min,等厚搭接焊综合性能较好的焊接参数为I=160 A,T=5 ms,f=24 Hz,v=500 mm/min。

② 采用等厚搭接母材断裂的最小抗拉强度(857.53 MPa)作为抗拉强度标准值,则等厚搭接第9组的抗拉强度得到了最大提升,达到7.25 %。采用可进行90°弯曲作为可弯曲角度标准值,等厚搭接弯曲性能最好,均能90°弯曲。等厚搭接拉伸样件大部分断于母材,只有少数断于焊缝。

③ 焊接过程中的氩气可有效减少焊接接头的结晶过程中金属蒸汽等离子体屏蔽而导致的熔深变浅、熔池表面变宽的现象。该方法在材料不等厚度、不同接头形式下仍然适用。

④ 熔合区的硬度高于热影响区的硬度,热影响区的硬度高于母材的硬度。大部分焊缝正面的显微硬度值较大,而焊缝背面的显微硬度值最小。

⑤ 等厚对接焊样件在焊接接头的断裂为韧性断裂,在焊缝边缘的断裂为沿晶韧窝断裂。等厚搭接焊样件在母材区的断裂为沿晶韧窝断裂,在焊接接头的断裂为准解理断裂和剪切韧窝断裂的混合断裂。

⑥ 焊缝凝固过程中,由于熔池中心温度更高,而冷却速度却相对较慢,结晶时形核能充分长大,因此熔池上部的晶粒较大,而在焊缝底部及热影响区产生的晶粒较小。由于焊缝底部的晶粒较小,其晶界的数量增多,位错移动时的阻力增大,金属的塑性变形抗力增加,因此其材料力学性能优于焊缝上部。