石脑油中含氧化合物加氢脱除规律的研究

2020-05-29李寿丽赵德明郭振莲

李寿丽,赵德明,郭振莲,孙 彬

(山东京博石油化工有限公司,山东 滨州 256500)

催化重整是炼厂的关键工艺过程之一,加工原油的劣质化使得直馏石脑油的收率降低,杂质含量增加,为维持全炼厂平衡,需要外采部分石脑油。外采石脑油加工来源的不同导致了原料的性质变差[1-2]。石脑油中的氧含量变高会导致床层压降升高,影响重整单元的运行周期[3],此外,重整预加氢单元采用的石脑油中,其含氧化合物的种类及含量,直接影响下游化工产品单体的品质[4]。尚未有加氢催化剂影响石脑油中不同类型含氧化合物的加氢脱除性能的研究报道,因此,本实验的目的,是期望通过实验对比分析,研究含氧化合物的脱除规律。

1 实验部分

1.1 原材料

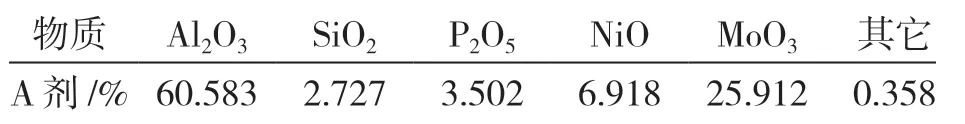

混合石脑油,高纯氢(纯度>99.9%),国内典型加氢催化剂A。其中,加氢催化剂A 的XRF 分析结果见表1。

表1 典型A 催化剂的XRF 分析结果汇总

1.2 仪器设备

Agilent 6890N 气相色谱分析仪,HP-PONA(50m×0.2mm×0.5μm)色谱柱,自动进样器。X 射线荧光光谱仪(XRF),10mL 高压微型反应器。

1.3 反应参数

1.3.1 催化剂装填

催化剂装填方案如图1 所示,催化剂装填量10mL,反应器两端置适量瓷球,高径比为8。进料方式为上进料。

图1 催化剂装填示意图

1.3.2 反应条件

干燥:压力4.0 MPa,干燥温度120℃,2h,氢气流量200mL·min-1。

预硫化:预硫化油采用2% DMDS 的石脑油,体积空速6.0 h-1,氢油比200∶1,230℃稳定6 h,320℃稳定10 h。

进料:硫化结束后进混合石脑油,压力3.8 MPa,体积空速3.0~6.0 h-1,氢油比140∶1,温度300~320℃。

1.4 石脑油含氧化合物的类型分析

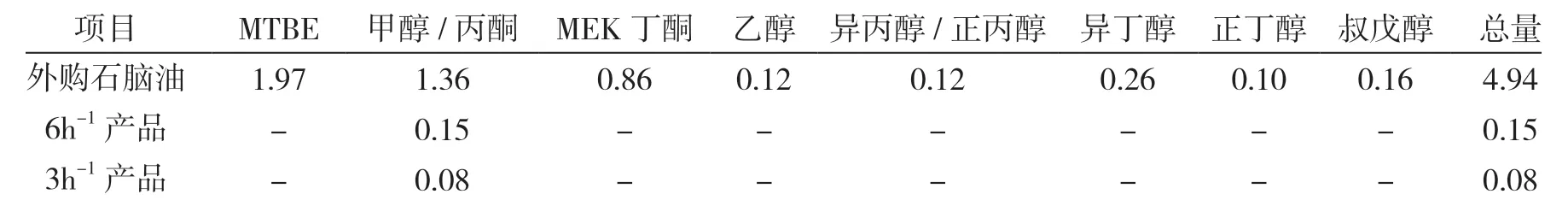

实验中所使用的石脑油是原油1#和原油2#的直馏石脑油及外购石脑油的混合油,具体的含氧化合物见表2和表3。

由表2、表3可知,直馏石脑油和外购石脑油都含有较多的含氧化合物,同时石脑油中主要的含氧化合物是甲醇/丙酮和MTBE等。鉴于目前尚未有针对以上含氧化合物加氢脱除的文献报道,因此,本实验重点考察了以上含氧化合物的加氢脱除,以期通过加氢反应考察其反应规律[5-6]。

表2不同原油生产的直馏石脑油的含氧化合物类型/mg·L-1

表3 外购石脑油的含氧化合物类型及含量

2 结果与讨论

2.1 体积空速对含氧化合物脱除的影响

表4 是不同空速条件下含氧化合物的加氢脱氧数据。由表4 结果可初步得知,甲醇/丙酮较难脱除,降低空速可提高此类氧化合物的脱除率,但体积空速降至3h-1,仍无法实现含氧化合物的完全脱除。

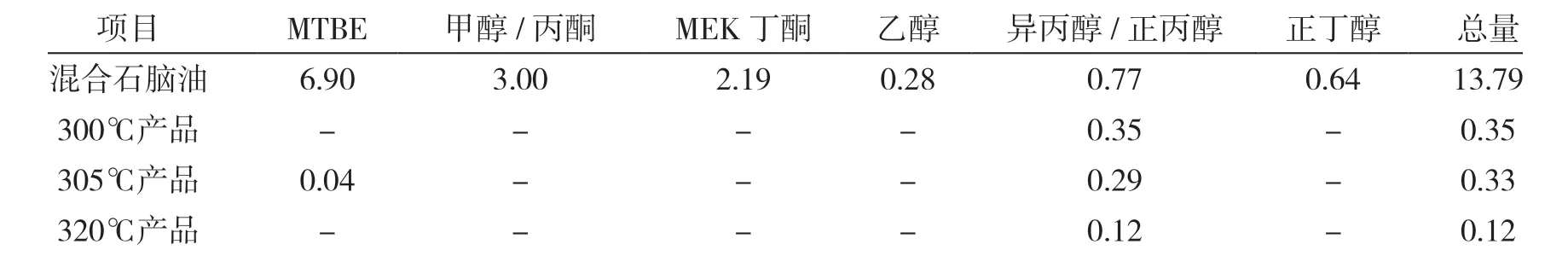

2.2 反应温度对含氧化合物脱除的影响考察

在 压 力3.8MPa、体 积 空 速3.0 h-1、氢 油 比140∶1的条件下,考察反应温度对产品含氧化合物含量的影响,结果见表5。从表5结果可知,反应温度升至320℃,产品中的含氧化合物含量仍为0.12 mg·L-1,无法实现含氧化合物的完全脱除。

表4 不同空速条件下的加氢脱氧数据 /mg·L-1

表5不同反应温度条件下的加氢脱氧数据/mg·L-1

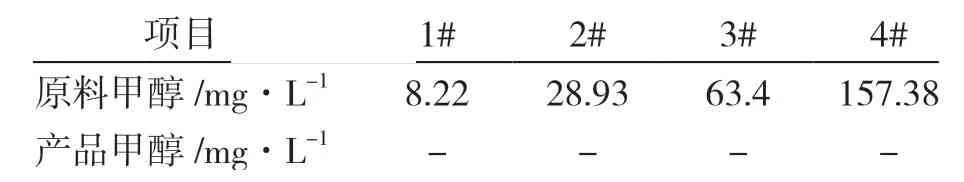

2.3 特定含氧化合物的脱除极限考察

为了进一步针对性地考察特定含氧化合物的脱除规律,在压力3.8MPa、体积空速3.0h-1、氢油比140∶1的条件下,配置不同含氧化合物配比的模拟原料油进行加氢反应,以期为工业生产的原料选择提供数据支持。

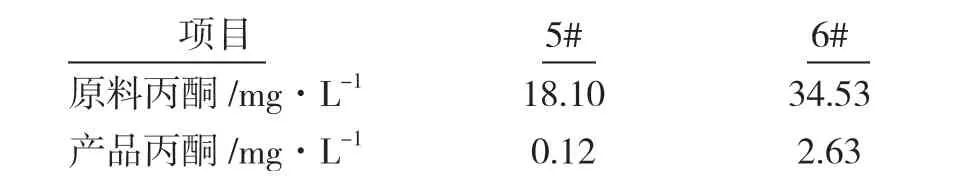

甲醇脱除限的实验结果见表6,丙酮脱除限的实验结果见表7,MTBE脱除限的实验结果见表8。由表6~表8可知,在单一含氧化合物的实验中,甲醇含量约150 mg·L-1、丙酮含量约20 mg·L-1、MTBE含量约100 mg·L-1时,分别能够确保加氢处理后含氧化合物的含量小于0.5 mg·L-1,均能够满足重整装置的含氧化合物进料要求[7]。

表6原料与产品中甲醇含量

表7 原料与产品中丙酮含量

表8原料与产品中MTBE含量

3 结论

1)混合石脑油中含有多种含氧化合物,实验中发现,改变空速、温度等条件,均无法实现加氢产品中含氧化合物的深度脱除。

2)对特定单一含氧化合物的加氢脱除效果进行实验后发现,MTBE更易于加氢脱除,其中主要含氧化合物的易脱除活性顺序为MTBE>甲醇>丙酮。

3)为了确保现有装置条件下的产品能满足下游工艺需求,采用国产A 剂作为加氢前处理催化剂时,建议原料石脑油中的甲醇/丙酮含量小于20mg·L-1,MTBE含量小于100 mg·L-1。