悬臂掘进机在临近既有线隧道施工中的运用

2020-05-29潘学尧

■潘学尧

(中铁十八局集团第四工程有限公司,天津 300000)

随着科学技术水平提升,我国工程事业得到了稳定发展,相关领域技术人员也加强了对悬臂掘进施工技术探究,但是进展比较缓慢。为了让悬臂掘进在我国得到广泛应用,在进行临近既有隧道施工过程中,施工企业把悬臂掘进机引进其中,并结合工程实际情况,涉及了最佳施工方案,获取理想的施工效果。因为悬臂掘进机对自身应用环境要求比较高,一次挖设断面受限,对围岩的适应性差和其他经济因素影响,阻碍自身功能发挥,所以在应用悬臂掘进施工技术过程中,需要适当改革施工工艺和方案,全面采用悬臂掘进机,让施工更加便利,提升施工效果。

一、工程概况

白山隧道地处安宁铁路专用线进口,里程为LDK0+400-LDK0+750,全长350m。进口段200m为上坡,出口段150m为下坡,坡率均为5‰。隧道段均为直线段。由于白山隧道紧靠既有线隧道,线距约为25m~30m,且最大埋深约为17m(位置关系如图1所示),围岩等级为Ⅴ级,禁止采用全爆破施工,为了保证按期完成施工,现采用悬臂式掘进机为主,爆破为辅的方法进行开挖作业。

二、悬臂掘进机基本介绍

(一)工作原理

悬臂掘进机作为一个综合性的掘进设备,在设计过程中需要综合思考掘进过程中面临的各种现象,在悬臂掘进机设计过程中,包含了切割、装运等功能,所以具备较强的适用性。在实际中,悬臂掘进机一般是在主机和配套设备的作用下进行掘进操作,在此过程中,主机功能在于对岩石切割处理,之后运行设备将碎石运输到指定位置,统一调度,利用运输车装运[1]。在进行掘进施工时,悬臂掘进机可以根据工程实际情况适当调节切割臂位置,实现对掘进隧道断面质量的控制,满足施工要求。

图1 新建白山隧道与营业线武家庄隧道位置关系示意图

(二)围岩适应性

在开展围岩掘进施工工作之前,相关人员应对围岩可掘性综合分析,在分析过程中需要重点关注围岩抗压强度和节理缝隙发展。当前大部分悬臂掘进机在应用中,可以实现对单轴抗压强度150MPa压强岩层的掘进。一般来说,在掘进施工中,需要确保岩石单轴抗压强度控制在100MPa左右,这样可以保证掘进施工质量。

(三)机型选择

我国现有生产悬臂掘进机的厂家数量比较多,如:佳木斯煤矿机械厂、大连家瑞集团金恒达机电科技有限公司等。在西方国家中,如英国、美国等也有一些知名的悬臂掘进机生产厂家。在选择悬臂掘进机过程中,需要根据隧道地质情况,岩石单轴抗压强度需要控制在80MPa左右,并选择重型悬臂掘进机,如切割功率为200kW的悬臂掘进机。在开展悬臂掘进施工工作时,综合思考隧道和煤矿巷道之间的差别,施工人员需要有针对性地选择对应的掘进施工方式。在交通隧道工程中,需要选用切割功率为200kW的悬臂掘进机,这样能够有效确保掘进施工设备可以更好地满足工程施工需求[2]。在隧道施工中,综合思考隧道平行导坑施工要求,所以在选择掘进机过程中,应该选用技术水平高的掘进机,并且在掘进中应该一次定位实现对断面施工。在具体选择中,需要综合思考围岩可掘进性,并根据工程现场具体状况,选择最佳的施工设备,保证施工设备功率、功能满足工程要求。

三、悬臂掘进机在临近既有线隧道施工中的运用

(一)施工测量

在开展施工工作之前,需要对设计部门交付工程地面控制状和永久性水准点,通过复测,桩位核查没有错误后,结合设计部门提供的测量结果,选择对应测量方式,对各个隧道进行测量,同时每个隧道进口设有三个以上的中线控制点及水准控制点,对隧道中线和标高进行把控。为了保证隧道精准贯通,在对隧道测量时,采用的测量技术有:光电测距导线网以及传统三角网布设的方法,实现对洞内外平面控制;根据导线点利用光电测距三角高程方式控制隧道高程;利用概率论等测量方式核算出平差数据。在外业测量过程中,需要采用方向测量方式。观测过程中各项数据都要根据国家要求进行,导线折角观测都要以半数测回分别观测导线前进方向的左角和右角。测量完成以后,取最终数值。Δ=(左角)中+(右角)中-360°,所有测站中Δmax<±1[3]。

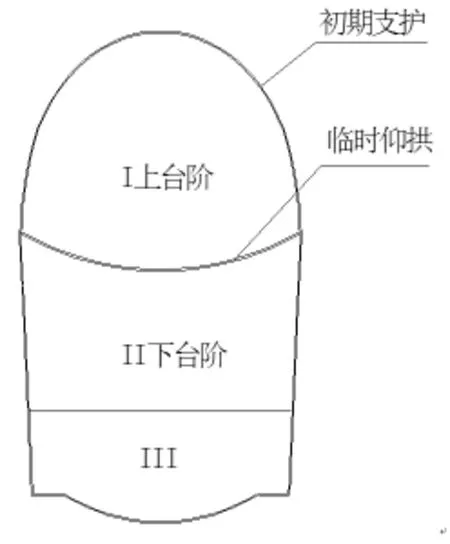

(二)洞身开挖

为了减少震动带来的影响,避免给正在运行的线路带来影响,土方和软岩开挖均采取机械挖设方式,硬岩和岩石劈裂机配合破碎锤开挖,对于部分位置不能应用岩石劈裂机,施工前对周围线路封死后再进行。洞身开挖采用进行台阶法+临时仰拱施工,把隧道划分为两部分进行掘进施工,先挖掘上台阶,同时在施工上台阶做一个初期支护,在上台阶初期施工结束以后,同时喷射砼强度满足设计要求,才能进行隧道下台阶施工。在下台阶施工完成一段距离以后,应该立即实现抑拱挖设和隧道初期支出,及时施做抑拱和矮边墙混凝土。在二衬混凝土施工之前,应按照围岩测量结果拆除临时仰拱,之后进行二衬施工。台阶法+临时横撑法开挖横断面示意见图2:

图2 台阶法+临时横撑法开挖横断面

(三)开挖作业

对于局部不能采取非爆破施工方式时,则需要采用爆破施工方式。在爆破施工之前,选择有资历的施工企业编制爆破施工方案,并由上级部门审核通过之后,才能进行爆破施工。在爆破施工之前,需要和铁路部门沟通,封锁天窗点,并严格按照要求操作,做好防护巡视工作。在进行Ⅴ级抗震围岩施工过程中,需要设置超前支护,这样可以有效确保围岩稳定性,是确保掘进施工顺利进行的重要工序。管棚施工是利用导向架,根据挖掘路线,以合适的角度,一般约为3°以下,向开挖面前打入钢管,以此来进行开挖面前方土体的预支护。早超前注浆时,需要利用小导管进行,并在导管孔位位置利用标记笔进行比较,钻孔方向垂直于开挖面,仰角需要按照施工要求进行。采取液压凿岩机组钻孔,钻头采取梅花性钻头,钻头直径需要大于导管直径,防止在钻孔过程中出现钻孔摆动现象,确保孔位顺直。超前小导管支护施工工艺流程包括先进行测量定位,做好钻孔位置标记后,开展钻孔作业,清理干净并验收合格后,将制作好的导管下入暗孔中,并通过喷混凝土进行空口封闭。之后进行注浆操作,确保注浆效果满足质量要求后,将管尾和刚架焊接处理,完成这一流程的施工操作。

(四)开挖分步

在开展挖设施工工作过程中,需要采取分步施工方式,这样可以有效保证工程质量。在具体施工时,施工人员需要对隧道实际情况有所了解,并采取两部台阶法施工。一般来说,在采用台阶法进行施工过程中,需要结合工程所处地质情况设定台阶长度。通常地质状况比较理想地控制台阶长度为80m左右,而地质环境比较差区域需要适当缩减台阶长度,选择短台阶法进行施工[4]。根据施工设备外形尺寸和施工要求,采取中长台阶施工方式,台阶长度设定为35m。

(五)掘进机施工

1.测量定位工序

隧道开挖前,采用全站仪及水准仪,利用导向线对准备开挖的掌子面进行精准的测量,从下到上每个开挖面确定不少于7个控制点,并用喷漆画出开挖轮廓,此过程大约需要0.5个小时。

2.指挥掘进机红外线操作掘进

现场安排专门的指挥人员,根据所放轮廓线,指挥掘进机进行开挖作业,保证开挖安全和作业精度。每个循环掘进10小时,平均掘进3米。

3.出碴

掘进机施工的同时,废碴弃碴自动传送至后方的运输车,保证了及时出碴和隧道内的施工空间。每个循环3小时完成出碴,与掘进同时进行,不耽误后续施工。

4.修整轮廓

在一个循环掘进作业完成后,现场指挥人员、指挥操作员,对已经开挖的轮廓进行重新测量核定,不准确的地方进行修整,保证误差在允许范围之内。

5.钢架测量

在掌子面核定无误且修整完成之后,再次对掌子面进行测量放线,以精确定位钢(格栅)拱架位置。

6.钢(格栅)拱架、钢筋网片安装

根据放线位置,施做钢拱架,并按照图纸要求的钢筋规格及间距施做钢筋网片,同时进行焊接牢固。大约需要1.5个小时。

7.喷锚支护

上述步骤完成及验收合格后,进行喷射混凝土作业。喷射混凝土在洞外拌合站拌制完成后运至洞内,采用湿喷机喷射。喷射前应对岩面进行处理、检查开挖断面净空尺寸,危石、浮渣和岩粉是否清楚干净。喷射作业采用分段、分片、分层依次进行,自下而上,分段长度不宜大于6m,往复喷射至设计厚度。大约需要四个小时。