气化炉支撑板改造后经济效益分析

2020-05-28斯日古楞张超刘博

斯日古楞 张超 刘博

摘 要:采用德士古水煤浆气化工艺,工艺中气化炉里的支撑板温度高造成频繁的停车检修,每次停车时的放空和置换,开车前的烘炉和投料等,都造成了资源和人工的浪费,并且污染了环境,增加了企业生产负担。为此,公司组织相关技术人员去外厂学习交流,回来后根据我厂的实际情况对支撑板进行了改造。根据改造后的运行状况,减少了停车检修次数,提高了经济效益,减少了资源的浪费和废气的排放,保护了环境。

关键词:气化炉;支撑板;改造;减少浪费;保护环境

内蒙古易高煤化科技有限公司位于美丽的内蒙古自治区鄂尔多斯市准格尔旗大路煤工业园区,公司是一所新型能源化工企业,主要用煤作原料生产甲醇,采用美国德士古水煤浆气化工艺。在工艺中的气化炉是最关键的反应设备,其中支撑板温度是监控其是否能正常长期运行的一个重要指标。但公司自运行以来一直苦恼支撑板的温度高的问题,造成多次停车检修,耽误了生产,同时也浪费了资源,污染了环境。为此,组织相关技术人员去外厂学习交流,回来后对支撑板进行了改造,彻底解决了温度居高不下的问题,保证了生产,节省了生产原材料,保护了环境。

1 改造背景

内蒙古易高煤化科技有限公司采用德士古水煤浆气化工艺中的气化炉自2010年10月28日开车以来,支撑板温度一直很高,维持在300℃左右(高报温度为280℃,高高报温度350℃),极大的影响了正常的生产运行,造成频繁的停车检修。每次的开停車会给公司造成大量原材料的浪费,大量碳化物的排放,并且也会造成产品成本的提升,人工时的增长,增加了企业的负担,工作人员的工作强度,同时也增加了能耗,污染了环境。为此,经过外出交流学习,决定以下改造方案。

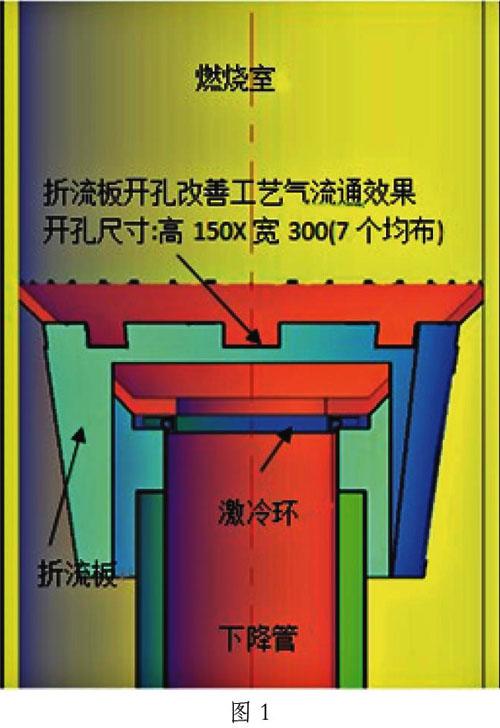

改造方案:将气化炉支撑板底部裙座护罩上每隔60度开150mm×300mm的孔,一共7个。如下图:

改造的目的:增加支撑板群座死区内的气体循环量,增加流速。

改造后的情况:①改造后彻底解决了支撑板温度高的问题,改造前气化炉因为高温报警最长连续运行60天,就会被迫停车检修;②气化炉激冷室积垢大大减少;③延长了气化炉锥底砖及激冷环等气化炉内部部件的使用寿命;④减少了热偶等气化炉外部部件的更换频率。

2 开停车的消耗量计算

气化炉基本技术参数:煤浆量24m3/h,1m3煤浆产生干气量1684Nm3,置换用的氮气5000Nm3/h,工艺气中主要物质CO:H2=1:2。

一次开停车的消耗主要包括:停车时排放燃烧1.5h的工艺气,置换0.3h的高压氮气,开车前烘炉24h消耗的液化气或者柴油,投料后到去变换前2h的排放燃烧的工艺气,消耗2h的煤浆,停车时24h清洗管线及气化炉的用水量等主要能源及产品消耗。以下按单台炉计算:

停车时燃烧掉的工艺气量(1.5h):1684Nm3×24m3/h×

1.5h=60624Nm3

相当于产生的碳化物(CO2)量(1.5h):60624Nm3×

1/3=20208Nm3

停车时置换用的高压氮气量(0.3h):1500Nm3

开车时烘炉的液化气量(24h):4t

开车时烘炉用的柴油量(24h):6t

投料后到去变换前的燃烧的工艺气量(2h):1684Nm3×

24m3/h×2h=80832Nm3

相当于产生的CO2量(2h):80832Nm3×1/3=26944Nm3

投料后到去变换前的消耗的煤浆量(2h):24m3/h×

2h=48m3

改造前由于支撑板温度高,所以气化炉双台炉每年的停车次数总和达到12次,每年的总消耗量为:

总浪费的工艺气量:(60624+80832)×12=1697472Nm3

总浪费的煤浆量:48m3×12=576m3

总产生的CO2量:(20208+26944)×12=565824Nm3

改造后彻底改变了这种频繁的无计划性的停车,而是变成有计划性的6次,所以每年相当于上述总浪费及总排放量的一半。请看改造前后的消耗对比图表1:

3 改造后的经济效益

3.1 改造后开停车经济效益

根据表1我们可以看出每年的原材料及碳化物排放最多是原来的一半,将工艺气折算成甲醇的话,我们可以计算出每年因停车检修而带来的损失情况,根据我厂的运行状况显示2200m3工艺气可以合成1t甲醇,也就是1.5m3煤浆可以出产1t甲醇,而现在的甲醇的价格为2200元,1t液化气的市场价格在9000元左右,1t柴油的价格在8000元左右,由此我们可以将上表变成经济效益图表2:

可算的直接经济效益就如此可观,而那些我们减排的污水和碳化物等污染物为社会带来的就不只是经济效益,而是关乎未来环境的不可估量的效益,在温室效应日趋明显的今天,如何为子孙后代留住蓝的天,清的水,绿的树也是我们企业在追求利益目标的同时保证和追求的社会责任。

节省的液化气的费用:4t×9000元×6=21.6万元

节省的柴油的费用:6t×8000元×6=28.8万元(两者之中选一)

最节省费用为:127.116+21.6=148.716万元

3.2 改造后的清洗效益

单次清洗的费用×清洗次数(停车次数)=实际清洗费用(万元)

改造前:3.16×12=37.92万元

改造后:3.16×6=18.96万元

共节约18.96万元

3.3 改造后的人工效益

单台炉检修所用的天数×检修人数×每天的工作小时数×停车次数总和=总人工时

改造前:7×20×8×12=13440

改造后:7×20×8×6=6720

共节约:6720个人工,按370元/人工的话,直接的经济效益就是370×6720=248.64万元

3.4 改造后增加的产值

单台炉日产390 t甲醇,每次检修7天,甲醇成本价为1700元/t,甲醇出厂价2200元/t。所以:

改造后检修期间的产值:390×7×6×2200=3603.6万元

改造后检修期间的成本:390×7×6×1700=2784.6万元

改造后直接增加的产值:3603.6-2784.6=819万元

4 综合分析

4.1 经济效益

经过上面的计算我们可以得出改造后的经济效益为:

开停车的经济效益+清洗的经济效益+人工的经济效益+增加的产值=改造后的直接经济效益

148.716+18.96+248.64+819=1235.316万元

4.2 环境效益

改造后我们比原来减排碳化物282912 Nm3,CO2的密度为1.9772kg/Nm3,所以我们每年减排碳化物约为56万t,既担负集团公司保护环境的职责,又响应了国家节能降耗,减碳减排的政策目标,为自然环境的改善贡献出了作为企业的一份力。

4.3 社会效益

我公司以为客户供应安全可靠的优质甲醇,并提供亲切、专业和高效率的服务,同时致力于保护和改善环境作为自己的使命,本次支撑板改造计划的成功也印证了这一点,作为企业来说,我们能长时间高效率的生产,就保证了我们作为企业的根本利益,同时减少污染的排放和能源的消耗,也是我们作为企业的社会责任的体现。

5 结语

在环境形势越来越严峻的今天,作为新型能源煤化工企业,我们的每次技术改造首先考虑的并不只是直接的经济效益,而是作为一个在社会中具有影响力企业所应该考虑的环境以及社会效应。所以,这次改造项目的成功,不仅解决了我们企业生产上的技术难题,也为企业树立了良好的社会形象。我们将继续支持和发扬国家的保护环境的方针,做新型能源化工企业的领路者!