光热电站储热系统设计及储罐预热方案研究

2020-05-28韩伟崔凯平赵晓辉FranciscoMANGAS

韩伟,崔凯平,赵晓辉,Francisco MANGAS

(1.中国电力工程顾问集团西北电力设计院有限公司,西安710075;2.Emypro S.A.,Sabadell 08203)

0 引言

全球范围内在运行的太阳能热发电装机容量约为6 000 MW,属于较新的太阳能发电形式。太阳能热发电系统构成较为复杂,相对于光伏及风电这类在国内增长迅猛的清洁能源发电技术,其最大的特点是具有较为廉价的储能系统,可以提高电站调度的灵活性。配合少量的补燃系统,光热发电技术是最具潜力的煤电替代能源形式之一。

储热系统是光热电站区别于其他可再生能源发电系统的最核心系统之一,通过增加储热系统,光热发电系统具备了输出稳定、非日照时间持续发电、可参与调峰等优点。对于大储热的光热系统来说,储热系统在光热电站总投资的占比为10%~20%,在光热发电系统中占比较高。但目前国际上在运行的光热电站,尤其是参数较高的熔盐塔式光热电站的储热系统故障率较高,且故障后电站的损失较大。以新月沙丘光热电站项目为例,由于储罐泄漏造成了长达8个月的停机,每个月的经济损失预计在400万美元左右。目前国际上并未公布具体的故障原因,但经推测,由于局部热应力集中导致的局部焊缝开裂可能是储罐故障的重要原因[1]。因此储罐的设计、调试、预热、运行等环节都应给予足够的重视,避免由于储罐泄漏造成较大的经济损失。

近年来,储罐精细化设计研究正在逐渐受到重视。2012年,西班牙 Carlos等人[2]对储罐进行了数值建模,并对储罐的散热现象进行了数值模拟;2016年,Sameer等人[3]对储罐进行了热力学特征数值模拟及经济性分析,认为熔盐储热系统具有较高的热效率和㶲效率,是一种极具潜力的储能技术;2018年,Suárez等人[4]对储罐基础进行了数值模拟,研究了储罐基础的散热特征;同年,Alfredo等人[5]对储罐的混温系统进行了数值模拟,是对储热系统设计的进一步精细化研究。近年来相关的研究逐渐增多,但主要集中在对储罐的局部应力分析或特殊工况分析,尚没有系统性的储罐精细化设计研究。

系统性的储热系统精细化设计,主要是对熔盐量的精确计算和对储罐整体和局部应力的精细化分析。针对直径30 m左右的熔盐储罐,每1 cm的液位设计误差,都将导致数万元的经济损失。除此之外,储罐设计过程时应充分考虑预热、注盐以及运行过程中的一些特殊工况。本文提出了一种储热系统精细化设计方法,通过计算流体动力学(Computational Fluid Dynamics,CFD)软件Fluent分析,提出了一种光热电站储罐预热方案,并将此方法用于实际商业电站的预热和注盐过程中。

1 储罐设计模型及边界条件

1.1 设计边界条件

本文计算参数基于某50 MW塔式光热电站[6]。储热系统的设计输入条件包括计算储热需要热量的汽轮机性能参数及储罐相关设计参数等,见表1。

表1 储热系统设计输入条件Tab.1 Storage system design inputs

1.2 熔盐量精细化计算

该项目储热系统的设计储热时长为12 h,其所需储热容量Qs及有效储热熔盐量mSTE计算公式如下

式中:Pe为汽轮机额定功率;ηt为汽轮机循环热效率;ηs为换热系统效率;ηp为管道效率;ts为储热时长;cs为熔盐比热容;Δt为冷热罐设计温差。

通过计算,该项目所需有效熔盐量为12 711 t,由此可以获得有效熔盐需要的储罐高度,加上储罐最小液位就可以得到储罐的总熔盐体积,计算可得总熔盐量为15 664 t。由于储罐内熔盐总量是根据设计参数进行计算的,所以初步计算后还要校核其他运行工况,确定总熔盐液位不超过储罐最高液位限值,并且保证在各工况下储罐内的有效熔盐量不少于12 711 t。

表2为各校核工况:工况1为冷态工况,储罐内尚无熔盐;工况2—4是指在满足热罐最低液位的情况下,将大部分熔盐储存在冷罐内的工况;工况4—7是指在满足冷罐最低液位的情况下,将大部分熔盐储存在热罐内的工况;工况4实际上分为工况4(冷罐)和工况4(热罐)2种工况。通过校核计算发现,工况4(冷罐)所需熔盐量为15 810 t,因此,对总熔盐量进行修正并在此基础上进行储罐结构设计[7-9]。设计完成后,需对储罐进行有限元分析[10-12],确保储罐在全部工况下均满足应力要求。

表2 储罐校核工况Tab.2 Scenarios for checking the tanks

由于目前尚无适用于光热电站储罐设计的规程规范,因此光热电站储罐设计普遍采用API650标准进行计算,壁厚计算公式如下

式中:δd为计算壁厚;D为储罐直径;h为液位;σ为设计工况许用应力;ρ为熔盐密度;Ca为腐蚀裕量;δt为水压试验壁厚;σt为水压试验许用应力。

1.3 局部精细化设计

通过有限元计算,对应力超标的局部区域进行加强,能够有效确保储罐的安全性,同时避免局部泄漏导致的电站故障停机。图1和图2为设计完成后的储罐底部和顶部的有限元分析结果,均满足材料的许用应力要求。

图1 储罐底部有限元分析Fig.1 Analysis on the tank bottom in FEM

图2 储罐顶部有限元分析Fig.2 Analysis on the tank top in FEM

设计完成后的储罐主要参数如下。

(1)冷罐:直径,29.1 m;膨胀后直径,29.3 m;高度,14.5 m。

(2)热罐:直径,30.0 m;膨胀后直径,30.3 m;高度,14.5 m。

(3)所需总熔盐量:15 810 t。

图3为储罐的结构示意,储罐沿高度方向由不同厚度的钢板组成,因此,对钢板厚度的优化是精细化设计的重点。

图3 储罐结构示意Fig.3 Sketch of the tank structure

表3为采用API650标准计算后的储罐壁面厚度和通过精细化方法修正后的储罐壁面厚度,其中壁面编号1—6为从最底层到最顶层的壁面钢板编号。通过对比可以看出,修正后,在靠近储罐顶部和底部位置的钢板加厚较多,这与有限元计算结果是吻合的,这2个区域的应力较为集中,需要进行加强。

表3 储罐壁面计算厚度和精细化设计厚度Tab.3 Thickness of the tank wall obtained by calculation and delicate design

2 储罐预热方案研究

2.1 边界条件

储罐的精细化设计仅分析了设计工况下储罐内熔盐位于设计工况液位时的应力,在预热和实际运行过程中存在一些局部应力集中情况,依然存在储罐发生泄漏的可能,因此需要对其进行进一步的校核并确定不造成破坏的预热方案。

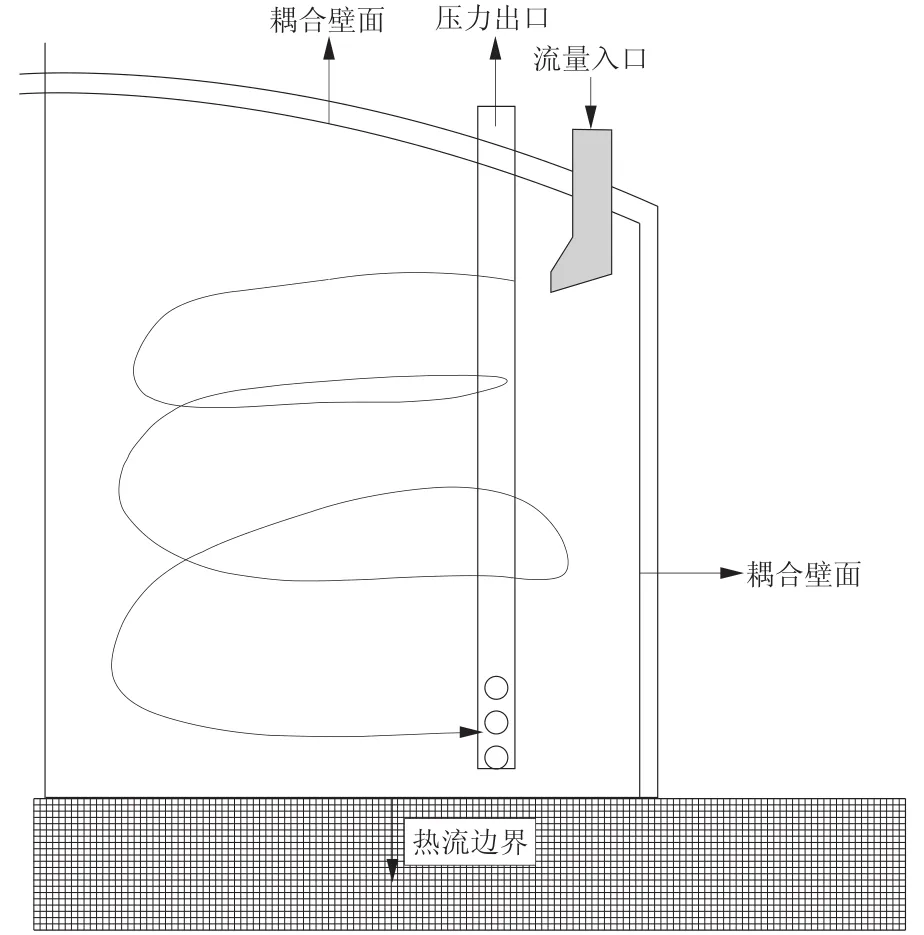

储罐预热是在储罐顶部靠近边缘位置设置预热空气喷嘴,通入高温烟气在储罐内形成热空气环流来实现对储罐的持续加热。针对该项目,提出以下预热参数和限值:储罐顶部预热用喷嘴直径为508 mm,在管道出口处设置渐缩喷;假设储罐初始温度为0℃;预热用热烟气流量为7 000 m³/h(0~75 h),8 500 m³/h(75 h后);热烟气初始温度为150℃。

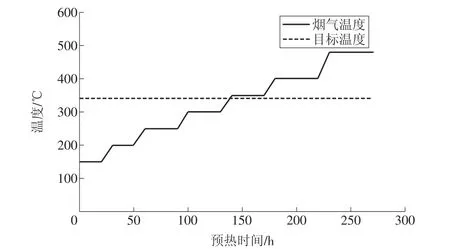

图4为储罐的预热烟气控制曲线。考虑到储罐的温度提升承受能力,储罐允许的最高温升速率不大于3℃/h,但可在短时间承受5℃/h的温升速率(储罐壁温低于150℃时,升温速率大于3℃/h的时间不超过总升温时间的50%;储罐壁温高于150℃时,升温速率大于3℃/h的时间不超过总升温时间的20%);储罐允许的最大温差不超过30℃,预热初期(储罐壁温小于150℃时)可大于30℃,但不得高于50℃;储罐的目标预热温度为340℃。

图4 储罐预热曲线Fig.4 Preheating curve of the storage tank

图5为储罐数值模型的边界设置,由于储罐基础数值模拟非常复杂,因此本文仅采用基础计算的结果作为边界条件导入计算,储罐基础数值计算在其他文章中做进一步研究。

图5 储罐数值模型边界设置Fig.5 Boundary conditions for the numerical model

2.2 数值分析和验证

通过CFD模拟计算储罐内的烟气温度分布及储罐壁面温度分布随时间变化的特征,如图6、图7所示。对储罐壁面的温升速率和储罐壁面的最大温差进行实时统计,得到储罐预热过程中的最大壁面温差和温升速率控制情况,如图8所示。

图6 储罐内烟气温度的CFD模拟结果Fig.6 CFD simulation results for flue gas temperature of the storage tank

图8同时给出了预热过程中的流量控制,75 h后预热用热烟气流量从7 000 m³/h提升到了8 500 m³/h,这是由于后半段储罐散热量增大,需要提高储罐的预热烟气流量来确保一定的温升速率。

从图8可以看出:该预热方案的储罐温升速率基本保持在3℃/h以下,仅有个别工况出现了短时间的高温升速率(不高于5℃/h),这些峰值主要出现在控制温度阶跃的初始时刻,能够满足储罐应力计算确定的限值要求;除预热初期储罐最大温差较大(接近40℃)以外,随着时间的推移,储罐的最大温差逐渐减小,最终均稳定在30℃以下,满足储罐的最大温差要求。

图7 储罐壁温的CFD模拟结果(加热16.9 h)Fig.7 CFD simulation results for the tank wall(after 16.9 h heating)

图8 储罐温升速率及温差控制曲线Fig.8 Control curve of temperature rise rate and temperature difference of the tank

预热过程分析是储罐精细化设计的一部分,合理的储罐预热策略有助于保护储罐在预热过程中不出现损坏储罐的极端工况。在某50 MW塔式光热电站的储罐采用上述预热策略后,储罐的壁面温差数据如图9所示。

图9 某工程实际预热过程中储罐壁面温差数据Fig.9 Temperature difference data of the storage tank wall of an engineering case during preheating

通过分析储罐的壁面温差数据可以看出:整个预热过程中,在储罐壁温小于150℃时,储罐最大温差大部分接近40℃,个别时刻接近50℃;储罐壁温高于150℃以后,最大温差基本都小于30℃,整个预热过程趋势与模拟结果接近,能够满足储罐的设计限值,不会对储罐的安全性造成影响。

3 结论

储罐的精细化设计对储罐的安全、稳定运行和全厂的成本控制具有重要意义。本文提出一种储罐熔盐量精细化计算方法,通过精细化设计和有限元分析,保证各种工况下均能满足储罐的有效熔盐量需求和储罐的安全稳定运行。通过对储罐预热过程进行模拟研究,分析了储罐预热过程中的温差和温升过程参数,获得安全、可靠的储罐预热策略方案。该预热方案在实际项目应用情况较好,预热过程中未超出储罐限值,预热后的储罐运行良好。