卷烟供丝系统设计及其优化策略分析

2020-05-25戴宇辉

戴宇辉

摘 要 目的:本次研究以展开对卷烟供丝系统的设计及优化研究,解决该系统运用中存在出料不均、烟丝造碎、扬尘严重等多方面问题,作为系统优化设计预期目的。方法:通过更换储丝柜的出料方式,转变原本拨丝辊改为柔性出料装置、转变原本打击式出料改为柔性出料、转变原本离心式匀丝圆盘改为筛分式分配圆盘。结果:经本次研究对卷烟供丝系统的优化设计,结果证实经过优化改进提高了1.45%的整丝率,降低了0.96%的碎丝率,降低了0.12%的烟支空头率及0.26%的含末率,减小了5mg的烟支质量标准偏差,更降低了5.7Pa的吸阻标准偏差。结论:经过本次系统优化设计能够对烟丝的纯净度有效提升,减小烟丝配送的造碎及烟支质量标准偏差,提升卷烟的稳定性及质量。

关键词 卷烟;风力送丝;柔性;供丝系统;优化

在卷烟厂的生产进度中对于供丝生产,输送烟丝该环节尤为关键,负责输送储丝柜内部的烟丝,运送至卷烟机完成卷接烟支。能够提升卷烟的成品质量,降低烟支的含末率以及空头率,作为目前卷烟厂始终关注的重点问题[1]。目前绝大多数卷烟厂的卷烟储丝柜均采用拨丝辊打击式出料,主要包括3根拨丝辊组成该装备,焊接了多个耙齿。在储丝柜派出烟丝之后拨丝辊开始转动直至耙齿全部击打烟丝排出之后停止。而此种打击式出料方式,存在诸多目前卷烟厂想要解决的问题,即出料不均、烟丝造碎、扬尘严重等[2-5]。虽然目前对于如上系统缺陷问题,多名学者已经展开对其改进研究,提出对拨料辊的耙齿数量及所在位置进行调整,对储丝柜的底带具体运行速度进行优化等多方面措施,对烟丝结构有效改善,也很大程度提高了卷烟质量。但是在卷烟供丝中仍然普遍存在如上问题,本次研究通过结合近些年在卷烟行业广泛应用的柔性生产技术,提出转变储丝柜的出料方式,旨在能够提高卷烟供丝的整体质量。

1 问题分析

在传统的拨料机构中通常在烟丝出料过程中,储丝柜的底部会将烟丝携带共同移动至出料口,之后通过拨料机构完成对烟丝送入至下一道工序内。在储丝柜内由于烟丝具备了较高的堆积层,那么在排出烟丝过程中则会出现结块,所致输送烟丝出现不畅以及出料不均的问题。为此在储丝柜的烟丝出料口完成3根拨丝辊的安装,在拨丝辊上焊接长250mm、直径22mm、直径160~180mm的耙齿[6]。在烟丝由储丝柜排出拨丝辊便开始转动,直至耙齿完成对烟丝的多次击打直至排出。但是在此过程中由于耙齿之间的距离间隔较紧,所致在排出烟丝过程中对烟丝造成多次击打,很容易便出现烟丝碎丝率较高、出料不均的情况,对供丝的精度造成影响。

目前多数卷烟厂商均采用风力、小车这两种烟丝输送方式,在输送小车的过程中整体造碎较少,可以确保不同卷接机组内的供丝结构基本相符,但是设备的整体价格比较昂贵,且维修成本也相对较高。风力送丝的整体布局比较灵活,提高了整体管理便捷性,能够适用于针对不同距离垂直、水平、曲线等送丝方式,同时还存在去杂、松散、干燥、除尘以及冷却等多种作用,被广泛运用于卷烟企业中。风力送丝系统包括多种配丝装置类型,譬如侧吸式、振盘式、滚筒式、下吸式等。在比较常用的侧吸式装置,通常借助离心式匀丝圆盘,经由进料口完成烟丝输入,至离心作用下将烟丝抛出出料口,经由风力输送至卷烟机。但是在此过程中由于离心匀丝圆盘的转动速率过高,所致将烟丝抛出时产生了较高的碎丝率,并且出现比较严重的扬尘及烟丝分层此类情况,对成品烟支的整体稳定性及质量造成严重影响。

2 改进优化策略

2.1 柔性出料装置

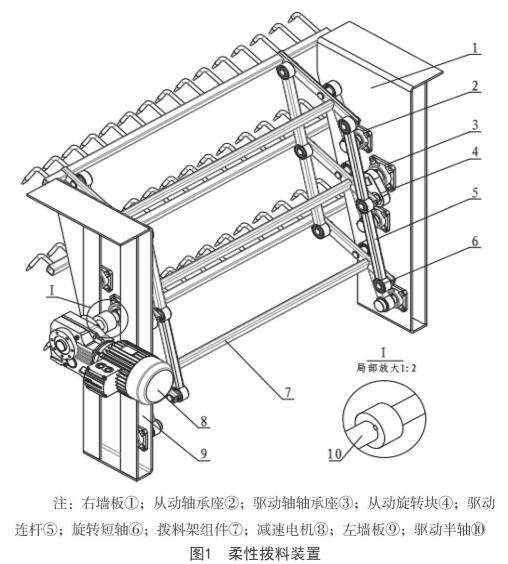

通过将原本的储丝柜打击式出料方式,转变为柔性出料,将原本的拨丝辊替换为柔性出料装置。

柔性拨料装置采用曲柄连杆结构,稳定可靠。通过一台变频器同时驱动两台减速电机同步运转,由驱动主轴带动从动轴旋转做圆周运动;从而带动连杆机构与摆臂作有规律的反复运动,带动拨料架自上而下的拨料;拨料钉的速度和力矩为周期变化式,拨料钉接触物料时小,分离物料时大,可以实现拨料冲击力小,不占料的特点。本设备运转时可以根据现场流量情况调整变频器的功率来控制拨料架的拨料速度。

2.2 筛分式分配圆盘

经过优化设计之后的配丝装置,主要组成包括进料口、出料口、碎丝出口、分配圆盘、传动机构以及机架。在生产过程中并不旋转分配圆盘,而是借助1mm偏心轻轻摆动分配圆盘,围绕中心轴做平面运动,通过这一过程确保圆盘的烟丝,可以均匀下落至出料口,在分配圆盘上将1.5mm的筛分孔增加之上。在离心力作用下烟丝能够向圆盘的外围均匀下滑运动,自筛分孔内成功筛出烟末自碎丝出口完成烟末排出。筛分式分配圆盘能够将碎丝以及烟末成功分离,行之有效的将烟丝纯净度有效提升,也减少了烟支成品的含末率。

3 成效分析

3.1 应用设计

在展开本次实验应用过程中,通过选用保定卷烟厂提供的某牌烟丝。采用YQ-2型烟丝振动分选筛、MTS-III型综合测试台、JMZ-V型烟丝含末率测定仪、电子天平作为本次实验应用的设备仪器。在试验过程中首先将选用的10000kg的烟丝投料,在完成混丝加香步骤之后均匀分为两部分,分别将两部分置于柔性出料的实验柜以及打击式出料的正常柜,等待设备运行及烟丝出料稳定后取样,共计取样3次分别于料头、料中以及料尾,每次取料4000g确保对截留面的部位物料能够精准获取。之后将实验柜的烟丝借助改进后的配丝装置完成配送试验,对比相较原本配丝装置,等待设备稳定后,卷烟机的烟丝储存箱完成3次取样,每次4000g,卷接机组完成5次取样,每次完成500支取样。依据GB5606-2005、YC/T178-2003检测方法,完成对本次试验中的卷烟样品检测,包括整丝率、碎丝率、烟支质量、含末率以及空头率,在完成烟卷制之前完成烟丝内梗丝分拣,完成梗丝比例的计算,对测试结果平均值完成统计计算。

3.2 应用数据

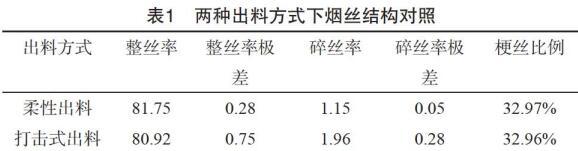

根据(见表1)可以发现,柔性出料实验柜相较打击式出料的正常柜,明显提高了0.83%的整丝率,降低了0.79%的碎丝率。经计算降低了0.46%的整丝率极差,降低了0.23%的碎丝率极差。表示经过优化改进卷烟供丝的出料方式,可以对烟丝的造碎情况有效降低,提高了烟丝结构的稳定均匀性。实验柜与正常柜的梗丝分别为32.97%、32.96%,表示达到了两种出料方式的一致烟丝混合均匀性。

根据(见表1)可以发现,经过改进配丝装置之后提高了1.45%的整丝率,降低了0.96%的碎丝率,降低了0.12%的烟支空头率及0.26%的含末率,减小了5mg的烟支质量标准偏差,更降低了5.7Pa的吸阻标准偏差。因此表明经过本次系统优化设计能够对烟丝的纯净度有效提升,减小烟丝配送的造碎及烟支质量标准偏差,提升卷烟的稳定性及质量。

4 结束语

经本次研究发现结论如下:①通过实现对卷烟供丝系统的优化改进,发现柔性出料装置及可筛分碎丝、烟末的分配圆盘技术,运用于对储丝柜的出料方式及配丝装置改进,发现有效实现了烟丝的柔性配丝及出料,对烟丝的分层及造碎情况发生有效改善。并且很大程度对系统的运行平稳有所提升,也在很大程度上对出料扬尘情况有所减少,对卷烟厂的生产环境有效改善;②通过展开本次实验结果发现,经过优化改进提高了1.45%的整丝率,降低了0.96%的碎丝率,降低了0.12%的烟支空头率及0.26%的含末率,减小了5mg的烟支质量标准偏差,更降低了5.7Pa的吸阻标准偏差。经过本次系统优化设计能够对烟丝的纯净度有效提升,减小烟丝配送的造碎及烟支质量标准偏差,提升卷烟的稳定性及质量。

参考文献

[1] 冯秋菊.交流伺服系统在供丝机中的应用[J].自动化技术与应用,2004,23(10):73-75.

[2] 馬学成,张洛平,李庆林.YJ15型卷烟机定量供丝驱动的改进[J].烟草科技,2004,(6):12-13,26.

[3] 龚道平.ZJ17卷接机组供丝系统设计参数分析及改进[J].烟草科技,2014,(10):24-27.

[4] 何善君,陈志平.卷包车间数据采集系统的设计与应用[J].烟草科技,2009,(10):26-29.

[5] 陈孟军,韩艳军,刘石,等.柔性送丝系统中EMS小车关键调度算法的改进[J].烟草科技,2012,(3):17-20.

[6] 任宏程,张勇,向凤红.卷烟厂制丝线加香控制系统的设计[J].烟草科技,2008,(4):23-25.