卷烟厂制丝线烘丝前的一种新的烟丝流量控制技术

2020-05-25陈彬

摘 要:在卷烟厂生产车间里面,烘丝机前端,切丝机切好的烟丝经过传送带进到喂料机,在储柜里面烟丝铺到触发料位传感器后等待烘丝段全线启动生产。生产开始后,在进料储柜底部皮带运行,将烟丝送往卸料方向的提升传送带。这时如果后面的烘丝机,计量皮带秤和计量光栅给提升皮带允许进料信号,提升带开始运转,将烟丝往上运输到计量光栅。目前有些卷烟厂还继续使用三段式(低中高)计量光栅来控制提升带的运转和停止。即料位低于中部光电传感器启动提升带,烟丝到高料位传感器停止。这样基本上也能控制烟丝流量,但是精度不高。如果运用SICK公司的条形多传感器式光栅,则可以精确的显示料位的百分比,从0%到100%。这样可以根据计量光栅的料位来实现PID控制,更加精确的控制提升带电机变频器的提升速度,使计量光栅的烟丝料位更加稳定,从而提高计量皮带秤的烟丝流量控制精度。

关键词:喂料机;提升带;计量光栅;计量皮带秤;上下游设备;PID控制器;烟丝流量

1 总体控制流程

这里介绍一种笔者实际现场编程调试的烟丝流量控制技术:按照烟丝传送方向从硬件上有变频器控制的提升带,计量光栅,计量皮带秤三个部分。提升带在储柜里烟丝料位达到出口料位高度传感器触发,在光栅计量管给出允许进料信号,并且生产命令启动了这些条件下开始运转,速度一开始是固定速度,直到烟丝传送上去到达计量光栅落下去到皮带秤上。计量光栅料位高度达到60%时候,皮带秤在后面的烘丝机给出允许进料信号后开始启动运行预加料阶段。同时计量光栅进入生产阶段,PID控制程序根据计量光栅料位高低给出相应的提升带速度设定值送到变频器。计量皮带秤在烟丝运行到称重区后由预加料阶段变为待机阶段,然后马上变为生产阶段,把烟丝往下游烘丝机进料振槽上传送到烘丝机里面。计量皮带秤也开始运行烟丝流量控制PID把流量精确控制在设定值要求范围内。

2 具体方法实施

2.1 计量光栅

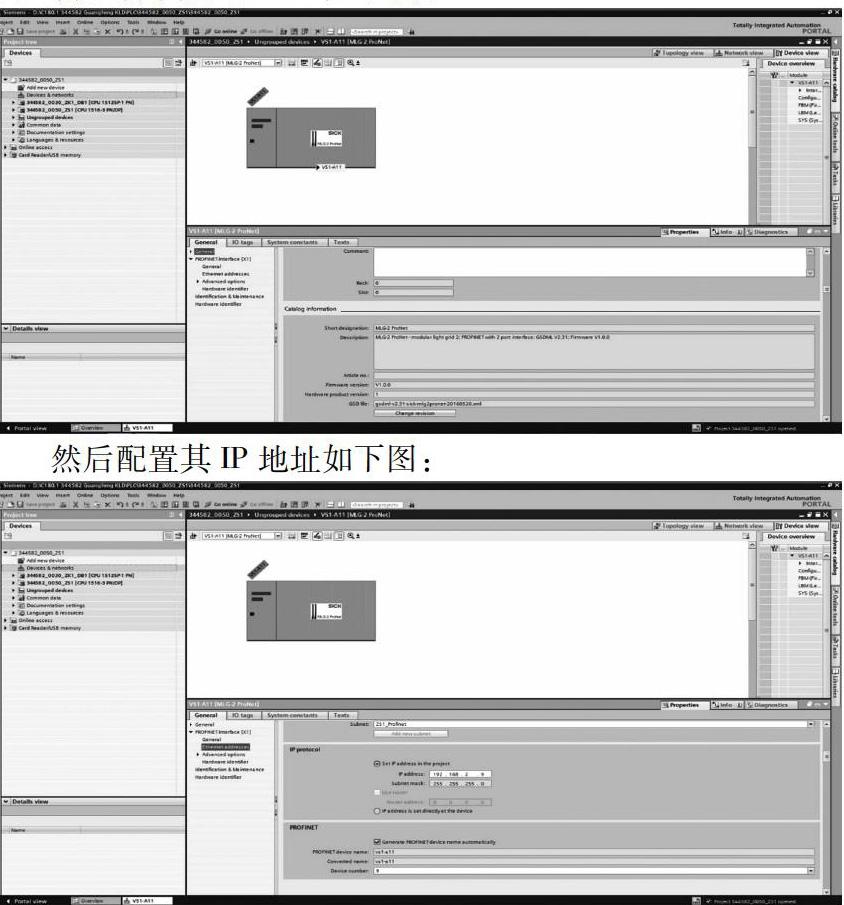

实际采用SICK公司的MLG-2 pronet计量光栅。安装时将发射器与接收器旋入原装的flexfix固定支架,检查支架水平度,保证发射器与接收器的机械对齐。发射接收器相对表面干净,中间玻璃也干净。PLC控制软件采用西门子PLC编程平台TIA V14 sp1,CPU是1516-3,在硬件组态里先对计量光栅进行配置,需要下载安装所安装相应光栅型号的GSD文件,版本应该正确。名字是vs1-a11如下图:

然后配置其IP地址如下图:

在硬件网络组态里配置显示如下图:

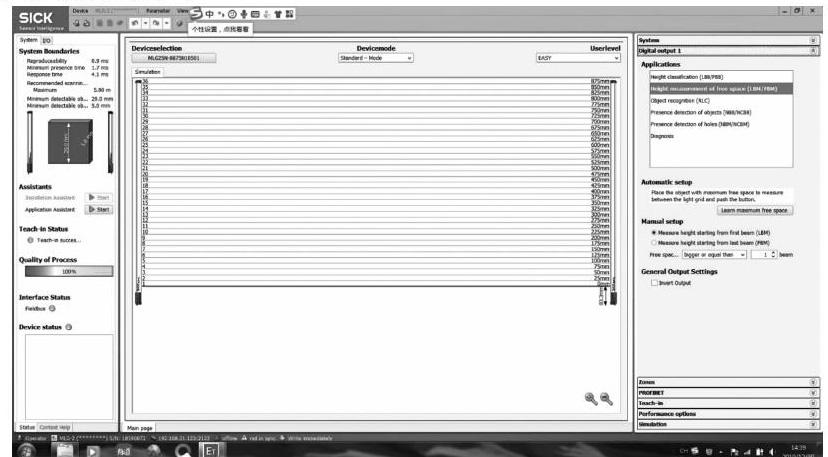

到SICK公司官网上下载SOPAS-ET MLG-2计量光栅配置软件,对应型号网站提供有对应版本的SOPAS-ET软件下载。在配置电脑里安装好后,一起和光栅连入以太网络或交换机,运行软件,软件会自动寻找所连的光栅,然后提示安装驱动程序,或者自动从光栅上载驱动,建议选择自动上载,上载完光栅图标变为在线状态。然后可以点击上载了驱动的光栅图标打开配置页面。如下图:

在右边栏里最上面菜单栏system里面显示该光栅的型号和软件版本。

需要设置digital output 1,在这里选择LBM,选择LBM,后面编写相应的程序调用LBM索引,则能读到最后一条通畅的光束编号。因为现场计量光栅是倒装的,顶部在上面,即编号1的光束在上面。

然后在ZONES栏菜单里设置4个区,在这里没有用到每个区的输出,只是为了把每条光束都顺序用上。如下图:

再设置IP地址和名字,二者都必须和PLC网络硬件组态里的一致。注意因为设置时即时生效的,设完后要把配置电脑的IP地址设成和光栅相同网段,才能继续进行配置。如下图:

下一步进行光栅灵敏度调整,选择菜单栏‘Teach-in,点击按钮start teach-in,软件自动进行灵敏度适应调整。成功后质量进度条是满的直到绿色100%,如下图:

最后选择最上面菜单项左边起第三个‘parameter,下拉选择菜单图标‘transfer parameter to device点击,则设置参数下载到光栅器件,再点击下面的芯片图标‘save permanent,保存进光栅的Flash ROM芯片里。

接下来要在编写PLC程序对读取光栅数据,主要是调用前面介绍的LBM功能得到最后一条通畅光束的编号。如下图程序示意:

在程序里#ConnTop为true,因为光栅是倒着安装,发射器和接收器连模块接线相当于‘顶部,另外由前面光栅配置软件SOPAS-ET可以看出这款光栅有36条光束,所以#NoSensors就赋值36,通过#Receive.BF1_FBM读取到实际LBM的编号。然后#NoSensors减去LBM得到#Beam数值,再用公式#Beam*100/#NoSensors计算出#PV_Level的值。

2.2 上游喂料机提升带控制

有了烟丝料位的实际测量值就可以编写一个自动料位控制程序,程序调用及输出如下图所示,根据料位设定值给出控制调节变量VS1_DB.SP_SpeedFeed调节提升带的变频器设定速度,从而调节实际光栅落料槽里的实际料位高度。在这个程序里已经对上面#PV_Level值進行了5秒的平滑滤波处理。在PID控制器的输入参数中,比例系数Kp设为1,积分时间Tn为10秒,微分时间Tv为0s。标准偏差报警设为5%。调节量最大值100%,最小值0%。

光栅在测量料位不是设定料位(60%),也不在高料位(95%),而且没有烟丝高料位导致堵料光电管触发,同时光栅下游设备计量皮带称在运行,这些条件满足后光栅就给出允许进料信号给进料储柜的提升带,可以运行把烟丝运送上去给光栅。而在高料位,当光栅在无料待机,有料生产和无料排空阶段,此时下游皮带秤也停止了,烟丝料位高度在设定料位(60%)时就不会给出允许上游提升带进料信号。程序见下图:

2.3 下游计量皮带称控制

在光栅的下游设备是计量皮带秤,在硬件网络组态里配置图里名字是344582-0030,CPU是1512。作为主站的通讯子站。用ISO on TCP通讯协议配置编程。其自动启动流程是当上游计量光栅给出有料信号时,也就是烟丝已经进到计量光栅里面落料槽,这时皮带称进入预加料阶段,皮带电机开始启动慢速运行,烟丝在皮带上运送到称重区(大概在距离卸料位置10cm处)停下,计量称转换到待机阶段,直到收到下游烘丝机允许进料信号,计量称皮带运行进入生产阶段。而在光栅里没有烟丝走空了后计量皮带称进入排空阶段,快速运行皮带一段设定时间后停下来进入等待阶段。直到光栅里再次进料后皮带秤再开始预加料阶段。

在生产阶段,计量称根据收到主站给的烟丝流量设定值,PID控制器自动调节烟丝流量追随设定值,调节变量是皮带变频器设定运行速度。比例系数Kp为0.5,积分时间Tn为0.15s,微分时间Tv为0s,调节量最大值100%,最小10%,标准偏差报警5公斤/小时,最大允许烟丝流量3000公斤/小时。

3 结论

在实际生产中,通过计量光栅对喂料机提升带速度PID调节使烟丝在光栅落料槽里保持大约60%的稳定的料位高度,再通过对计量皮带秤的烟丝流量PID跟踪调整,从而使烟丝流量稳定在设定值,控制精度在0.1%,明显优于以前三段式控制。

参考文献:

[1]SICK操作指南MLG-2 ProNet 8021744.10QE/2018.08.09 |SICK.

Operating_instructions_MLG_2_ProNet_PROFINET 8021744.10QE/2018.08.09 |SICK.

作者简介:陈彬(1971-),男,汉族,昆明人,自动化工程师,毕业于云南大学电子信息工程学院。