正逆向重构技术在航空发动机机匣中的应用

2020-05-25朱新宇李志艺

朱新宇 李志艺

摘 要:为提高传统正、逆向工程设计中的模型重构效率与精度,解决航空发动机机匣因形状复杂导致实体造型困难的问题,研究逆向工程与正向建模相结合的模型重构方法及其特点。以某型航空活塞发动机机匣为研究对象,绘制机匣正逆向混合重建流程图,搭建测量扫描环境,利用三维扫描设备对机匣形面进行数据采集,并使用Geomagic Design X等软件进行数据处理与优化,最终得到机匣数字重构模型。通过偏差检测分析得出,模型平均重构精度误差小于0.5mm,重要配合端面平均误差小于0.1mm,与实际情况相吻合,验证了正逆向重构技术的正确性与便捷性,对航空发动机机匣性能预测、疲劳仿真及结构维修具有一定指导意义。

关键词:逆向工程;航空活塞发动机机匣;正逆向混合模型重构;Geomagic Design X

DOI:10. 11907/rjdk. 191525 開放科学(资源服务)标识码(OSID):

中图分类号:TP319文献标识码:A 文章编号:1672-7800(2020)002-0075-05

英标:The Application of Forward and Reverse Modeling Technology in Aviation Piston Engine Crankcase

英作:ZHU Xin-yu,LI Zhi-yi

英单:(Aviation Engineering School, Civil Aviation Flight University of China,Guanghan 618307, China)

Abstract:In order to improve the efficiency and accuracy of model reconstruction in traditional positive and reverse engineering design,and solve the problem of complicated shape and difficult physical modeling of aviation piston engine crankcase, the model reconstruction method combining reverse engineering and forward modeling and its characteristics are studied and introduced. Taking a certain type of aviation piston engine crankcase as the research object, we drew the flow chart of the positive reverse mixing reconstruction of the crankcase, set up the measurement and scanning environment by using the three-dimensional scanning equipment to collect the image of the crankcase surface. And Geomagic Design X and other software were used for data processing, optimization, and finally the crankcase digital reconstruction model was constructed. Through the deviation detection and analysis, it is concluded that the average reconstruction accuracy error of the model is less than 0.5mm, and the average error of the important matching end surface is less than 0.1mm, which is consistent with the actual situation and verifies the correctness and convenience of the forward and reverse modeling technology. It also has certain guiding significance to the performance prediction, fatigue simulation and structural maintenance of aviation piston engine crankcase.

Key Words:reverse engineering;aviation piston engine crankcase;forward and reverse modeling;Geomagic Design X

0 引言

正向设计是传统产品设计的常用方法,包括概念设计、CAD/CAM系统建模与数控编程制造。正向建模是其核心步骤,但是随着时代的发展,正向建模由于具有设计过程难度系数大、周期长、成本高、产品研制开发难等缺点,使得产品建模乃至产品设计成本较高,且过程冗长[1]。逆向工程(Reverse Engineering,RE)随之诞生,其是指通过三维扫描工具对产品进行数字化几何建模与三维测量的技术,近年来广泛应用于汽车、航空、船舶等领域,在新产品开发、改形、仿制、质量分析检测中发挥着重要作用,体现了多领域、多学科的协同发展过程[2-4],引领了制造业发展的新浪潮[5]。国内外已有不少学者对逆向工程进行研究与应用,并取得了一定成果,如Varady等[6]对逆向工程过程进行综述,介绍曲面拟合与B-rep模型的准确性;Wang等[7]构建三维模型重建框架,提出一种有效的网格去噪方法以滤除模型噪声,并对几何精度、拓扑一致性进行测试,验证了其逆向框架的有效性与稳定性;李润等[8]利用Geomagic Design X软件对模型曲面进行拟合,并进行误差分析,研究逆向工程在曲面设计中的应用;王巍等[9]通过对逆向造型流程的研究,探索出叶轮逆向建模方法,并进行优化处理,实现了对复杂结构的逆向建模;郑文清等[10]利用Geomagic对牙齿CT扫描图像进行逆向重建,建立实体网格模型,并与CAE软件应用相结合,得到牙齿CAD模型的有限元应力分析结果。

以上方法及应用均针对小型曲面与模型,但对于航空发动机机匣这类大型薄壁复杂多曲面结构仍应用较少。由于大型复杂形面模型的逆向工程对扫描中点云数据质量要求较高[11],在点与点之间拓扑关系不明确的情况下,容易造成面片质量差、缺陷多及形面不齐等问题[12]。针对以上正、逆向建模特点,本文提出模型的正逆向重构技术。

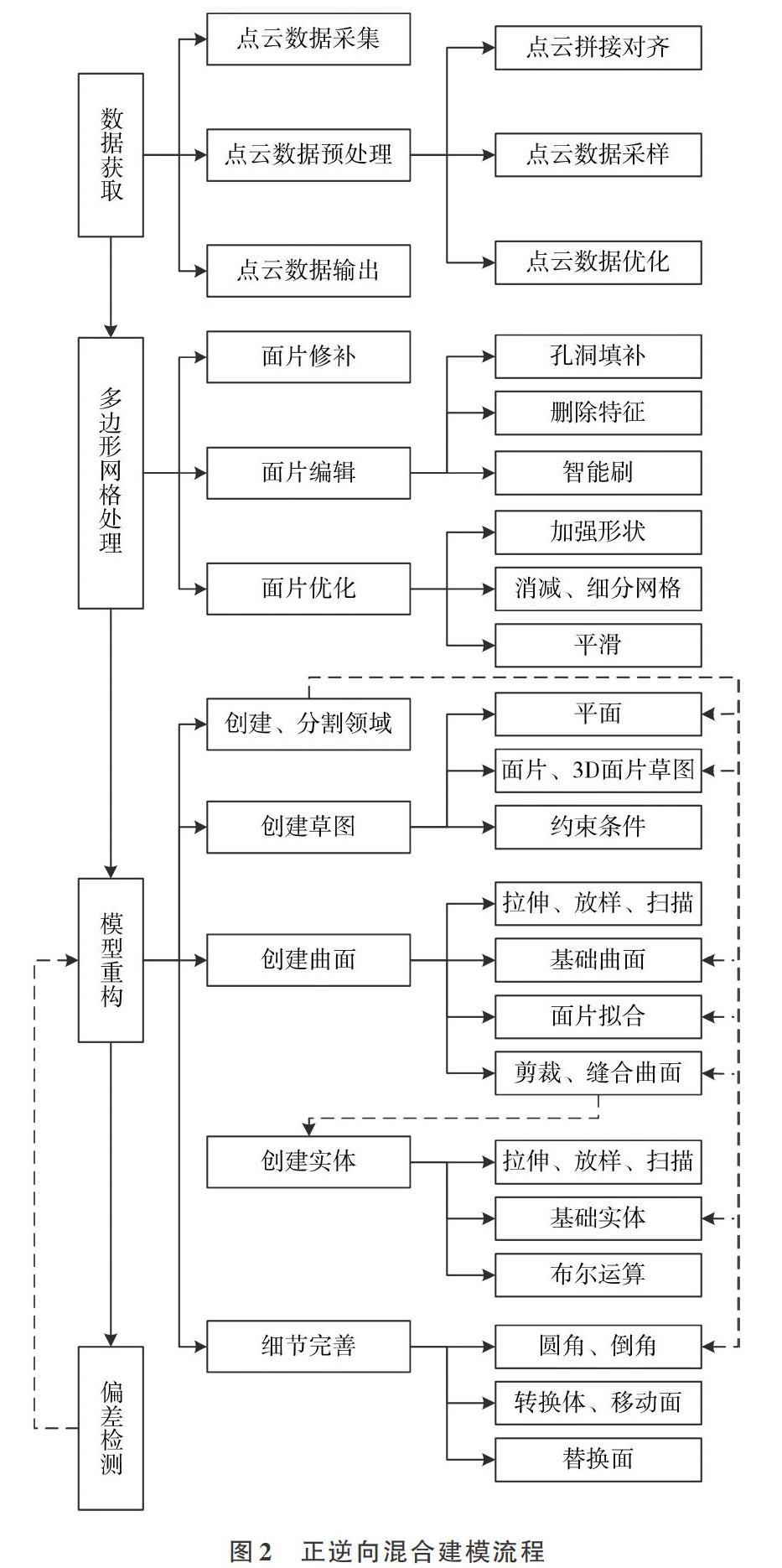

1 正逆向混合重构技术一般流程

1.1 数据获取

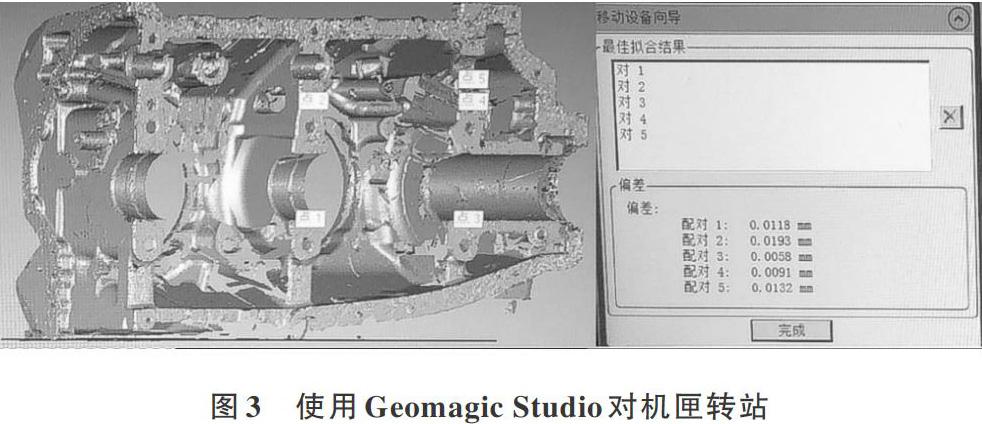

在逆向工程中,点云数据采集与获取是首要阶段[13],工程师可以利用三维扫描设备(激光扫描仪、跟踪仪和三坐标测量机等)直接获取模型形面数据,大型模型需要通过对扫描设备进行转站,或者扫描多个点云数据文件,利用软件拼接的方式获取数据。常用点云处理软件有Geomagic Studio、PolyWorks、ImageWare等[14]。使用Geomagic Studio软件可以对点云数据进行预处理,其中对齐拼接是核心要素。手动注册命令中的1点注册适用于两个点云文件重合面多、一致性好的情况,而n点注册适用于绝大部分情况,通过手动选择点云数据中的定义点(3个以上),可以快速实现点云数据拼接。

1.2 多边形网格处理

作为模型重建的基础与对照,多边形网格处理是逆向工程重建模型的重要阶段,Geomagic Design X由于具有智能的面片修补算法、独特的正逆向整合功能与友好的操作界面,对提高整体处理效率可发挥重要作用。在模型扫描过程中,不可避免地会将一些不相关的点云数据扫描进来,比如夹具、装配件和污渍等,有些模型由于反射率或结构复杂等原因,三维扫描设备无法扫描到具体特征,从而造成缺面、孔洞等情况,这些杂点数据与缺损数据会对模型本身的逆向重建精度造成影響[15]。所以要在模型重建前对多边形网格进行修复处理,特征编辑包括使用删除特征、智能刷、填孔(搭桥)等多种方式对面片进行手动人工修补。对于局部复杂的形面区域,可以对局部面片整体再进行面片化,重新计算整体面片并提高面片质量,或者使用加强形状工具,通过锐化角对平面或圆形区域进行平滑处理,以优化面片质量,利用平滑、细分[16]及消减工具也可以对面片实现降噪、平滑三角形间曲率流等优化操作。

1.3 模型重构

模型重构是逆向工程重建模型的核心阶段,多边形网格所呈现的点与点之间的拓扑关系,可以近似表现出模型原有面片形状,所以根据三角面片划分不同领域[17]。对于特征明显的实体和曲面,可以直接利用基础曲面与基础实体生成,从而提高效率。重建模型首先要建立坐标系[18],可以通过选取模型多边形网格中确定的特征平面和中性面创建平面,然后利用3-2-1对齐或X-Y-Z对齐方式对模型全局坐标系进行定义。与传统正向建模思路不同,逆向工程建模思路是根据扫描数据对模型进行还原,所以逆向工程中常用构造轮廓线的方法进行建模[19]。利用Geomagic Design X,可以结合正向建模思路,采用平面对面片进行剖面呈现的方式提取轮廓线,调整投影面积和投影距离,从而大幅提升建模效率,之后对面片草图进行拉伸、回转、放样、扫描等操作生成曲面和实体。对于复杂不规则的模型形面,可以利用面片拟合、剪裁曲面等工具进行处理,最后缝合曲面、生成实体。根据模型的真实细节,在模型重构后期对重建模型的内部结构进行细节完善。对于相同的特征实体,Geomagic Design X软件还可以利用转换体工具对特征实体进行复制、移动、旋转等操作,也可以利用替换面等对移动面进行替换、删除与修补。

2 航空活塞发动机机匣重构

机匣是通航飞机水平对置活塞式发动机的主要承力部件,是曲轴、凸轮轴和气缸等重要部件的安装基座,其结构复杂,承受的载荷大,机匣结构的几何精度、刚度和强度直接影响很多部件的安装工况及工作性能[20]。因此,机匣是保证水平对置活塞式发动机工作性能最重要的基础部件。如果机匣出现各类失效情况,必将影响发动机性能及安全性,甚至可能损坏发动机其它零件,造成发动机停机或报废。所以,通过正逆向混合模型重构技术对其进行数字化建模,以便于工程人员明确机匣内部结构,准确观察分析受力形面,制定发动机深度维护方案,从而保障机队飞行安全,提高发动机维护效率。

2.1 模型分析

某型发动机机匣如图1所示,首先对模型进行分析。因机匣模型的工作环境较为苛刻、复杂,所以对其稳定性提出了较高要求。其内外形面结构复杂,有相当多的曲面和孔洞,孔洞的实体轴向基准也大多不同,单纯的正向和逆向建模难度大,易产生较大误差,且一致性差。因此,本文采用正逆向混合建模方法对其进行三维重建,正逆向混合建模流程如图2所示。

2.2 数据获取

2.2.1 设备布置与数据采集

使用ROMER高精度7轴绝对臂测量机获取机匣数据,可以利用其高自由度扫描优势,减少机匣扫描时的移动次数,减少拼接面,提高扫描精度,并且由于机匣表面特征结构多,拟使用Geomagic Studio对机匣进行点云拼接,所以扫描时不需要额外贴点。提前对扫描模型路线及次数进行预估,确定需要拼接的机匣形面、拼接点与设备移动时的硬测点位置。为保证扫描设备与被测模型的稳定性,连接电源预热测量机,并使用专业校准材料对测量机进行精度校准,同时利用磁性台面和专用夹具确保测量机与模型在扫描过程中被牢牢固定,以获得一致的点云坐标系,保证扫描精度。

准备工作结束后,利用桌面作为剪切平面,使用测量机对机匣内外形面进行三维扫描,以保证获取足够的点云数据,便于后期进行位置变换等操作;对气缸安装端面和导油孔等复杂特征表面尽量进行多次扫描,以获取更多细节特征,并在后期进行降噪;使用Geomagic Studio中的移动设备命令对机匣进行转站以快速扫描其内外表面,选取机匣内侧表面4个螺栓孔和1个定位孔圆心作为转站重合点,依次使用硬测头进行打点;在移动机匣后,重复同样操作,完成转站,转站平均点误差为0.011 84mm,如图3所示;最后对附件机匣安装面进行扫描,完成整个数据采集步骤。

2.2.2 机匣点云预处理与输出

利用Geomagic Studio对机匣点云数据进行预处理,联合点对象可以对扫描机匣内外表面形成的多个点云数据进行合并,并保存合并形成的新点云数据。对机匣点云数据周围的杂点数据进行清理,避免其影响对齐精度。利用手动注册方法对机匣点云数据进行对齐,n点对齐模式可以对复杂扫描数据进行快速预对齐。为了保证机匣数据模型具有足够高的位置精度,分别以气缸端面螺纹孔和左右机匣安装贯穿螺纹孔作为对齐点,并利用注册器进行精准对齐,如图4所示。

对齐拼接结束后,点云数据形成组文件,将机匣点云数据文件另存为ASC格式,导入Geomagic Design X软件中。为了保证数据的准确性,通过杂点消除与平滑对机匣点云数据进行再降噪,以提高点云质量、优化点拓扑数据,以提高三角面片化的面片单元质量。处理完成后,由于点云数据较大,需要对其进行采样,采用统一比率方法对点云数据进行整体快速采样处理。但是机匣结构曲面多,且曲率变化复杂,需要同时利用曲率命令,保证曲率大的区域点云数据丰富,并去除平坦区域的点密度以降低数据大小,提高后期处理效率和采样精度,本文将采样比率设为30%。为获得高质量的模型形面,需要对机匣模型的点云数据进行优化,利用Geomagic Studio中的体外弧点和非连接项对点云数据进行初步优化,删除模型区域外的杂点数据,然后使用噪音消除功能对机匣形面上的噪点区域进行平滑优化,提高多边形网格划分质量。最后,三角面片化点云数据进入多边形网格阶段。

2.2.3 机匣面片修补及编辑优化

由于机匣形面复杂,有许多不规则曲面,而面片作为曲面拟合的基础,要保证其具有连续性及一定的平顺性,需要先对机匣表面面片进行修补。Geomagic Desgin X中的修补精灵可以检测出大部分面片缺陷(例如重叠单元面、非流形单元面和相交单元面等),并对部分缺陷直接进行智能修复。自动修复完成后,使用智能刷对机匣面片存在的复杂悬挂单元面进行手动修复,根据正向建模思路,使用填孔和特征删除命令对机匣表面的不真实孔洞及坑洼表面进行局部处理。由于机匣点云数据量庞大,计算机处理过程中难免会产生部分缺陷,利用再面片化和细分机匣部分复杂面片、重新生成面片网格的方法,提高机匣面片精度和准确性,最后使用平滑命令对面片进行整体降噪。

2.2.4 机匣模型重构

分别以左右机匣贴合面和机匣顶面作为X、Y方向,对机匣面片进行坐标系对齐。由于机匣型面复杂,Geomagic Design X不能准确识别模型设计意图,需要根据正向建模思路手动划分机匣面片领域,再根据各个面的实际连接情况进行分割与合并等,从而保证领域划分的准确性,并提高后期模型重建效率和精度。机匣面片领域如图5所示。

机匣是发动机的关键承力部件,整体为环形薄壁结构,表面多为不规则形面,在扫描时由于受到环境和人员误差等因素影响,点云数据与模型之间不可避免地会存在一些偏差,所以在建模时应尽可能选择点云噪声小、连续性好的面片作为参考。首先不考虑圆角,在平面上创建面片草图,编辑并利用直线、圆弧和样条曲线,以及3D面片草图中的提取轮廓曲线命令重构机匣内外轮廓,再利用机匣曲轴支承面及相邻端面的轮廓线拉伸形成曲面,与划分好的领域相结合,对相邻斜面、曲面进行面片拟合,并使用网格工具划分、编辑面片网格。为保证Nurbs曲面的拟合精度,采用点数控制方式控制及调整曲面网格,之后再对线密度进行微调,以逼近对应曲面曲率。需要注意的是,控制点数不宜过大,否则会造成计算机运行缓慢,降低建模效率;面片拟合算法包容性不强,因此区域不易过大,对于曲率明显变化的部分,应再次对领域进行分割,并进行分片拟合。对于相邻的复杂曲面,面片拟合难度较大,可利用3D草图绘制断面线,对其进行放样拟合。拟合结束后,对各曲面进行延伸与剪裁,重建整个机匣内外表面。

通过缝合闭合曲面将整个机匣重建曲面生成实体,以完成机匣基础形状的正逆向设计,接下来对机匣孔洞进行重建,利用创建视图平面与基础实体的方法对机匣上的侧边孔进行建模,最后利用布尔运算对机匣表面凹槽凸起部分进行重建与合并,生成机匣实体模型文件。

3 偏差检测、调整与输出

3.1 偏差检测与调整

在模型重构整个阶段中,都可以对重建的曲面、实体进行偏差检测,并对所建曲面、实体进行实时修改。在建模工作结束时,对模型整体进行偏差检测是整个正逆向工程重构模型的最后阶段。在Geomagic Design X中,使用Accuracy Analyzer的体偏差工具对模型偏差进行可视化检测,通过自定义模型重建误差范围,可以对整个模型逆向重建精度进行评估,以达到模型重构精度要求。

通过替换面与移动体工具对孔进行阵列及位置调整,对机匣部分斜面进行拔摸与曲面角度调整,使其逼近原始模型结构。紧接着使用圆角工具对机匣进行细节微调,勾选“根据面片调整”选项,由面片自动估算圆角半径,生成可变圆角,并提升重建模型圆角精度。利用Accuracy Analyzer(TM)工具对机匣正逆向重建实体进行体偏差检测,结果显示,除去扫描时测量机无法获取的部分模型表面、扫描时噪点及需要输出处理的特征和圆角外,平均误差小于0.5mm,左右机匣贴合面、附件机匣装配面平均误差小于0.1mm,达到了要求的机匣模型正逆向重建标准。机匣正逆向重建实体与体偏差如图6所示。

3.2 模型输出

首先对机匣正逆向重建实体进行缺陷检测,得到异常的体、面和边线都为0的结果,滿足输出要求。除使用IGES和STEP等中间实体格式进行输出外,还可以利用Geomagic Design X对Creo(Pro/E)和UG等主流CAD软件的实施转换工具,对机匣正逆向重建实体进行导出。以Creo(Pro/E)为例,勾选全部实体特征,指定Creo(Pro/E)安装路径即可完成输出,以便之后研究模型时进行编辑、优化与仿真等操作。

4 结语

通过对比正向建模与逆向建模的主要特点,研究正向建模与逆向工程相结合的模型重建方法,分析得出正逆向混合重建模型的几个关键步骤,使用三维扫描设备对机匣形面进行数据采集,利用Geomagic Studio和Geomagic Design X软件对点云数据进行降噪与优化。根据正向建模思路设计面片草图,然后通过创建面片、划分领域、剪裁并缝合曲面等操作,对机匣模型进行重建并完善细节,同时对机匣内部结构进行深入理解,对油孔、沟槽进行细节补充。最后,利用体偏差工具对整个机匣正逆向重建实体进行偏差检测与调整,使其达到机匣正逆向实体重建的精度要求。本研究证明了正逆向混合模型重构技术在工程应用上的有效性和便捷性,为航空发动机机匣的深度维修、性能预测与分析奠定了基础,也为中大型复杂模型数字化建模提供了一种新思路。

参考文献:

[1] 黄炎,苏松松,冯明松. 基于隐式参数化正向建模的车身概念设计方法研究[J]. 时代汽车,2018,297(6):97-100,144.

[2] 管官,顾文文,杨蕖. 基于逆向工程的船用螺旋桨数字化检测方法[J]. 船海工程,2018,47(5):23-26.

[3] 马彤彤,吕传景,朱文芳,等. 基于工业摄影扫描测量方法的航空部件再制造逆向建模实践[J]. 航空制造技术,2018,61(17):96-101.

[4] 王宝中,张富明,路春光,等. 正逆向设计在电动汽车外观曲面造型中的应用研究[J]. 机械设计与制造,2018(2):131-134.

[5] 李帅, 张明慧. 逆向工程技术于生产制造业的应用分析[J]. 中国新技术新产品, 2016(7):67.

[6] TAMáS VáRADY,MARTIN R R,COX J. Reverse engineering of geometric models—an introduction[J]. Computer-Aided Design, 1997, 29(4):255-268.

[7] WANG J,GU D,YU Z,et al. A framework for 3D model reconstruction in reverse engineering[J]. Computers & Industrial Engineering, 2012,63(4):1189-1200.

[8] 李润,邓龙. Geomagic design X境界拟合曲面的3D逆向建模及误差分析[J]. 凿岩机械气动工具,2019(1):36-40.

[9] 王巍,陈思,张曼玉. 基于逆向工程的叶轮逆向设计[J]. 装备制造技术,2018(1):39-43,47.

[10] 郑文青,李俊源,姜献峰. 基于逆向工程技术的牙齿三维模型构建及其应用[J]. 轻工机械,2011,29(5):94-96.

[11] 刘俊. 逆向工程中点云修补与曲面反求的研究[D]. 武汉:华中科技大学, 2007.

[12] 刘杰,钟洁,莫绍媛,等. 基于逆向工程的曲面质量及优化分析实例研究[J]. 机械设计,2018,35(S1):48-52.

[13] 王旭晖. 基于Geomagic Design逆向设计与制造技术研究[J]. 中央民族大学学报:自然科学版,2016,25(1):46-48.

[14] 赵艳平,高明,罗大兵. 基于PolyWorks的逆向工程数据处理[J]. 机械,2005(10):47-49.

[15] 杨晓雪, 闫学文. Geomagic Design X三维建模案例教程[M]. 北京: 机械工业出版社, 2016: 20-27.

[16] HUANG C, QI R. The study on GeoMagic applying for fast digital model building technology of special camber surface [J]. Machinery & Electronics, 2004.

[17] 刘咏梅. 基于三维散乱点云的三角网格重构关键技术研究[D]. 北京:北京理工大学,2015.

[18] LIU L,YANG H. 3D reverse engineering design on seed tube based on geomagic design software[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(11): 40-45.

[19] 馮超超,成思源,杨雪荣,等. 基于Geomagic Design X的正逆向混合建模[J]. 机床与液压,2017,45(17):157-160.

[20] 袁雪松,王斌. 某型发动机曲轴系统动力学仿真分析[J]. 科技尚品,2016(5):126.

(责任编辑:黄 健)