大尺寸海底管道AUT 校准试块轻量化设计与应用

2020-05-25张天江陈亮吴员张永波陈强张卫东海洋石油工程股份有限公司天津300452

张天江 陈亮 吴员 张永波 陈强 张卫东(海洋石油工程股份有限公司,天津 300452)

0 引言

随着海底管道施工船舶作业能力的提高、焊接技术的发展,对检验技术也提出了更高要求。全自动超声波检测(Automatic Ultrasonic Testing,简称AUT)技术自2002年引入国内以后,因其对危害较大的面积性缺陷检出率高、定位准确、定量精度高、检测速度快、安全环保等诸多优势,得到广泛应用,受到业主和施工人员的青睐,已经成为海底管道对接环焊缝无损检验的首选方法。其中,AUT 校准试块用于AUT 系统灵敏度设置和动态校准,是AUT 检测技术应用的关键部件。

1 海底管道AUT校准试块使用现状

根据DNV-OS-F101 标准中要求,AUT 校准试块使用的材料应取自与要检查的制造商,直径,厚度和接缝类型相同的管道。用于校准块的管子的壁厚应最好与所用管道的标称壁厚相对应,除非有多个校准块需要覆盖壁厚超出限制的变化。

此前,海底管道AUT 校准试块使用项目管料的一部分,为满足AUT 扫查器的安装和行走,长度通常为700mm。近年来,国内外大尺寸海底管道项目不断增多。对于大管径大壁厚海底管道的检测,采用常规方法制作的AUT 校准试块体积和重量都很大,十分笨重。以管径1118mm、壁厚23.8mm 为例,700mm长的碳钢管料重量达450kg,校准试块的制作、运输和现场使用都十分不便。而且,在海上施工期间,由于淡水资源宝贵,而相控阵校准试块调试采用淡水作为耦合剂,大尺寸的相控阵试块调试时间长,淡水消耗量大。因此,大尺寸海底管道AUT 校准试块的轻量化和节水设计是AUT 团队需要解决的重要问题。

2 大管径海底管道AUT校准试块轻量化设计

2.1 反射体加工区域

反射体加工区域是AUT 校准试块的核心区域,是AUT 系统校准和灵敏度设计的基础,必须使用项目管料的一部分。参照ASTM E1961 标准要求,试块中的人工反射体设计根据壁厚的破口参数来确定。分区法将焊缝从厚度方向上进行区域划分,根据焊接坡口参数和填充次数确定目标区域。反射体的布置应当满足焊缝两侧分区扫查及填充区数目的要求。填充区的基础反射体应当采用直径为2~3mm 的平底孔(FBH)。在设计的融合线处,采用机加工方式加工一个长10mm、宽1mm、深1mm 的矩形槽,来显示管线外径上产生的表面裂纹、未融合和咬边等缺陷的位置。矩形槽也用于根部融合区。根部槽应当是1mm 深、10mm 长,它们的外形角度应当和所检查的焊缝根部坡口形状一致。中心通孔或槽用于保证探测性能。反射体在横向上的定位应当保证信号的相互独立,每一个探头发出的声束应该在扫过基础反射体的时候不会遇到临近的反射体。为便于机加工,反射体加工区域是从AUT 校准试块管料上截取一个Z 字形。长度方向上满足各分区反射体的排布,宽度方向上满足AUT 探头和楔块的扫查需求。反射体加工区域缺陷分布如图1 所示。

图1 分区法AUT校准试块反射体布局图示例

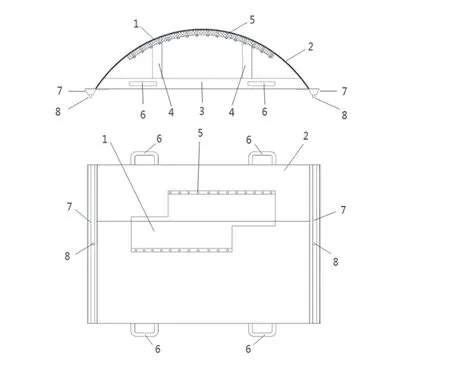

2.2 试块支撑区域

传统的AUT 校准试块制作方法是将Z 字形的反射体加工区域镶入原始管料,焊接固定就形成完整的AUT 校准试块。通常情况下,管径越大,AUT 校准试块中支撑区域的重量占比越大。因此,缩减试块支撑区域是大尺寸AUT 校准试块轻量化设计的关键。试块支撑区域的作用是固定反射体加工区域,并提供AUT 轨道安装和AUT 探头楔块行走的支撑,需要与反射体加工区域外径相同,而壁厚可以减薄。本设计中选择8mm 厚度的钢板,卷制形成外径与被检焊缝相同,弧长和宽度满足AUT 扫查器行走的一段弧面,并根据反射体加工区域的尺寸和形状切除一个Z字形,再将反射体加工区域镶入固定。安装效果如图2 所示。

图2 反射体加工区域和支撑区域安装效果示意图

图2 中,横向支撑杆3 和纵向支撑杆4 用于固定和支撑同管径薄壁厚固定支撑区2 的形状,防止变形;在同管径薄壁厚固定支撑区2 上选择合适的位置开孔用于放置反射体加工区1,紧固螺钉5 从内到外将反射体加工区1 和同管径薄壁厚固定支撑区2 连接固定在一起,超出钢板外表面的紧固螺钉5 切割打磨平整;把手6 焊接在横向支撑杆3 上,用于试块搬运;耦合水收集槽7 焊接在同管径薄壁厚固定支撑区2 圆弧两端,拦截和收集耦合用水,耦合水收集槽7 中部设有耦合水回流孔8,可连接水管实现耦合水回收利用。

3 试块轨道改造

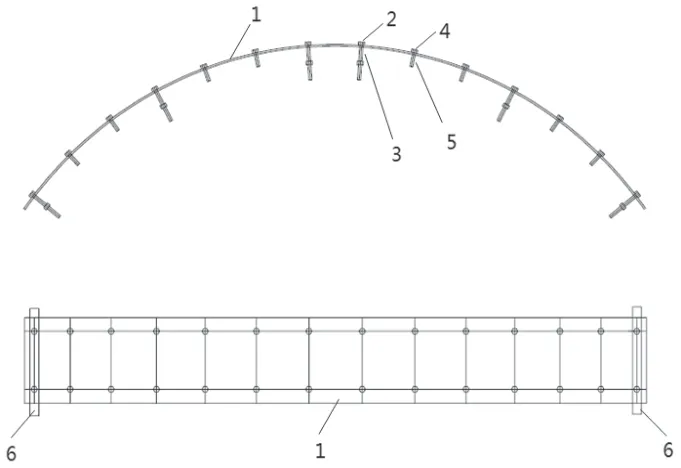

海底管道全尺寸AUT 校准试块采用圆周式相控阵检测轨道,在整个圆周方向上包围相控阵检测校准试块,采用弹簧卡扣螺纹紧固。对于轻量化设计后的非全尺寸AUT 校准试块,圆周式相控阵检测轨道无法安装固定在相控阵检测校准试块上。通过设计制作一种分段式海底管道AUT 校准试块的轨道,不仅能够使相控阵检测扫查器行走,还能够保持轨道位置恒定,避免了轨道移动造成的AUT 系统校准失效的问题。分段式轨道示意图如图3 所示。

图3 一种分段式海底管道相控阵检测校准试块的轨道的示意图

图3 中,轨道1 长度与AUT 校准试块弧长相同,满足AUT扫查器行走;螺栓2 用于连接固定试块和轨道;空心支撑管3 用于调节轨道与AUT 校准试块之间的高度,满足不同间隙的需求;螺钉4 连接螺纹支撑管5,固定轨道与AUT 校准试块之间的高度;限位器6 长度大于轨道1 宽度,可有效防止AUT 扫查器在行走过程中滑落损伤。

4 结语

通过对大管径海底管道AUT 校准试块的小型化、轻量化设计,大大减轻了AUT 校准试块的体积和重量,大幅节约试块加工、运输、吊装费用;对优化施工船舶作业线空间和安全隐患的排除作出了积极贡献;耦合水的回收利用为施工船舶节省了大量的淡水资源;为大管径的海底管道项目AUT 检验提供经验借鉴和技术基础。