倾斜煤层采动影响下的挤压变形区移动变形特征分析

2020-05-25董建辉李海军涂昌鹏

董建辉,李海军,涂昌鹏,邱 茂,陈 静

(1.成都大学建筑与土木工程学院,成都610106;2.成都理工大学地质灾害防治与地质环境保护国家重点实验室,成都610059;3.重庆地质矿产研究院,重庆 400042)

煤层采动引起的地表沉陷已成为危害人民生命财产和生产、生活的主要灾害[1-2]。地表移动是指在随着工作面开采,采空区面积增大到一定程度之后,自顶板岩层向上,采空区形成三带即垮落带、裂隙带、弯曲带[3-4]。当岩层移动至地表,将导致地表产生连续或非连续沉陷变形,此种现象在地表沉陷研究领域中称为地表移动,所以地表移动是一种由于地下开采长期影响造成的人工地质现象[5]。地表移动的过程、程度、规律与多种地质条件和开采因素有关[6],通过大量实际观测、实验研究,地表移动程度和破坏形式主要受煤矿开采深度、开采厚度、开采方法、地质情况及煤层产状影响。根据沉陷的形态特征,归纳起来,其破坏形式主要有以下 3 种类型:地表移动盆地,裂缝、台阶,塌陷坑、漏斗[7-8]。黄昌富等[9]运用相似模型试验方法,对两组急倾斜煤层的开采进行了模拟,研究了急倾斜煤层的开采规律;陈广金等[10]采用了相似材料模拟试验方法,研究了缓倾斜煤层开采后围岩应力分布规律; 程国明等[11]运用数值模拟方法, 研究了三种不同开采顺序引起的管线变形与应力变化规律;王晓蕾[12]对煤层开采后上覆基岩的破坏机理进行了研究;王一栋等[13]采用数值模拟的方法分析了煤层在采动过程中的应力分布特征。目前中外很少有学者对倾斜煤层采动影响下的挤压变形区移动变形特征展开深入研究,现通过对南桐矿区煤层采动影响下岩层变形的基本原理,以及采用数值模拟方法来分析岩层移动挤压变形区特征,以期为减少由煤层采动引起的地质灾害提供可靠依据。

图1 南桐矿区工程地质平面图

1 工程概况

南桐矿区位于重庆市西南端万盛经开区,矿区北起南川市南坪镇木渡河,南止藻渡河,距重庆市区直线约80 km。该区域位于四川盆地和云贵高原交界处,主要为山区地貌,地形为东高西低。在王家坝向斜以南、八面山向斜北东,由于受构造影响,岩层多直立或倒转,致使地形沿构造线方向呈现不规则的驼峰状山脊和侵蚀、溶蚀槽谷相间分布,山岭高耸,沟谷深切的地貌特征;向北西过王家坝向斜至乌龟山背斜,则呈现为龟背状起伏的低山、丘陵和溶蚀槽谷及洼地的地貌特征。区域内除缺失泥盆系、石炭系和第三系外,寒武系至第四系均有不同程度的发育。古生界主要出露于该区的东部和南部;中生界主要出露于西部及北部向斜核部。南桐矿区工程地质平面图如图1所示。

2 挤压变形区基本特征

倾斜煤层指倾角在25°~45°,在开采过程中稳定性较差,常出现自动滑落现象,对开采作业造成一定影响且威胁人员安全。重庆南桐矿区研究区内煤层倾角为37°,上覆岩层为灰岩和泥岩,在煤层开挖后岩层极易沿顺层方向塌落,加大了开采难度、支护难度且对支架的稳定性有较高的要求。

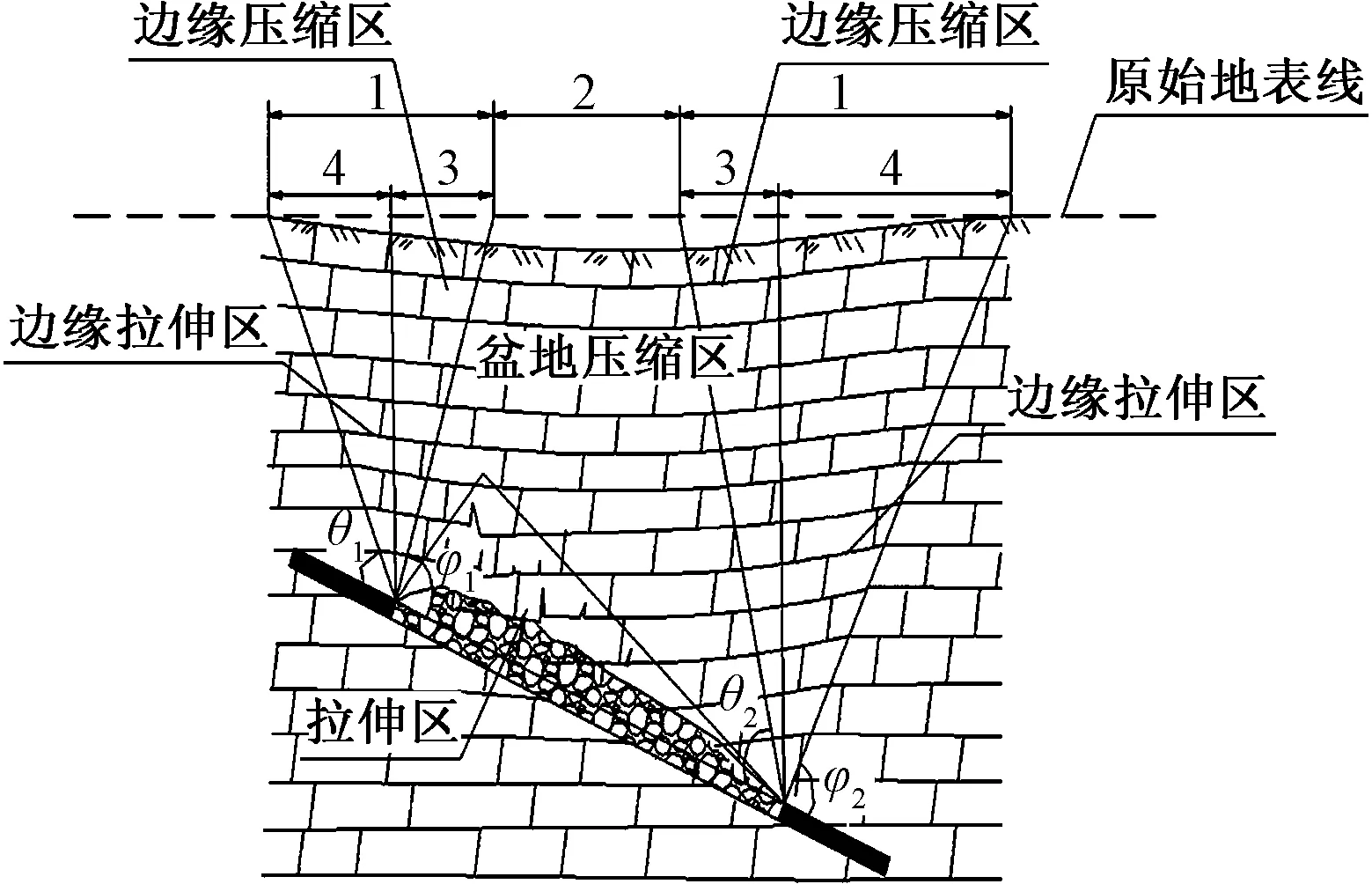

随着倾斜煤层开采的持续进行,采动影响打破了开采区的应力平衡,重力场与应力场将重新分布,这时坡体内部将产生附加竖向拉应力和附加水平应力。岩层向着采空面发生弯曲变形,随着变形的持续增长,上覆岩层破坏,发生冒落、裂缝、离层及断裂,造成的破坏传递到地表,使地表原有标高受到采动影响后下降,采空区上方地表形成下凹面,最终形成地表移动盆地。图2中2区域,当沉陷盆地重新稳定后,采空区上部岩体主要表现为受压;图2中3区域,边缘压缩区域位于地表沉陷最大值和开采区边界之间,该区域地表移动和变形的较为明显,向地表沉陷最大值中心线倾斜且呈凹形,由于地表沉陷而发生挤压变形,该区域不会出现地裂缝;图2中4区域周围主要表现为受拉,当区域内岩体的抗拉强度小于拉应力时,进而产生张拉裂缝,如图2、图3所示。

1为边缘区;2为盆地压缩区;3为内边缘区;4为外边缘区;θ1、ψ2为扩散角;θ2、ψ1为超充分采动角

图3 走向采煤沉陷区地表盆地示意图

3 三维数值模拟

3.1 参数选取

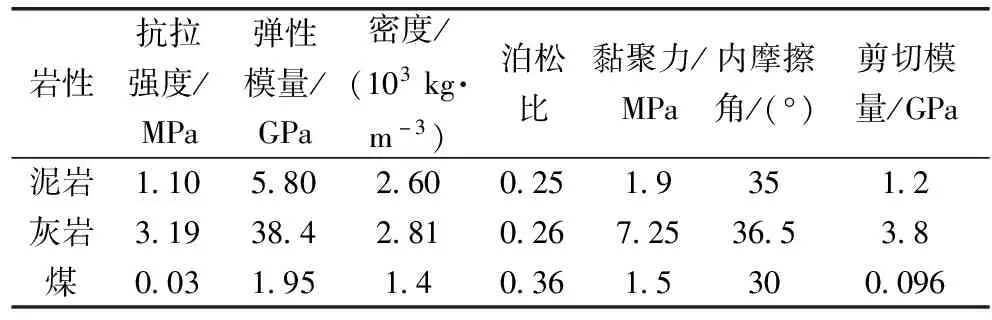

各岩层简化为5个倾角为37°的岩层,由上而下分别为灰岩层、泥岩层、灰岩层、煤岩层、灰岩层,煤层开采厚度取2 m。各层岩性物理力学参数如表1所示。

表1 各岩层物理力学参数表

3.2 三维建模

根据重庆南桐矿业有限责任公司南桐煤矿地质特征及开采情况建立三维直角坐标模型。X轴为倾向方向,倾向长度为1 000 m,Y轴为走向方向,走向长度为1 100 m,Z轴方向为重力方向。开采区沿倾向分别开采80、160、240 m三种工况,沿走向开采宽度300 m,下山采深385 m,上山采深240 m,煤层倾角37°,煤厚4 m。模拟岩层总厚度500 m,其中采空区上方岩层厚度为240~385 m。模型上边界无约束,下边界竖直位移约束,水平方向边界水平位移约束,运用FLAC3D软件对开采沉陷进行模拟,然后根据不同采动宽度建立相应的模型进行分析。模型如图4所示。

图4 FLAC3D计算模型图

为研究不同开采深度对地表变形移动的影响,在上述模型基础上改变开采宽度,分别设计了开采宽度分别为80、160、240 m三种工况下的数值模拟模型。分析在不同采宽条件下地表移动变形规律,以及岩层应力应变场的分布特征。

3.3 结果分析

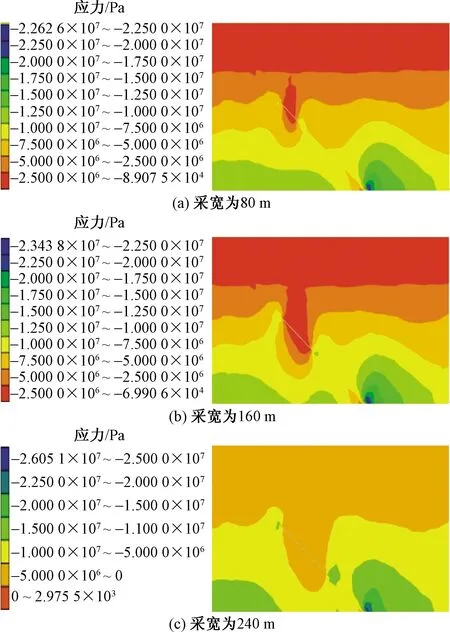

图5为3个不同开采宽度条件下的开采区倾向主剖面上Z方向上的应力云图。采区上方的岩层有卸载效应的出现,Z方向上的应力值显著小于周围岩层的应力,采宽80 m时为-0.09~-2.5 MPa,岩层与煤层的交接处有最大应力,为-22.6 MPa,局部出现拉裂缝。采宽160 m时为-0.07~-2.5 MPa,岩层与煤层的交接处有最大应力,约为-23.4 MPa,拉裂缝增多并向岩层深处延伸。采宽240 m时为-0.1~-5 MPa,岩层与煤层的交接处有最大应力,约为-26.1 MPa,岩层内部产生了大量裂隙,蔓延范围一般较大。表明随着采宽的增加,岩层与煤层交接处的应力随之增加。

图6为3个不同开采宽度条件下的开采区倾向主剖面Z方向上位移云图。倾向主剖面Z向位移,最大位移主要出现在煤层开采处。当采宽为80 m时,Z向最大位移为2 m;当采宽为160 m时,Z向最大位移为4 m;当采宽为240 m时,Z向最大位移为20 m,此时采空区上方岩层破坏掉落,形成塌落带。

图5 不同采宽条件下倾向主剖面Z方向上的应力云图

图6 不同采宽度条件下倾向主剖面Z方向上位移云图

图7为3个不同开采宽度条件下的地表Z向位移云图。下山方向上的影响范围比上山方向上的影响范围更大,最大沉陷值随着开采宽度的增加而增大。采宽80 m时,最大沉陷值约为24.5 cm,采宽160 m时约为69.2 cm,采宽240 m时约为128.5 cm。

图7 不同采宽度条件下的地表Z向位移云图

图8为 3个不同开采宽度条件下的倾向主剖面地表X向水平位移曲线图。最大水平变形值随着采宽的增加而增大,采宽80、160、240 m下最大正向位移值分别约为48.35、123.3、217.7 mm,最大负向位移值约为132.3、380.8、658.9 mm。

图8 各采宽下倾向主剖面地表X向水平位移曲线图

图9为不同开采宽度条件下倾向主剖面的地表Z向沉降位移曲线图。采宽80、160、240 m下的最大沉降值分别约为238.7、692.6、1 285 mm。

图9 各采宽下倾向主剖面地表沉降位移曲线图

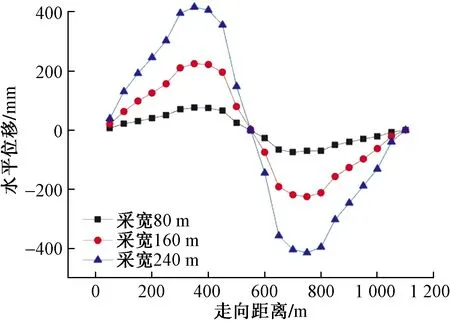

图10为不同开采宽度条件下走向主剖面的地表X向水平位移曲线图。走向上的水平变形曲线成反对称状态,三种工况下最大正向和负向位移值分别约为75、225、415 mm。

图10 各采宽下走向主剖面地表X向水平位移曲线图

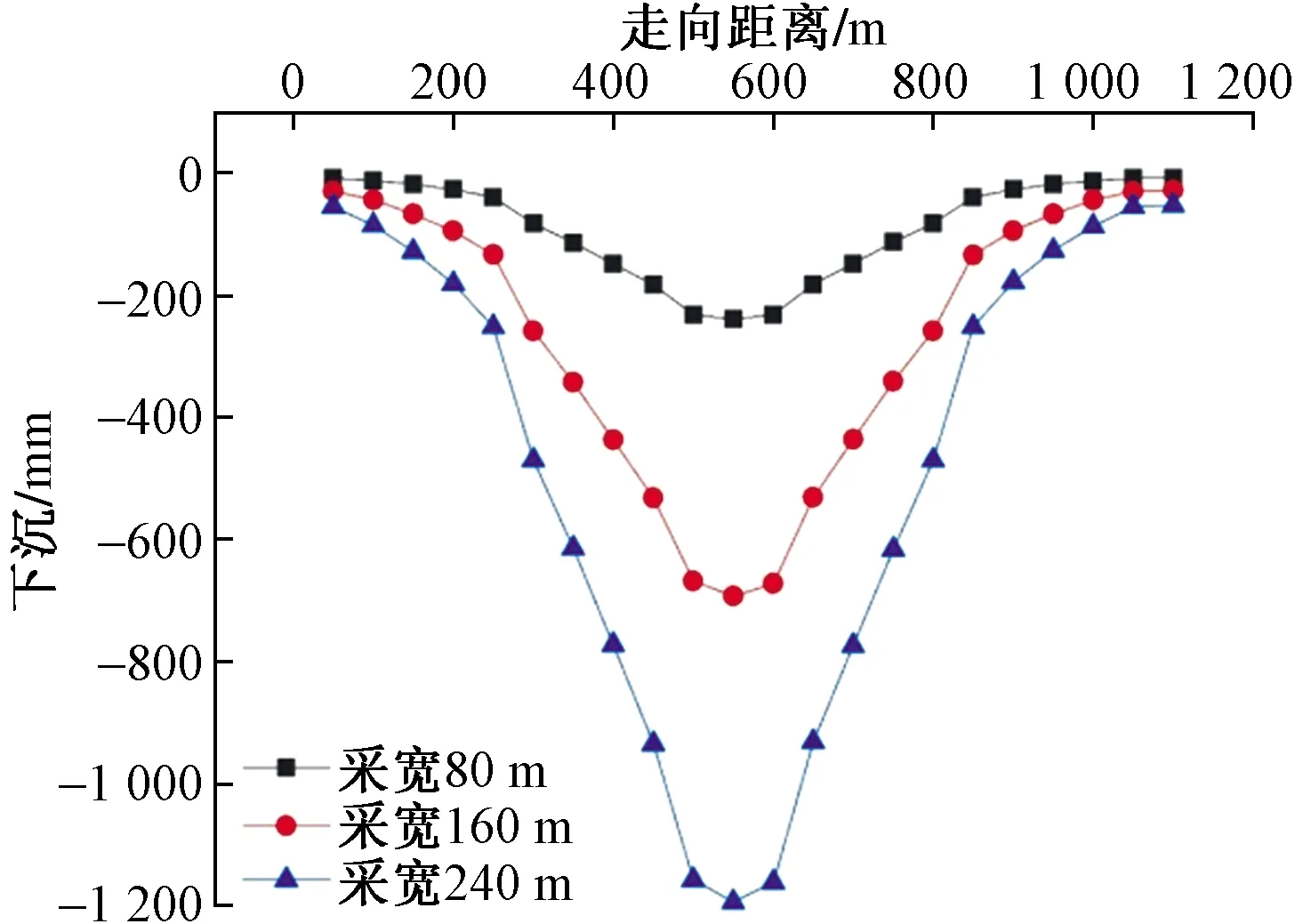

图11为不同开采宽度条件下走向主剖面的地表Z向沉降位移曲线图。走向上的地表沉降曲线图成正对称,三种工况下的最大沉降值分别为238.7、692.6、1 194 mm。

图11 各采宽下走向主剖面地表Z向沉降位移曲线图

4 结论

(1)边缘压缩区域位于地表沉陷最大值和开采区边界之间,该区域地表移动和变形的较为明显,向地表沉陷最大值中心线倾斜且呈凹形,由于地表沉陷而发生挤压变形,该区域不会出现地裂缝。

(2)煤层开挖过程中,采空区上方地表形成下凹面,随着工作面的推进沉陷区域发生移动,沉陷区域随着采空区域的增大而持续增宽。岩层内应力重分布形成“应力增高区”和“应力减弱区”。岩层与煤层的交接处有最大应力且在附近应力变化最为强烈。

(3)不同的开采工况下,挤压变形区沉陷位移都会出现一个峰值,且位于开采区下山方向,挤压变形区沉陷值受水平应力影响较小,走向和倾向方向的沉陷值以该峰值曲线呈中心对称。走向上主断面水平变形具有反对称性,不同开采宽度条件下水平方向在采空区中心上方位移值最小,且为零,水平位移最小值的位置在走向和倾向方向上与开采宽度无关,最大值随着开采宽度的增大而增加。

(4)采宽由80 m增加到160 m时,煤层与岩层交接处应力变化较小,挤压变形区地表下沉速度较为缓慢;采宽由160 m增加到240 m时,煤层与岩层交接处应力变化非常显著,挤压变形区地表产生明显下沉。