不同风量和瓦斯条件下采空区自燃“三带”分布规律

2020-05-25逄锦伦

郝 宇,逄锦伦

(1.重庆工程职业技术学院,重庆 402260; 2.中煤科工集团重庆研究院有限公司,重庆 400039;3.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

据预测,煤炭在未来35~50年还将一直作为我国的主要基础能源[1]。随着煤矿开采强度不断增大,矿井不断向深部延伸,瓦斯涌出量不断增大[2]。矿压不断增大,导致煤体破碎更容易发生自燃,矿井瓦斯与煤自燃2种灾害愈发严重[3-4]。

瓦斯与煤自燃2种灾害在治理过程中容易顾此失彼,增加了灾害治理难度[5-6]。例如,2014年6月3日,重庆砚石台煤矿4406S2回采工作面采空区内发生瓦斯发生爆炸,其主要原因是由采空区煤自燃引起[5,7];2014年7月5日,新疆大黄山豫新煤业有限公司一号井708工作面启封过程中发生煤炭复燃,引发瓦斯爆炸[5,8];2013年3月28日,吉林八宝煤矿采空区发生的瓦斯爆炸由煤炭自然发火引起[5,9];2005年1月21日,铁煤集团大明矿(斜井)-120 m水平西二东三段辅助道废巷内因煤炭自然发火,引发瓦斯爆炸事故[5,10];2014年3月12日,安徽任楼煤矿采后封闭的Ⅱ7322工作面采空区内遗煤自燃引发瓦斯爆炸[5,11-12]。

煤氧化自燃过程包括物理吸附、化学吸附和化学反应等3个过程[13],而氧气体积分数对煤低温氧化有着重要的作用[14-16]。工作面的配风量直接影响着采空区的漏风量,进而影响采空区的氧气体积分数分布[17-19]。因此,通过研究不同风量和不同瓦斯条件下采空区自燃“三带”的分布特征,以科学指导瓦斯与煤自燃灾害的协同防治,保障井下煤矿煤与瓦斯安全共采[20]。

通过建立多场耦合的煤自燃数学模型[3,21],并利用数值仿真软件COMSOL模拟分析采空区自燃“三带”分布规律,为指导瓦斯与煤自燃灾害的协同防治提供决策依据。

1 模型的建立

1.1 煤矿概况

新集一矿核定生产能力为3.9 Mt/a。矿井总进风量为20 958 m3/min,总回风量为21 597 m3/min。131303工作面采用“U”型通风系统,工作面的配风量为1 300~1 700 m3/min。工作面进风巷和回风巷的可采长度分别为1 122.82 m和1 147.38 m,工作面平均长度153.74 m。工作面采煤方法为综采放顶煤开采方法,可采煤层割煤高度为2.5~2.8 m,放煤高度为4.5~4.8 m。

131303工作面煤层有自然发火危险性,统计现场发火期为3~6个月。在回采期间,工作面煤层的相对瓦斯含量平均为2.06~3.74 m3/t。

1.2 几何模型

工作面的走向长度和倾向长度分别设置为270、154 m,工作面进风巷和回风巷的长、宽分别为4.8、3.7 m。下部端口为进风巷口,上部端口为回风巷口,采空区长270 m。工作面采空区几何模型如图1所示。

图1 工作面采空区设置的几何模型

1.3 耦合方程

1)模型孔隙率与渗透率[22]

采煤工作面开采过程中采空区内某一点孔隙率和渗透率与该点的坐标有关,孔隙率εp的计算方法如式(1)所示,渗透率k的计算方法如式(2)所示:

εp=1-1/kp

(1)

(2)

式中:εp为孔隙率;kp为碎胀系数;k为渗透率,m2;dp为采空区遗煤的平均粒径,mm。

2)自由与多孔介质流体流动

工作面及进、回风巷道为自由流体流动的控制域,数值计算采用方程(3)~(4)控制该区域的流体自由流动[5,22]:

(3)

ρ·u=0

(4)

式中:ρ为采空区热气流密度,kg/m3;u为气流的矢量流速,m/s;p2为工作面绝对风压,Pa;μ为气体的动力黏度,Pa·s;u为流速梯度;F为遗煤氧化产生的热浮力,N。

3)多孔介质传热与流体传热

由多孔介质传热的流动场对物理场的流体流动进行控制,采空区产热项的O2由化学反应控制方程中氧化反应之后的O2体积分数进行控制。热源控制区域为工作面采空区及上覆老空区遗煤存在区域,该区域同时有氧化产热、散热、传热、辐射等热传递,其总体控制方程采用式(5)进行控制[5,22]:

dzQ+Qρ+Qoop

(5)

式中:dz为热源场的计算高度,即浮煤厚度,m;Q为氧化产热量,W/m3;(ρCρ)eff为等效热容,J/K;Qρ为气体流动传输的热量,W/m3;T为温度梯度,K/m3;keff为有效导热系数,W/(m·K);Qoop为面外热辐射,W/m3。

2 模拟结果与分析

2.1 供风量对采空区“三带”分布的影响

矿井采空区瓦斯涌出强度倍数按照文献[3]中的参数进行设置[3]。瓦斯涌出强度倍数用a3表示,其取值为3.0;工作面通风阻力系数用a4表示,进风风速用vin表示。

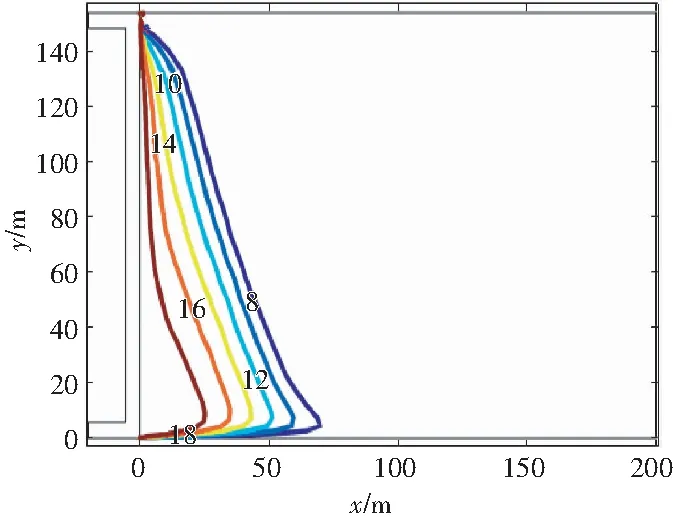

在a3=3.0、a4=0.2条件下,采空区自燃“三带”随风速的变化分布情况见图2。

(a)vin=1.00 m/s

(b)vin=1.37 m/s

(c)vin=2.00 m/s

(d)vin=2.50 m/s

从图2中可以看出,当风速为1.00 m/s时,氧化带最大宽度为69.4 m;当风速为1.37、2.00、2.50 m/s时,氧化带的最大宽度分别为87.8、106.3、115.0 m。说明vin增加导致采空区氧化带宽度显著增大。

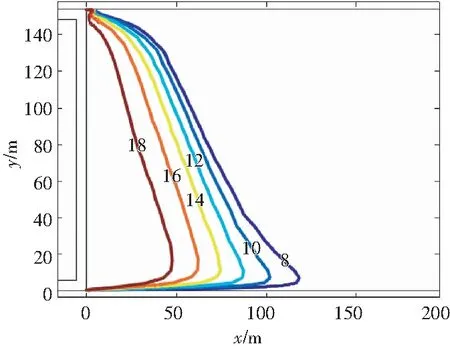

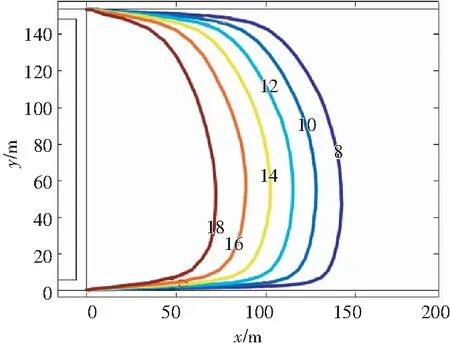

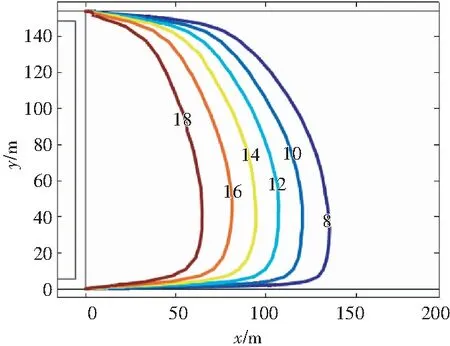

在a3=0.5、a4=0.2条件下,采空区自燃“三带”随风速的变化分布情况见图3。

(a)vin=1.00 m/s

(b)vin=1.37 m/s

(c)vin=2.00 m/s

(d)vin=2.50 m/s

从图3中可见,当进风速度vin=1.00、1.37、2.00、2.50 m/s时,对应的氧化带最大宽度分别为118.5、128.9、137.7、142.6 m。从图3(c)~(d)可以看出,在瓦斯涌出强度低、风量较高情况下,进风侧与回风侧的氧化带宽度的差距变小,且进风侧氧化带的宽度受瓦斯涌出强度的影响较大。

2.2 瓦斯涌出强度对自燃“三带”分布的影响

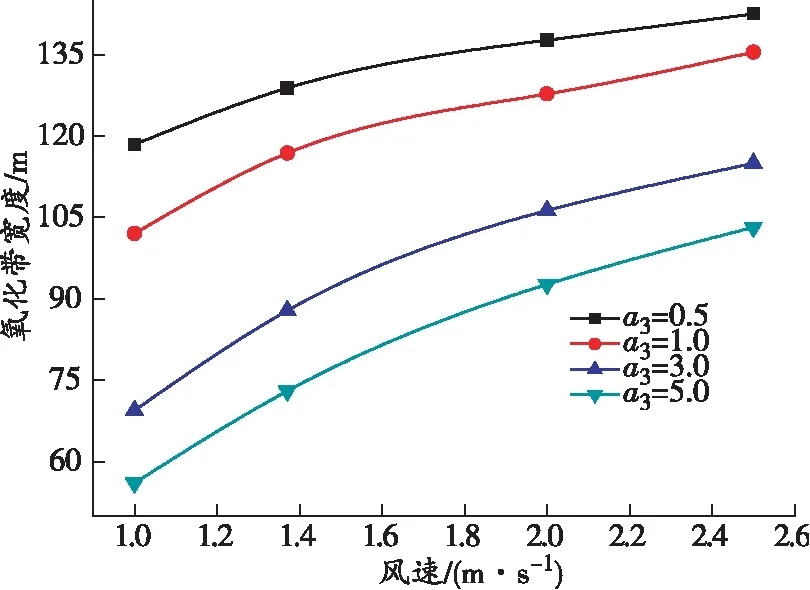

瓦斯涌出强度为a3时对采空区氧化带宽度的影响见图4。

图4 不同a3影响下风速对采空区氧化带宽度的影响

从图4中可以看出,a3越小,氧化带宽度分布范围越大,采空区的漏风受瓦斯涌出的影响越小。当工作面配风量较小时,工作面采空区的漏风量受瓦斯涌出的抑制作用越显著。

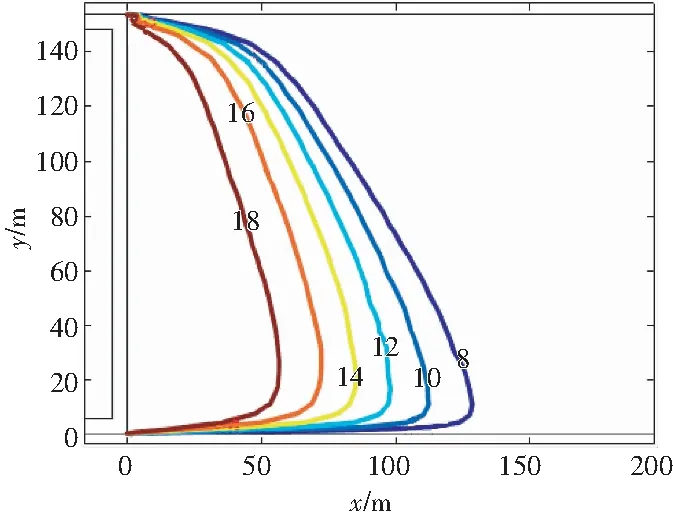

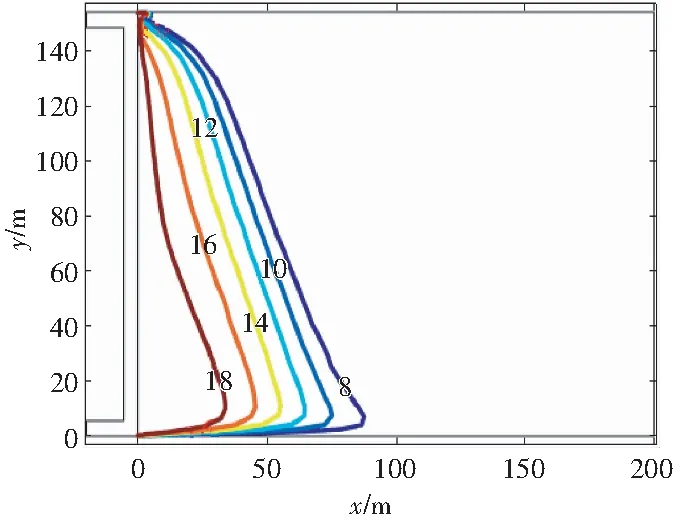

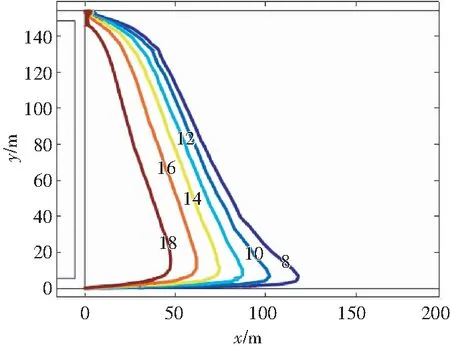

2.3 工作面通风阻力对自燃“三带”分布的影响

工作面通风阻力系数a4对自燃“三带”分布的影响见图5、图6。

(a)a4=0.1

(b)a4=0.2

(c)a4=0.3

(d)a4=0.4

(a)a4=0.1

(b)a4=0.2

(c)a4=0.3

(d)a4=0.4

从图5中可以看出,在vin=1.37 m/s、a3=3.0条件下,当a4=0.1、0.2、0.3、0.4时,氧化带最大宽度分别为68.8、87.8、97.6、103.6 m。

从图6中可以看出,在vin=1.37 m/s、a3=0.5条件下,当a4=0.1、0.2、0.3、0.4时,氧化带最大宽度分别为118.3、129.0、132.8、135.5 m。

从以上结果可以看出,采空区氧化带宽度随通风阻力系数a4的增加而显著增大;当瓦斯涌出强度a3较低时,工作面同等供风条件下,采空区氧化带宽度受a4影响而显著增大。

3 结论

1)供风量对采空区氧化带分布的影响:在a3=3.0、a4=0.2条件下,当进风速度vin=1.00、1.37、2.00、2.50 m/s时,对应氧化带最大宽度分别为69.4、87.8、106.3、115.0 m;在a3=0.5、a4=0.2条件下,当进风速度vin=1.00、1.37、2.00、2.50 m/s时,氧化带最大宽度分别为118.5、128.9、137.7、142.6 m。说明随着vin的增加,采空区进风侧和回风侧氧化带宽度均显著增大,且在a3较低、风量较高时,进风侧与回风侧的氧化带宽度的差距变小。

2)瓦斯涌出强度对采空区氧化带分布的影响:a3越小,氧化带宽度分布范围越大,瓦斯对漏风流的影响越弱;当工作面风量较小时,a3对工作面向采空区漏风的抑制作用更加显著。

3)通风阻力系数对采空区氧化带分布的影响:在vin=1.37 m/s、a3=3.0条件下,当a4=0.1、0.2、0.3、0.4时,氧化带最大宽度分别为68.8、87.8、97.6、103.6 m;在vin=1.37 m/s、a3=0.5条件下,当a4=0.1、0.2、0.3、0.4时,氧化带最大宽度分别为118.3、129.0、132.8、135.5 m;当a3较低时,氧化带宽度随着a4增大而显著变宽。