大采高综采工作面粉尘运移分布规律及机载除尘器关键工艺参数研究

2020-05-26杜善周莫金明王全龙张设计

杜善周,莫金明,王全龙,马 威,张设计,陈 芳

(1.神华神东煤炭集团有限责任公司,内蒙古 鄂尔多斯 017209; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

综采工作面具有开采强度高、产尘量大等特点。近年来,随着工作面采高不断加大,开采速度不断加快,导致工作面粉尘浓度大大升高,相关现场测量数据表明,在无任何防尘措施的情况下,综采工作面总粉尘质量浓度最高可达5 000 mg/m3,严重影响作业人员身心健康[1-3]。目前,对于综采工作面的粉尘治理措施多以喷雾为主,即综合利用多种形式的喷雾来实现抑尘、控尘和降尘,在一般的综采工作面降尘效率能够达到90%左右,但在大采高综采工作面,由于喷雾的射程不足,雾流覆盖范围有限,降尘效率仅能达到70%左右,且大采高综采工作面喷雾配套工艺较为困难,采用喷雾降尘还会不可避免地影响煤质等。因此,为进一步提高综采工作面的降尘效率,相关学者针对综采工作面风幕控尘、除尘器除尘等进行了研究。王海桥等[4]根据流体力学空气射流理论,研究了一种空气隔尘技术;陈大伟等[5]设计了一套新型湿式集尘网系统,利用在采煤区域中的湿式卷帘门、集尘网和在回风道中的全横截面的湿式集尘网来进行控尘;周刚等[6]研制了一套新型液压轴流式除尘风机,该风机在综采工作面控尘效果良好;刘强等[7]研究分析了多径旋流风幕位置对综采工作面粉尘扩散规律及控尘效果的影响。虽然这些措施在很大程度上降低了综采工作面粉尘浓度,改善了工作环境,但是由于对大采高综采工作面产尘规律及粉尘运移分布规律掌握不足,导致这些方法的应用效果无法令人满意。笔者在相关学者[8-10]对综采工作面粉尘运移分布规律的研究基础上,深入分析8 m大采高综采工作面粉尘运移分布规律,并提出通过在采煤机上风侧机身端面安装机载除尘器的方法来控制粉尘扩散,净化作业场所。为了使机载除尘器达到更好的降尘效果,利用数值模拟方法分析除尘器处理风量,以及吸尘口位置对粉尘运移分布及降尘效果的影响,寻求最优降尘效果时的吸尘口位置、风量参数组合。

1 数学模型

1.1 风流流动数学方程

综采工作面粉尘随气流的运动可以被看作是气固两相流,将粉尘看作稀疏相,巷道内气体属于连续相,而常常将气体流动看作湍流流动。综采工作面气流的湍流流动可以用k-ε模型表示[11-14]。

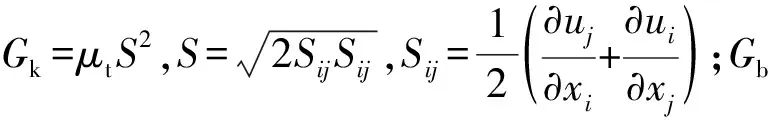

k方程:

Gk+Gb-ρε-YM+Sk

(1)

ε方程:

(2)

1.2 粉尘流动数学模型

在拉格朗日坐标下通过积分颗粒作用力的微分方程进行求解,颗粒相作用力平衡方程[15-16]为:

(3)

式中:mp为粉尘颗粒的质量,mg;up为粉尘颗粒的运动速度,m/s;∑F为粉尘颗粒所受合力,N;Fd为粉尘颗粒所受阻力,N;Fg为粉尘颗粒所受重力,N;Ff为粉尘颗粒所受浮力,N;Fx为粉尘颗粒所受的其他作用力,如Saffman升力、Magnus升力等,N。

粉尘颗粒所受阻力Fd可以表示为:

(4)

式中:Cd为阻力系数;Cφ为动力形状系数;Ap为颗粒迎风面面积,m2;up为粉尘颗粒速度,m/s。

粉尘颗粒在湍流中运动,其运动轨迹要受到湍流作用的影响。假设粉尘颗粒的瞬时脉动速度符合高斯分布[17],则:

(5)

对于k-ε模型,假设巷道内湍流具有各向同向性,则有[18]:

(6)

为了计算湍流对颗粒扩散的随机影响,可将瞬时速度在分段时间内积分。即在离散的时间步长上逐步进行积分运算可求得颗粒轨迹方程。例如对于x方向而言,颗粒的运动轨迹可由式(6)得到:

(7)

同理,再沿y、z方向积分,即可得到粉尘颗粒在综采工作面三维空间的运动轨迹[19]。

2 数值计算模型的建立及网格划分

2.1 模型建立

以补连塔煤矿12511综采工作面为研究对象,该工作面长327.4 m,开采长度3 138 m,工作面开采煤层平均厚度7.32 m,煤层倾角1°~3°,原始水分含量1.74%~10.26%,煤尘具有爆炸性,瓦斯含量较低。设计采高5.7~7.3 m,循环进度0.865 m,落煤方式采用双滚筒电牵引采煤机割煤,端部斜切进刀,前滚筒割顶煤,后滚筒割底煤,双向割煤往返一次割两刀。选用JOY07LS08型采煤机采煤,滚筒直径3.5 m;选用ZY21000/36.5/80D型支架作为中间支架,数量135架,支架中心距2 050 mm,支护范围 3 650~8 000 mm;工作面供风量2 322.4 m3/min,平均风速1.2 m/s。

根据现场实际情况,利用CAD软件建立计算模型。拟对工作面在原始条件下与安装机载除尘器后粉尘运移分布进行对比分析,建立模型1、模型2,并对部分装置进行了简化,如图1所示。

图1 补连塔煤矿12511综采工作面数值模型

该模型主要由采煤机、液压支架、挡煤板等组成。工作面尺寸长×高×宽=150.0 m×8.0 m×6.8 m,本文只研究采煤机前方垮落煤层产尘情况,不考虑滚筒、支架等处。尘源设置如图1所示。同时,在不影响模拟结果的前提下作出以下假设:

1) 将煤巷内的空气看作不可压缩流体,煤巷内风流密度为常数,取1.225 kg/m3;

2) 将巷道内的温度默认为恒温不变,假设巷道内温度对结果没有影响;

3) 将流场中各变量均认为与时间无关,为稳态流场。

2.2 网格划分

将建立的综采工作面模型导入到ICEM-CFD中,进行网格划分。在模拟计算中考虑到巷道的实际情况比较复杂,决定采用适应性较好的非结构化网格进行划分[20-21]。共生成网格305.740 7万个,由于网格数量对数值模拟结果准确性影响很大,故对网格进行自适应调整,确保较小的尺寸扭曲率和角度扭曲率。

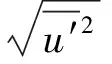

2.3 参数设定

根据现场实际情况设定模拟参数。解析通风粉尘场时,选用稳态风流及其绝对速度来进行解析;由于粉尘颗粒在巷道中会受到重力的影响,模拟计算时设定重力加速度。具体参数如表1所示。

表1 边界条件参数

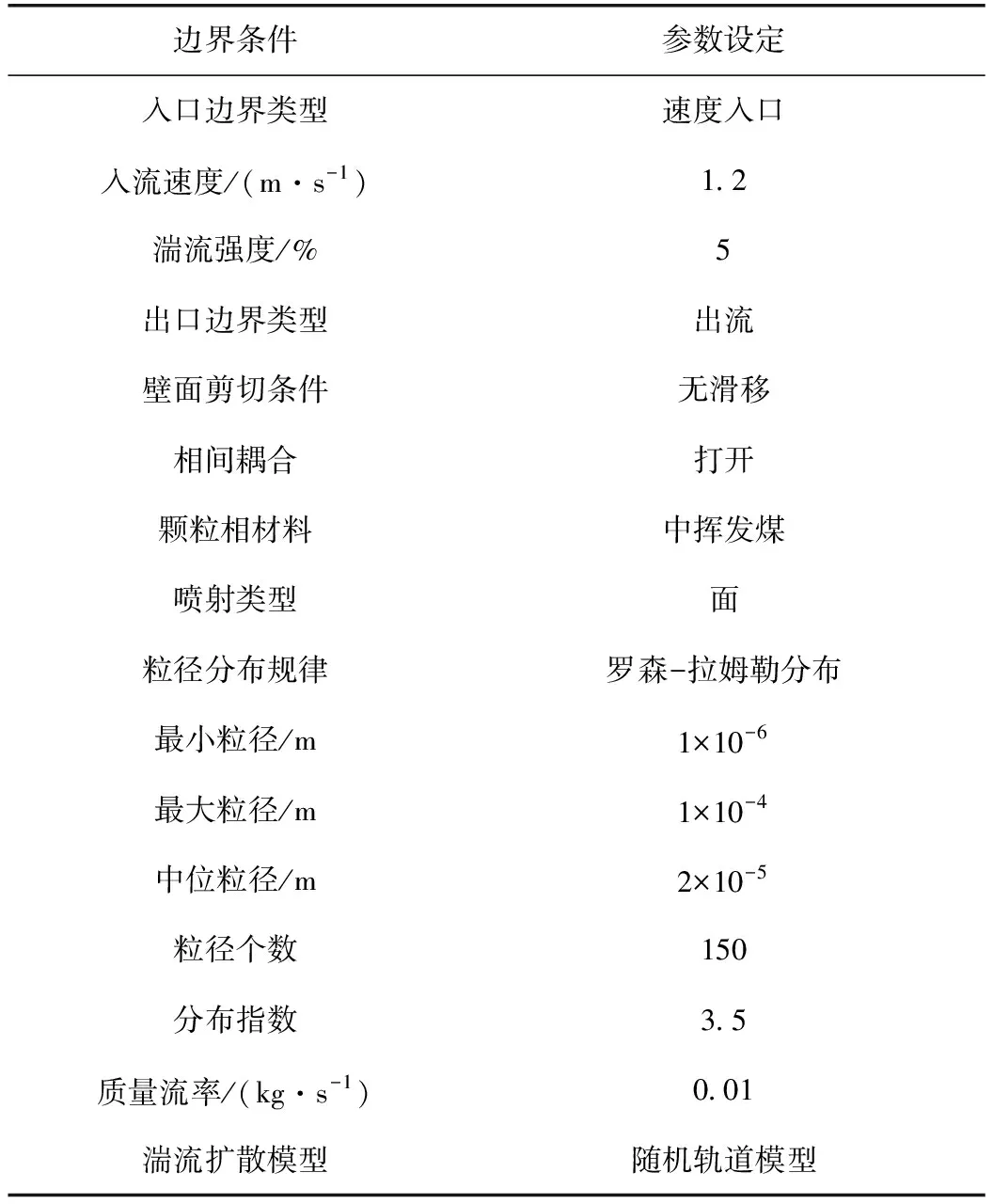

2.4 综采工作面8 m采高原始粉尘场模拟结果

补连塔煤矿12511综采工作面未安装除尘器时原始场粉尘质量浓度分布情况如图2和图3所示。

图2 xOz截面粉尘质量浓度分布图

图3 yOz截面粉尘质量浓度分布图

由图2和图3可以看出:①由垮落煤层产生的粉尘在风流的带动下整体向后方扩散(y轴正方向),粉尘在遇到采煤机时运动方向发生改变,沿着采煤机机身向顶板运动,随后开始向后方运动。②高浓度粉尘团运动最高点可达5 m,之后向采煤机一侧运动,由于粉尘颗粒自身重力作用,致使大颗粒粉尘逐渐沉降,小颗粒粉尘随风流继续运动,悬浮在工作面内。高浓度粉尘主要积聚在采煤机前后10 m范围及底板靠挡煤板一侧,最高粉尘质量浓度可达3 500 mg/m3,大大超过《煤矿安全规程》所规定的允许范围,采煤机附近粉尘浓度高,会严重影响司机的视线,并且还会加剧设备的损耗,极大地影响煤矿的安全开采。③在采煤机上风侧机身端面前后5 m范围内粉尘向人行侧扩散,挡煤板顶部靠人行侧粉尘质量浓度高达2 500 mg/m3,严重超限,会影响工作人员的健康安全。由此可见,原12511综采工作面粉尘污染严重,亟需开展井下粉尘防治研究工作。

3 不同工艺参数条件下粉尘运移分布规律模拟结果分析

基于对补连塔煤矿8 m采高的12511综采工作面原始粉尘场模拟结果的分析,提出利用机载除尘器的方法来控制尘源处粉尘扩散。为了达到最佳降尘效果,对除尘器不同吸尘口位置及其处理风量进行数值模拟研究。

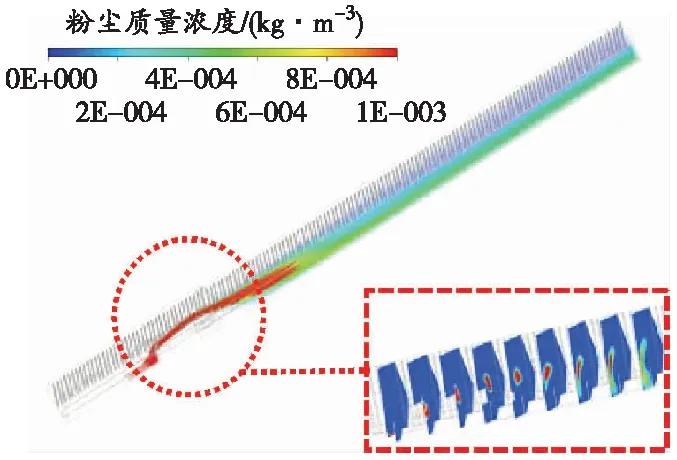

3.1 三维空间粉尘分布模拟结果

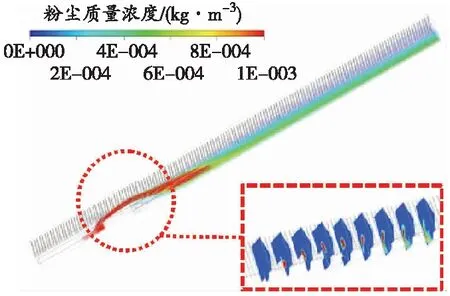

3.1.1 吸尘口不同位置粉尘浓度分布

图4为吸尘口距底板0.65、1.15、1.65 m,吸尘口处理风量为30 m3/min时工作面三维空间粉尘质量浓度分布图。由于采煤机附近是尘源的集中区域,故为了更详细研究采煤机附近粉尘浓度分布情况,分别截取采煤机前后xOz截面y=20~60 m进行分析。由图4可以明显看出,随着吸尘口与底板距离的增加,吸尘口距离尘源越远,相同处理风量情况下除尘器捕尘能力减弱,导致粉尘逃逸增多,故粉尘向顶板和采煤机后方扩散更严重。从图4(c)可以看出,在y等于55、60 m截面上仍有高浓度粉尘积聚在底板及挡煤板附近,严重污染巷道环境。

(a)吸尘口距底板0.65 m

(b)吸尘口距底板1.15 m

(c)吸尘口距底板1.65 m

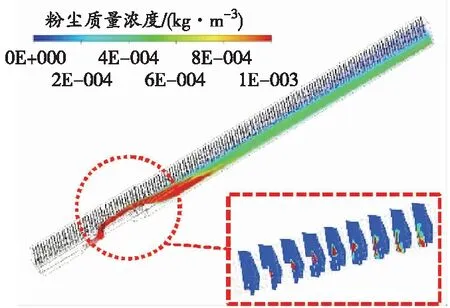

3.1.2 吸尘口不同处理风量粉尘浓度分布

图5为吸尘口与底板距离为1.65 m,吸尘口处理风量分别为30、60、90 m3/min时工作面三维空间粉尘质量浓度分布图。可以看出:①当吸尘口风量为30 m3/min时,粉尘主要集中在挡煤板靠近采煤机一侧,采煤机距端头20~60 m,粉尘质量浓度最高达到 1 000 mg/m3;当吸尘口风量为60 m3/min时,粉尘向后扩散现象明显减弱,粉尘主要集中在距采煤机上风侧机身端面前5 m及后15 m范围,此时高浓度粉尘积聚在距底板约2.5 m截面处,距采煤机上风侧机身端面35 m之后无高浓度粉尘积聚现象;当吸尘口处理风量为90 m3/min时,高浓度粉尘只存在于溜槽与采煤机相邻处,粉尘无向后扩散现象。②随着除尘器吸尘口风量的增加,工作面粉尘浓度逐渐降低,当吸尘口风量为90 m3/min时,粉尘几乎无扩散现象存在,高浓度粉尘只存在于尘源附近,此时吸尘风量最优。

(a)吸尘口风量30 m3/min

(b)吸尘口风量60 m3/min

(c)吸尘口风量90 m3/min

3.2 yOz截面粉尘浓度分布

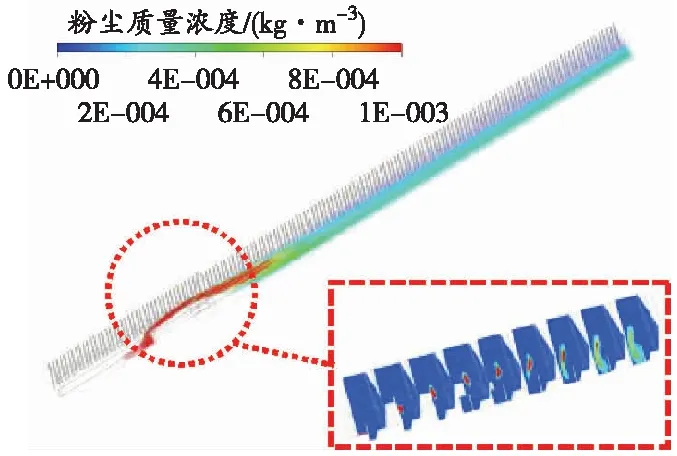

3.2.1 吸尘口不同位置粉尘浓度分布

吸尘口处理风量为30 m3/min时,吸尘口距底板不同高度情况下工作面yOz截面x=1、2、3 m时粉尘质量浓度分布情况见图6。可以看出:吸尘口与底板距离的增加,减弱了除尘器的吸尘能力,粉尘扩散能力增强。对比图6(a)和图6(c)可以发现,在x=1 m截面,图6(c)中明显有高浓度粉尘积聚在采煤机附近和沿巷靠近挡煤板一侧;在x=3 m截面,图6(a)中只有采煤机上方存在少量粉尘积聚现象,而图6(c)中采煤机后方20 m还存在大量高浓度粉尘团。同时对比图6中x=2 m截面发现,随着吸尘口距底板高度的增加,采煤机后方35 m范围粉尘浓度急剧增高。由此可见,吸尘口位置变化对工作面粉尘的扩散分布有明显的影响,吸尘口距底板越高,粉尘扩散越严重,除尘器捕尘效果越差。将吸尘口布置在距离底板0.65 m时最优,除尘器捕尘效果最优。

(a) 吸尘口距底板0.65 m(x=1、2、3 m)

(b) 吸尘口距底板1.15 m(x=1、2、3 m)

(c)吸尘口距底板1.65 m(x=1、2、3 m)

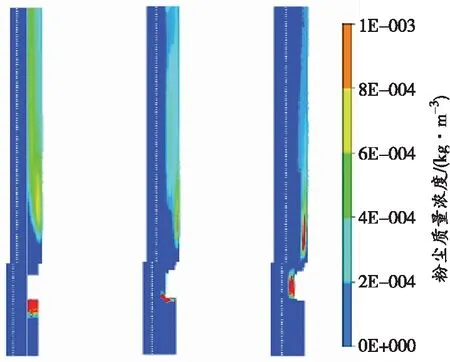

3.2.2 吸尘口不同处理风量粉尘浓度分布

吸尘口处理风量分别为30、60、90 m3/min,工作面yOz截面x=1、2、3 m时粉尘质量浓度分布情况见图7。对比图7中的3个分图可以发现,在沿工作面x轴方向上和z轴方向上,工作面粉尘质量浓度和扩散能力与除尘器吸尘口处理风量成反比,当吸尘口处理风量为90 m3/min时,工作面除了在x=1 m截面溜槽附近存在少量高浓度粉尘外,均被除尘器捕集,此时除尘效率最高。

(a) 吸尘口风量30 m3/min(x=1、2、3 m)

(b) 吸尘口风量60 m3/min(x=1、2、3 m)

(c) 吸尘口风量90 m3/min(x=1、2、3 m)

3.3 工作面整体降尘效率分析

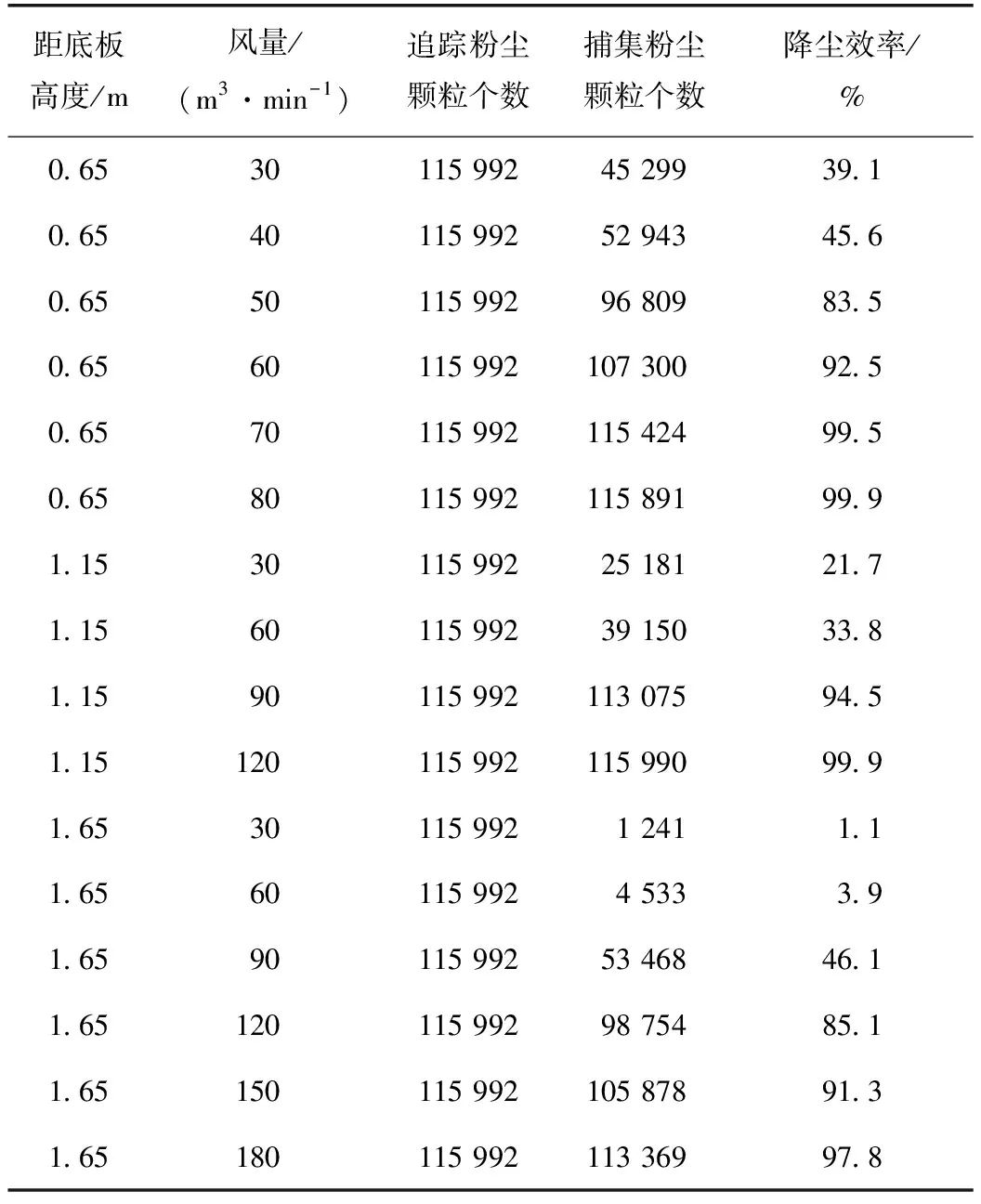

在吸尘口不同位置及处理风量的情况下,粉尘颗粒追踪数量及除尘器捕集粉尘颗粒数量见表2,通过分析可以得出:①当除尘器吸尘口距底板高度一定时,安装机载除尘器的降尘效率与吸尘口处理风量成正比;②当除尘器吸尘口处理风量一定时,安装机载除尘器的降尘效率与吸尘口距底板高度成反比;③除尘器吸尘口位置与处理风量最优匹配时,安装机载除尘器的降尘效率为99.9%。因此,可以通过调整除尘器吸尘口位置,以及处理风量来有效降低工作面粉尘浓度。

表2 吸尘口不同位置及处理风量时降尘效率

4 结论

1)以补连塔煤矿12511综采工作面为研究对象,研究分析了大采高综采工作面粉尘运移分布规律。沿风流方向,工作面粉尘浓度逐渐降低,由于风流的作用及粉尘自身重力作用致使粉尘最终沉降在挡煤板靠采煤机一侧附近。高浓度粉尘团主要集中在采煤机前后10 m范围内的采煤机一侧,向顶板扩散高度可达到5 m左右,最高粉尘质量浓度可达 3 500 mg/m3。与普通采高工作面相比,大采高工作面粉尘受风流影响更大,导致在横向风流的影响下,粉尘向人行侧的扩散量增加。

2)除尘器吸尘口位置及其处理风量对工作面内粉尘分布有明显的影响,特别是针对采煤机前后 5 m 范围,有效抑制了粉尘向人行侧扩散。当机载除尘器吸尘口与底板距离一定时,除尘器的降尘效率与处理风量成正比;当除尘器处理风量一定时,除尘器的降尘效率与吸尘口距底板高度成反比。合理的除尘器吸尘口位置及匹配的处理风量,能明显降低工作面粉尘浓度,改善井下工作环境。

3)结合现场实际安装条件,针对补连塔煤矿12511综采工作面给出最佳除尘器吸尘口位置并与处理风量匹配:吸尘口安装位置距底板1.15 m,除尘器处理风量为120 m3/min,此时,除尘器捕尘效率为99.9%。