SOF性能对前纵梁兼容设计影响及优化

2020-05-25田曦阳施科科余彦永

田曦阳,施科科,余彦永

(泛亚汽车技术中心,上海201208)

0 引言

随着汽车保有量的迅速增长,车辆的安全性日益成为消费者在购买汽车时考虑的主要因素之一。根据IIHS对交通事故的统计结果[1],正面小重叠偏置碰撞的发生概率以及致死率在正碰事故中占比约为 25%。为此,SOF(Small Overlap Frontal Crash)碰撞试验工况于2012年被正式提出,以完善整车安全正碰工况体系及评价指标。SOF试验的碰撞速度为 (64.4±1)km/h, 碰撞区域重叠率为 25%[2]。

目前部分现有车型面临SOF改型需求,如何在不较大程度改动车身架构的前提下,通过较为经济的设计优化满足性能需求,日益引起关注。基于此,除优化包括A柱、门槛板和铰链板等主要承载部件设计外,为了让前纵梁更有效率地参与载荷路径传递过程,本文作者基于目前现有车型的前纵梁设计,讨论了在前纵梁产品SOF改型设计时截面、导向和接头等因素的影响,并实现了兼容优化,为后续车型改进提供了指导。

1 某车型前纵梁SOF性能表现

SOF评价级别一般分为 “Good”“Acceptable”“Marginal”和 “Poor”4个级别,此评价指标通常针对整车性能进行考核和打分。同样,作为重要的SOF能量承受及传力系统,白车身同样需要满足相应的系统级指标,通常包括上部侵入量指标、下部侵入量指标以及Y向速度等。

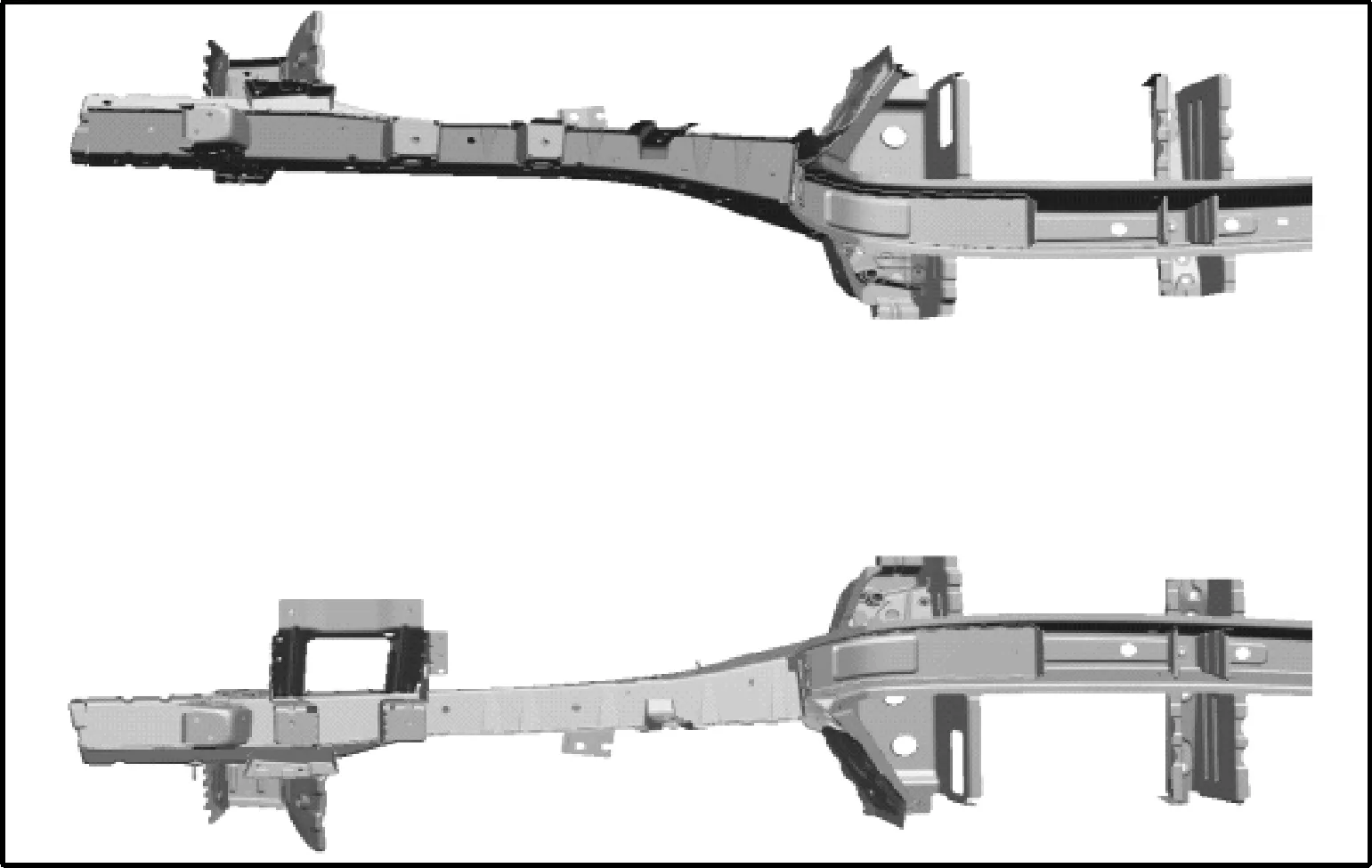

目前基于某车型前纵梁,如图1所示,按照 “Acceptable”考核性能指标,其SOF白车身目标值以及实际值如图2所示,上下部主要考核区域如图3所示。

图1 某车型前纵梁结构示意

图2 某车型白车身SOF侵入量

在SOF碰撞变形过程先期,平直式的前纵梁及副车架前端与壁障进行接触及碰撞,该区域产生一定的溃缩及折弯,并吸收部分能量;随着碰撞过程的进行,当碰撞至前轮罩与纵梁的搭接区域,亦即副车架连接区域时,主要载荷便同时分配给了纵梁、轮罩和副车架;传到纵梁和轮罩部分的力,又将通过前臂梁的路径传递到至A柱、铰链板以及门槛板,并进一步传导至车后,整个变形阶段纵梁参与载荷传递的程度较低。

在SOF碰撞变形过程前期,平直式的前纵梁及副车架前端与壁障接触后产生一定的溃缩及折弯,并吸收部分能量,随着碰撞过程的进行,当壁障与前轮罩与纵梁的搭接区域,亦即副车架连接区域发生碰撞时,主要载荷便同时分配给了纵梁、轮罩和副车架。传到纵梁和轮罩部分的力,连同上部载荷,又将通过前臂梁的路径传递到至A柱、铰链板以及门槛板,并进一步传导至车后。传力路径如图3所示。

图3 SOF传力路径示意

鉴于此种碰撞模式,改善白车身SOF性能的方向主要有两种:第一种为假人周端优化,亦即优化主要载荷承受部件,主要包括但不限于A柱、门槛板、铰链板等直接包围乘员的部件,此种优化方式为当前普遍采用的主要方式,能够较为有效地保护乘员、有效降低入侵伤害。第二种为路径沿途优化,此种优化方式涉及的部件并不直接参与载荷抵抗及乘员保护,但可通过改善载荷传递参与模式,引导载荷朝着更加有利的方向进行传递和分配。通常情况,两种方案的组合方案能够更加有效地改善SOF碰撞性能。

以某车型车身前纵梁为例,为了完成SOF改型,通过CAE仿真分析,第一种优化方式能够有效改善侵入量指标,但仍有部分能量需要被吸收及传导。为此,对第二种优化方式进行了深入组合,此种优化方式在不影响PT及底盘架构件的基础上,通过采用兼容的开发模式将部分能量传导至变速箱,并改善载荷分配比,从而辅助方案一完成SOF兼容优化并满足性能指标要求,且优化组件成型工艺复杂度较低,安装简单,成本易控制。

2 SOF对前纵梁兼容优化影响

该车碰撞后铰链板变形较大,A柱发生明显折弯,同时,纵梁与副车架连接处产生部分失效。

根据变形模式分析,纵梁原主要变形区段并未较大程度参与碰撞能量吸收,反而成为刮擦区,如图4所示,为SOF能量吸收和传递提供贡献较小,且载荷传递途中缺乏导向设计,导致前轮罩及后部区域承受较大正面载荷。因此,针对此种情况,需要对前纵梁进行第二种优化设计,同时根据变形模式,对副车架也进行相应的传导优化。

图4 (左侧)前纵梁变形示意 (优化前)

2.1 截面影响及优化

针对上述变形模式分析,为了尽可能减少A柱、铰链板和门槛板等乘员周端零件所受的正面载荷,可以对前纵梁刮擦区段进行优化,主要为优化纵梁前段截面、增大与壁障的接触面积,如图5所示,有效利用纵梁前段进行吸能。内部加强件的优化同样能够达到前期吸收能量的目的。

图5 前纵梁前段截面优化前后示意

值得注意的是,开口朝外的纵梁对SOF贡献参与度较为友好,且能够通过合理的设计优化满足不同形式的正碰需求,但基于现有前纵梁产品,为了尽可能以较低的成本满足性能要求,拓宽纵梁截面对兼容式开发而言更加经济且兼容性更佳。

2.2 导向影响及优化

导向优化的目的是通过载荷传导模式优化,增加整车Y向速度,从而有效降低变形后期对乘员周端零件的冲击。因此,通过在纵梁外侧增加导向块的方式对载荷进行引导,导向块如图6所示。

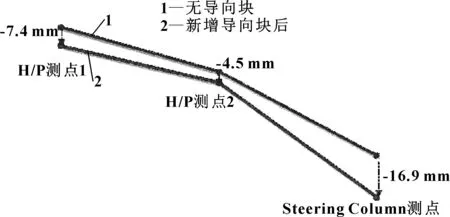

导向块工作原理为引导前纵梁产生Y向挤压,从而与变速箱形成连续的传力路径,使整车在碰撞初期的30~60 ms内产生较大侧向速度。通过分析,在传力路径上新增导向机构可提高整车的Y向速度,改善变形模式,且前纵梁及副车架增加导向机构都能提高Y向速度。针对该车型,前纵梁的导向机构对整车横向推开的影响相对更大,Y向速度可提升约11%。与此同时,在实施假人周端优化方式的基础上,选择了3个侵入量较大的测点进行分析。新增导向块前后对侵入量的影响分析如图7所示,不难看出,新增导向块能够通过载荷引导的方式一定程度上有效降低部分测点的侵入值。

图6 前纵梁导向块结构对比

图7 前纵梁新增导向块前后测点入侵值对比

2.3 接头影响及优化

SOF性能对传力路径中部件的接头强度同样提出了较高的要求,其中衡量指标之一是接头结构的完整性。对此,通过象腿部零件以及内部加强件的料厚优化和型面优化,使得该处接头得到强化,焊点未发生失效现象,同时加强了与cradle的接头设计。

此外,为了缓冲碰撞载荷带来的伤害,还可根据局部结构进行刚度优化[3],具体情况可视不同案例区别分析,文中不详细讨论。

3 组合方案优化结果及分析

基于乘员周端、前轮罩及前臂梁的优化,加之上述前纵梁组合方案的优化,对优化后结构的SOF性能进行了分析。组合方案实施前后侵入量的对比变化如图8所示,组合优化后纵梁的变形情况如图9所示。

根据优化后的结果分析,基于乘员周端零件的强化,加之前纵梁组合方案的深入优化,可降低上部车身结构的4个关键区域的侵入量值,但同时局部个别区域侵入量会产生相应正反馈;下部车身结构的4处区域侵入量指标超差明显得到改善并降低至Acceptable范围内,车身系统改善较为明显。

根据纵梁组合方案实施后的整车变形模式可看出,纵梁优化后,整车前端的纵梁参与了更多的能量吸收和传递,避免了前段平直段能量管理浪费,且前纵梁变形后同时出现了较大溃缩和折弯现象,更大程度地参与了整车变形过程,为SOF性能指标提升做出更多贡献。

图8 前纵梁组合方案实施前后侵入量对比

图9 前纵梁组合方案实施后的前纵梁变形模式

4 结论

以某车型前纵梁为例,在优化乘员周端部件 (A柱、门槛板,铰链板等)的前提下,进一步讨论了SOF性能对前纵梁兼容设计的影响,并进行了组合优化方案的可行性研究,使白车身碰撞指标满足Acceptable要求,为后续改型车前纵梁设计提供参考。

组合方案主要包括但不限于增大纵梁前端截面、新增外侧导向块机构以及强化接头连接等方式;此外,还可根据载荷分配结果和传力需要优化纵梁内部加强件或前轮罩及前臂梁总成设计,通常多种方案组合更容易满足相关性能。