高线开轧温度和吐丝温度对82B 性能的影响

2020-05-24宋维兆

宋维兆

(新疆八一钢铁股份有限公司轧钢厂)

1 概述

八钢高线产线生产82B 盘条存在力学性能波动的问题,82B 盘条的抗拉强度出现了100MPa 的波动。通过分析八钢生产82B 盘条的工艺控制参数,并与与同行相关数据进行对比分析,认为八钢根据生产线的实际工况,生产82B 盘条制定的主要工艺制度比较合理,但在轧制过程中的控温轧制方面比较宽泛,未做到精细化温度控制。为此在八钢高线机组进行了开轧温度、吐丝温度对82B 性能影响的工业试验,探索最佳开轧温度和吐丝温度。由此制定了加热炉温度控制制度、精轧机的控温轧制制度,从而保证了盘条通条性能的稳定。

2 八钢高线工艺装备条件

八钢一高线有一台步进式加热炉;全线布置30架轧机,其中粗轧机组6 架、中轧机组8 架,采用闭口式轧机;预精轧为4 架悬臂式轧机,采用平立交替布置;精轧机组为8 架45°顶交V 型悬臂式轧机;减定径机组为2×2 架45°顶交V 型悬臂式轧机。

控冷线为:预精轧机4 架→1#、2#水箱→3#飞剪→精轧机组8 架→3#、4#、5#、6#水箱→减定径机4架→7#水箱→光学测径仪→吐丝机→斯太尔摩风冷线。

风冷线采用标准型斯太尔摩控制冷却线。全线25 台风机,可单独启动,同时可实现半开风和全开风冷却。

3 工业试验方案

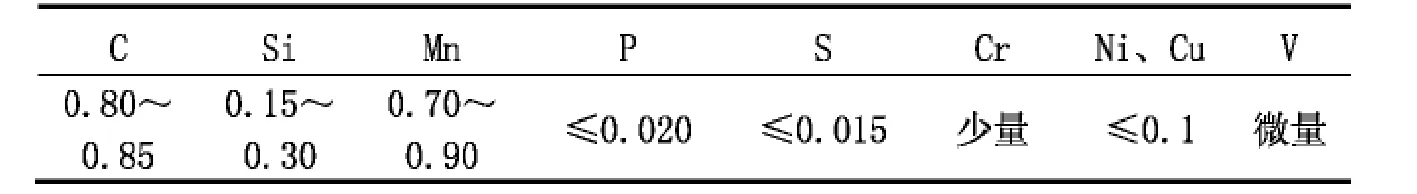

(1)采用150×150(mm)方坯,要求的82B 的成分见表1。

(2)工业试验前提条件:采用同炉满足82B 化学成分钢坯或化学成分接近的钢坯;工业试验中风冷线风冷工艺参数固定不变。

(3)工业试验方案:通过升高和降低开轧温度、吐丝温度的工业试验,探究82B 抗拉强度和面缩的变化,同时进行盘条通条性能测试,从而摸索出最佳82B 温控参数。

表1 82B 钢成分要求%

4 试验结果及分析

4.1 82B 开轧温度和吐丝温度对性能影响

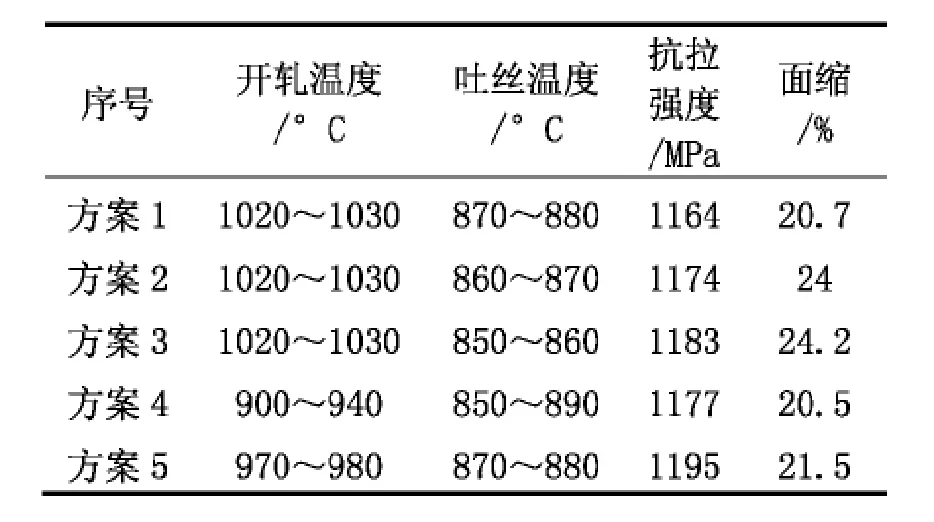

进行了5 组开轧温度和吐丝温度工业试验,试验结果见表2。

表2 82B 开轧温度和吐丝温度对性能影响

试验方案说明:方案2 是在方案1 基础上增加吐丝机和TMB 之间7#水箱水量,降低吐丝温度;方案3 在方案2 基础上进一步加大7#水箱水量;方案4 大幅度降低开轧温度,吐丝温度波动幅度也增大;方案5 确定合适开轧温度,在方案3 基础上提升吐丝温度20℃。

4.2 盘条通条性能

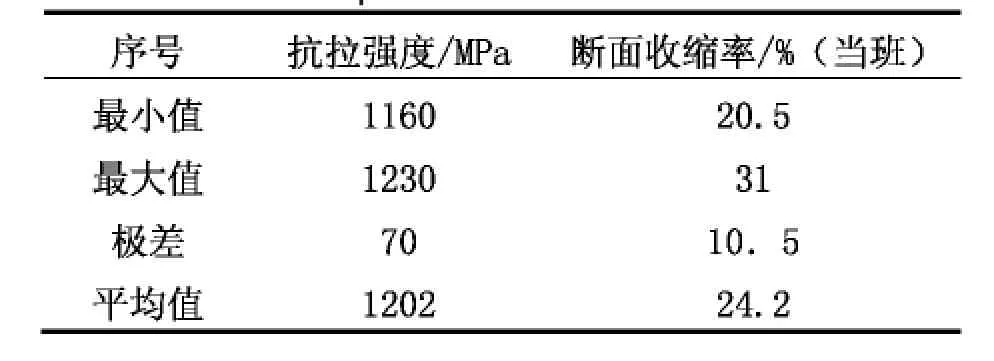

进行5 组通条性能测试,其试验结果见表3。

表3 82B 通条性能试验

4.3 试验分析

4.3.1 合适的开轧温度对钢材性能的影响

开轧温度高低决定82B 晶粒度,从而也决定钢材的性能指标。随着加热温度的升高,奥氏体晶粒不断长大,82B 高碳钢的奥氏体晶粒粗化温度为950℃[1]。据资料介绍,开轧温度控制在1010℃,奥氏体晶粒度为7 级;开轧温度控制在1050℃,奥氏体晶粒度为6 级,说明开轧温度对晶粒度的影响较大。在正常生产的前提下,应尽可能控制低的开轧温度。但开轧温度不能太低,由于轧机设备功率的限制,温度太低设备容易发生事故;另外,如果开轧温度过低还容易造成坯料加热不均,奥氏体化不均,碳化物不能充分溶解,铸坯中的疏松等缺陷不能完全消除,造成线材通条性能差及最终组织异常。

4.3.2 吐丝温度的控制

吐丝温度是控制相变开始的关键参数,为了保证线材性能均匀,要求将吐丝温度严格控制在规定范围内。一般来说,相同风冷冷却条件下,吐丝温度越高,抗拉强度越高,但塑性降低;吐丝温度越低,抗拉强度越低,但塑性提高。从实际生产情况以及用户对线材强度性能的要求考虑,82B 线材吐丝温度可以设定在较高温度区间内(880℃~900℃),从而获得较好的力学性能,但吐丝温度也不能太高。线材长时间处于高温区,线材表面易发生二次氧化;另外对82B 线材,由于线材直径较大,过高的吐丝温度会导致断面出现网状碳化物,更重要的是吐丝温度的波动应严格控制在士10℃范围内,主要改善盘条通条性能。

4.3.3 轧件穿水冷却控制

吐丝温度的控制是通过轧件穿水冷却实现的,轧件穿水时边部温度受边界条件影响很大,温降较快,心部温度受外界条件影响较小,温降缓慢;因此只能在盘条吐丝之前合理快速降温,越早越好,保证有足够的时间让心部的热量扩散到边部,然后逐渐降低各段水箱的冷却强度,减少轧件边部与心部的温差。从八钢精轧机的工艺布局分析,能够调整控温轧制的点在精轧机组前的1#、2#水箱,和减定径机前的3#、4#、5#、6#水箱,本着尽可能提前强冷的思路,结合精轧机组的控温点,增大1#、2#水箱降温强度,其次是3#、4#、5#、6#水箱降温强度,降低7#水箱的降温强度,然后制定控温制度:精轧机组的入口温度900°C,减定径机的入口温度815°C,吐丝温度875°C。

4.3.4 试验方案对比

通过工业试验,方案1、2、3 固定开轧温度,但此时开轧温度偏高20~30℃,调整吐丝温度,吐丝温度由高向低,每次低10℃,检测结果其抗拉强度升高,面缩也在升高,抗拉强度波动小,但面缩有较大幅度升高,通条面缩率波动变小;方案1、2、3 对比,虽然吐丝温度降低,但开轧温度较高,抗拉强度提升有限,未达到最佳匹配。方案4 较大幅度降低了开轧温度,温度控制在900~940℃,温度波动范围大(40℃),从而导致了吐丝温度波动范围大(40℃),为850~890℃,其性能指标波动最大,强度波动58MPa,面缩率波动18.2%,而且抗拉强度低到1142MPa,无法满足用户要求的1150MPa 的标准。方案5 确定合适开轧温度,在方案3 基础上提高吐丝温度20℃,性能指标最优,抗拉强度提升较大,面缩也不低,7 天时效后面缩达到35%~40%,认为方案5 为最优控温方案。

4.3.5 试验结论

试验结果:开轧温度及吐丝温度偏低时,强度及面缩都有一定的下降,开轧温度低到900~940℃时,其性能波动最大。当开轧温度控制在970~980℃,同时吐丝温度控制在870~880℃,强度和面缩率皆表现良好,平均抗拉强度能达到1195 MPa,认为方案5 达到了性能最优匹配。

5 82B 控温工艺优化后的效果

5.1 82B 控温工艺的优化

通过对试验结果的分析,结合高线生产实际状况,确定并优化了82B 控温工艺,见表4、表5。

表4 82B 轧制过程温控工艺表

表5 82B 轧机控冷工艺表

5.2 生产实践产品性能指标

工艺参数优化后,高线机组生产82Bφ12.5mm规格产品性能指标见表6

表6 φ12.5mm82B 性能指标

金相检测表明:金相组织为S+P,且索氏体比例均大于80%。

从用户使用情况看,各种力学性能及有关指标均达到规定要求,生产的预应力钢纹线,拉拔过程顺利,断丝率低,钢丝通条性能稳定,综合力学性能良好。

6 结束语

通过82B开轧温度和吐丝温度工业试验,为达到性能最佳匹配,生产过程中开轧温度控制在970~1000℃,吐丝温度控制在860~890℃,最佳吐丝温度波动±10℃。生产出的产品综合力学性能良好,完全满足用户的需要。