计量分离器气液平衡管堵塞如何疏通的研究

2020-05-22宋成立安文霞李英

宋成立 安文霞 李英

摘要:油田用油井计量间计量分离器是石油开采用来计量油井产量的装置,目前在扶余油田262个计量间中,有油气计量分离器239台,担负着全厂4000多口井的油气分离计量任务,计量分离器属于压力容器,在日常管理中严格按照压力容器管理,由于油井产出物成分复杂,在油井开发过程中各种措施的实施,需要对油井注入各种化学药剂用以驱油,这些化学药剂随着产出液产出地面,通过管线进入到计量分离器,经常造成淹斗等故障,在罐顶和玻璃管联通的平衡管经常发生堵塞,使计量分离器无法进行动标等操作,严重制约了油井生产动态分析等工作,为此急需对油井计量分离器气液平衡管堵塞进行解决处理。

关键词:分离器;计量间;平衡管;堵塞

1 油井计量分离器应用现状

油气分离器的作用是将油气混合物中的油气分开,以便分别计量油井的产油量和产气量。经过计量后的原油通过集油管线输至集油站,天然气大部分外输,只有少部分供加热炉做燃料,其次是控制井口出油管线的回压和沉降油井产物中的水、砂等杂质。另外,在油井测静压或因故需要短期关井时,还可以利用分离器积气憋压后,冲扫井场附近的油、气管线等。

计量分离器是计量间最主要的油气计量设备,是一种低压容器设备;在各种类形的计量间计量分离器中常用的主要有两种类形的计量分离器—立式计量分离器和卧式计量分离器,扶余油田采用的是φ800立式计量分离器,目前在262个计量间中应用239台计量分离器,其中由于气液平衡管堵塞造成不能正常计量的分离器42台,占总数的17.5%,严重制约了现场精细管理及动态分析的要求。

2 计量分离器气液平衡管堵塞带来的危害

2.1气液平衡管堵塞影响油井正常生产

2.1.1影响油井的正常计量

2016年至今,因计量分离器气液平衡管堵塞造成的计量分离器无法正常工作的计量罐有68台,因计量分离器属于低压压力容器,在管理上严格按照压力容器规范管理,造成气液平衡管堵塞采油队无法有效处理,气液平衡管不通造成玻璃管上的液面反应不出罐内的真实液位,无法进行正常计量,油井产量无法准确计量的结果是不能确定油井是否存在漏失等故障,另外由于无法计量油井产出液不能定性定量分析,导致技术人员不能进行动态分析,对井下油气水运移的规律无法掌握,给油水井分析造成一定的困难。

2.2影响计量分离器动标

计量分离器动标是标定分离器斗重的最有效手段,通过动标可以准确校验实际情况下气液混合物的斗重,为油井准确计量提供帮助,但由于气液平衡管堵塞造成玻璃管液下部分和上部气管线部分不通,造成玻璃管内液位不能反映罐内的真实液位,从而无法计算液位上升和斗重的关系。

现场计量分离器出现故障维修后,需要倒流程用单井产气量较大的井进行压液面处理,在倒液初期,地层出砂以及施工中脏物进入管线,量油时又进入分离器,地层砂沉积在底部,堵塞分离器量油玻璃管下流造成量油液面上升缓慢,量油不准,轻质杂质通过上面通气孔将气液平衡管堵塞,不能真实的反映油井产量。

现场由于无有效手段进行处理,只能通过更换计量罐来解决,单个计量罐成本在6万元更换42个计量罐需要252万元。

3 计量分离器气液平衡管堵塞的原因分析

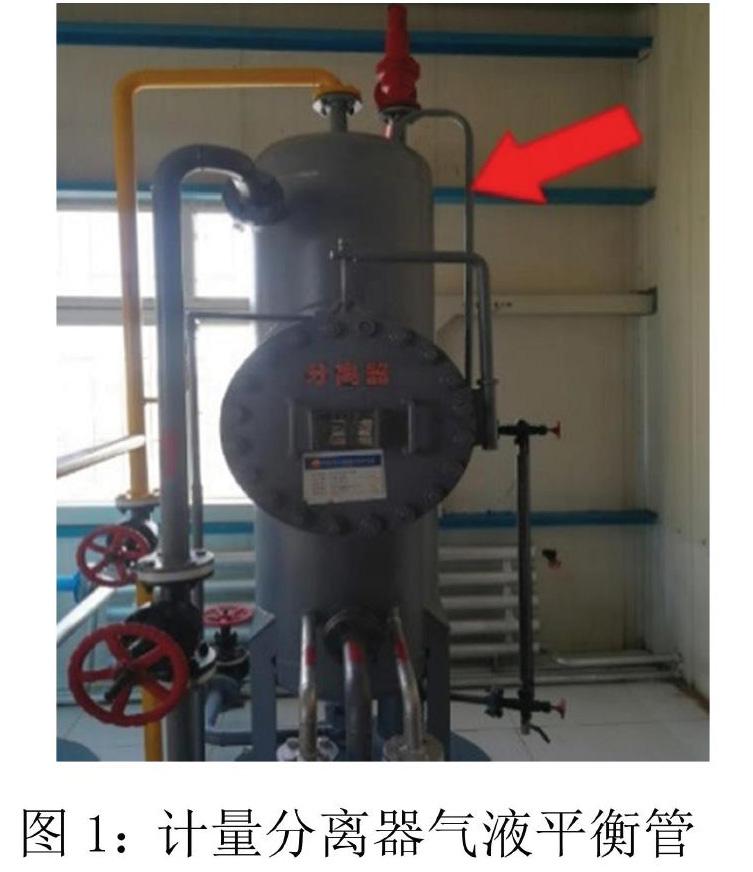

计量分离器在进行油井计量时,时而出现管内液位波动较大、不显示液位、液位过高等情况,导致油井计量不准,同时也存在冒罐的安全风险。经过现场人员排查发现计量分离器气液平衡管(见图1)线堵塞,该管线堵塞是导致上述情况出现的主要原因。经过现场拆解堵塞端主要位于1.2米长竖管段上。

计量分离器经过长期使用后,高压气体的气相杂质进入气液平衡管线,长期在管内淤积导致气液平衡管线堵塞,堵塞导致现场液位计上下压力不平衡,无法正确显示分离器内液位。

现场将拆卸下来的计量分离器气液平衡管割开后发现在平衡管内部是黑白相间的石质杂物,质地坚硬,用扁起子对硬质杂质处理后导通,由于在计量罐制作过程中气液平衡管上部和下部焊接在立管和横管上导致无法拆卸,而且计量罐属于压力容器,属于油气密闭罐,严禁動火作业,在日常处理过程中无法通过工具清理,现场处理起来困难较大。

4 计量分离器现场处理技术

计量分离器气液平衡管管线焊接在罐体和液位计三通上,无法进行拆卸疏通,又不能采取动火作业,所以采用管线割刀冷切割更换竖管堵塞段,两头加隔离阀,剩余短管段手工疏通的方式解决该问题。

管线在上部及下步断开,断口处攻丝安装截止阀和卡套变头,中间使用6分卡套钢管进行更换。便于后期再次堵塞维修更换,具体采取的流程按下面的实施。

(1)将计量分离器通过隔离阀隔离断开流程,排空管内液体,在进口、出口安装盲板处,安装盲板。

(2)对计量分离器内使用氮气排出空气,并惰化4小时,打开上部排空口,后冲入淡水,保持罐内常压。

(3)使用夹具固定将割开管段,使用割刀缓慢割开预计管段,割开时,使用覆盖物覆盖,防止圈闭压力泻出。

(4)使用攻丝工具对断开点管段进行攻丝。

(5)安装卡套变头及隔离阀,保持隔离阀处于关闭状态。

(6)使用手动疏通工具疏通剩余管段,确保畅通后,根据现场空间预制其余管线并连接。

(7)使用手压泵对连接好的管段进行压力实验2.3MPa,稳压30分钟,压力不降拆除手压泵。

(8)计量分离器罐内水排空,恢复流程,拆除相关盲板。

(9)缓慢打开流程阀门 ,观察现场情况,并使用便携式气体探测仪测试现场气体情况。

实验效果:在采油一队23-95井组计量分离器进行施工,按照施工工序严格进行,利用软钢丝对罐体上切割留下短管段进行疏通,确认疏通后进行套丝处理,利用卡套弯头及专用钢管进行连接,施工后进行耐压试验压力达到2.3MPa,稳压45分钟,压力不降,完成了计量分离器气液平衡管的疏通,以后发生平衡管堵塞的故障无需动火和切割,可以通过解开卡套弯头进行快速处理,从此根治了计量分离器气液平衡管故障。

通过一个月的维修处理,对42个堵塞计量罐进行了处理,取得了预期的效果,节约资金200万元。

结论及认识

(1)形成了计量分离器气液平衡管堵塞处理技术。

(2)形成了计量分离器气液平衡管疏通处理技术。

(3)形成了油气集输压力管道堵塞疏通处理技术。

参考文献:

[1]刘丽等.采油工[M],北京 石油工业出版社 2018.

[2]宋成立 郑本祥.采油工实用读本[M],北京 石油工业出版社2001.