乐昌香芋热风干燥动力学及模型拟合

2020-05-22华军利梁锦霞朱定和何宇豪李欣如陈佩芸

华军利,梁锦霞,朱定和,何宇豪,李欣如,陈佩芸

粮食加工

乐昌香芋热风干燥动力学及模型拟合

华军利,梁锦霞,朱定和,何宇豪,李欣如,陈佩芸

(韶关学院 英东食品学院,广东 韶关 512005)

研究乐昌香芋在不同热风温度(50、60、70、80、90 ℃),不同热速率(1.5、2.0、2.5、3.0 m/s),不同切片厚度(2、3、4、5 mm)下干燥曲线和干燥速率曲线。利用干燥经验模型Logarithmic、Twoterm、Modified page、Henderson and Pabis、WeibullⅠ对干燥过程水分比与干燥时间关系进行模型拟合,以决定系数、残差平方和与加权卡方检验系数判断拟合结果优劣。结果表明,水分比随时间逐渐减少,变化逐渐变缓。香芋干燥过程以降速干燥为主,热风温度70 ℃时干燥速率最快,干燥时间最短;热风速率2.0 m/s时干燥速率较快,有利于节能降耗;切片厚度3 mm时干燥速率较快,干燥时间较短。WeibullⅠ模型能很好地描述香芋热风干燥过程,拟合的决定系数均大于0.997 9,残差平方和均小于0.002 88,加权卡方检验系数均小于1.69×10–4。

香芋;热风;干燥动力学;模型拟合

广东韶关乐昌市所产香芋个大肉嫩,内有槟榔花纹,营养丰富,但香芋还是以鲜食为主。香芋深加工不仅可以提高其经济价值,充分发挥地区资源优势,增加农民收入,延长产业链条,而且对农业产业化结构调整将起到积极促进作用,有利于当地香芋产业化建设,具有明显的经济和社会效益。

我国农产品加工企业多以中小型企业为主,大多果蔬原料又以热风干燥为主,这一加工方式设备结构简单,生产能力大,产生废弃物少,操作方便。目前热风干燥应用在香芋上的研究报道主要是通过对产品品质的分析,提出最佳干燥工艺,如郭婷、童晶晶、杜弘坤[1-3]等,对于香芋热风干燥中的动力学机理研究报道较少,而热风干燥应用在马铃薯[4]、胡萝卜[5]、杏鲍菇[6]、白鬼 笔[7]等的干燥动力学研究都有报道。虽然热风干燥技术经过了长时间的发展逐步成熟,但是对于不同的物料,干燥特性是不同的,即便是同一种物料,形状大小发生了变化,干燥的特性也是不尽相同。本实验研究粤北香芋在不同热风温度、不同热速率率、不同切片厚度条件下的干燥动力学特点,并对干燥过程进行模拟,为香芋干燥过程预测和控制提供理论基础。

1 材料与方法

1.1 实验材料

香芋购自韶关市农产品市场,新鲜,纺锤体状,直径约15 cm。

1.2 仪器与设备

JKHY-118洞道干燥设备:湘潭金凯化工装备技术有限公司;DHG-9076电热恒温鼓风干燥箱:上海中光仪器公司。

1.3 实验方法

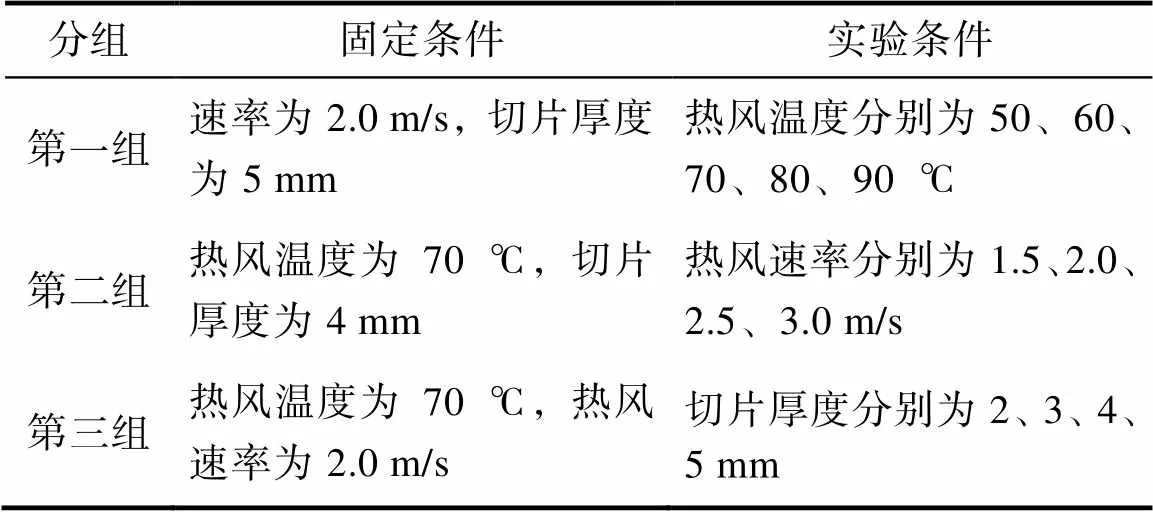

新鲜香芋经清洗去皮后,用切片机切成不同厚度薄片,于开水中热烫20 s护色,放入洞道干燥设备干燥得成品。实验方案见表1。实验开始后,前2个小时内每隔10 min称取并记录香芋片质量,第3个小时每隔20 min称取并记录一次,3 h后每隔30 min称取并记录一次。每次实验重

表1 实验方案

复3次,结果取平均值。实验数据采用OriginPro9.1绘图,采用spss18.0进行拟合。

1.4 指标测定与方法

1.4.1 含水率的测定

为计算香芋干燥的水分比,需要测定香芋绝干物质质量。含水率采用GB5009.3—2016方法进行测定[8]。

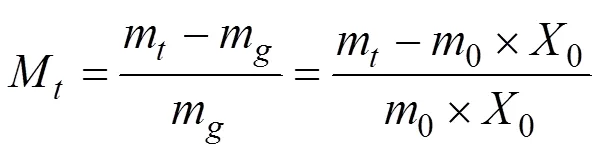

1.4.2 干基含水率

不同干燥时间的香芋干基含水率按公式(1)计算

式中,t为干燥至t时刻香芋质量,g;g为香芋干物质质量,g;0为开始干燥时香芋质量,g。0为香芋干基率,g干物质/g香芋。

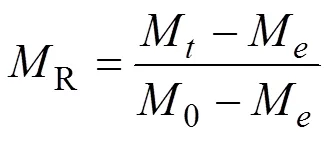

1.4.3 水分比R

水分比R用来表示在一定干燥条件下未被除去水分的比例,可以用来反应物料干燥速率的快慢。干燥至时刻物料水分比R计算如公式(2):

式中,e为香芋平衡时干基含水量,g水/g绝干料;M为干燥至时刻干基含水量,g水/g绝干料;0为香芋初始时干基含水量,g水/g绝干料。

1.4.4 干燥速率R

干燥速率能反应出干燥时间与物料水分含量之间的关系,是干燥进行快慢的表征,是研究物料干燥特性的重要参数。R可按公式(3)计算:

式中,M1、M2分别为1、2时刻的干基含水量,g水/g绝干料。

1.5 模型拟合

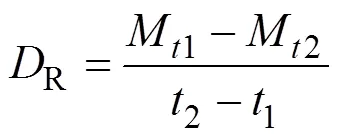

采用表2中5种常见数学模型对实验所得的干燥曲线进行曲线拟合,利用拟合的决定系数2(coefficient of determination)、残差平方和(residual sum of squares,RSS)和加权卡方检验系数(reduced Chi-square)得出拟合结果优劣。

表2 数学模型

2 结果与分析

2.1 香芋干燥动力学

2.1.1 热风温度对香芋干燥动力学的影响

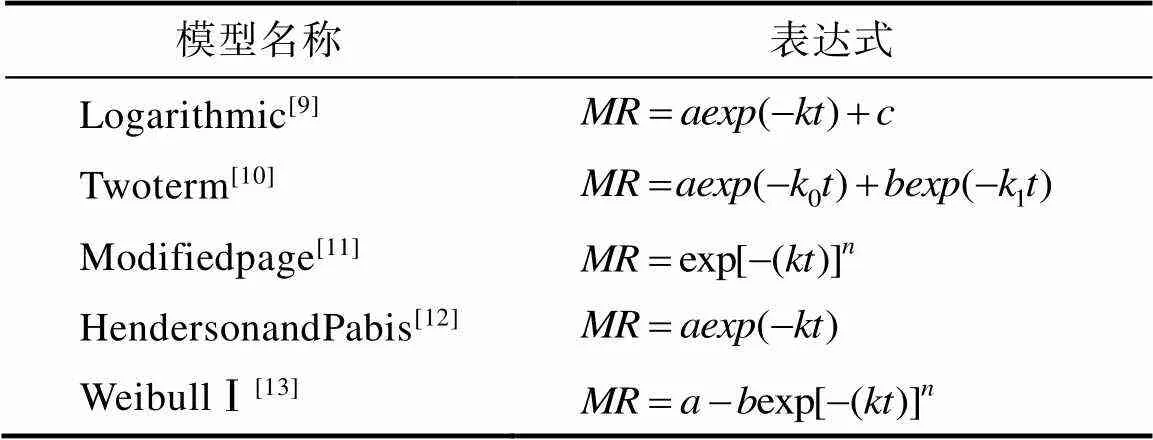

图1是热风速率为2.0 m/s,切片厚度为5 mm,不同温度下的干燥曲线。从图可以看出,物料的水分比随着干燥时间逐渐减少,水分比变化逐渐变缓。在干燥初期,香芋含水量较高,物料表面和干燥介质之间存在较大的水蒸气分压压差,干燥推动力大,水分比变化较大。随着干燥进行,水分蒸发面开始向物料内部转移,水分迁移路径加长,水分迁移阻力增大,水分比变化逐渐变缓。

图1 不同热风温度下香芋干燥曲线

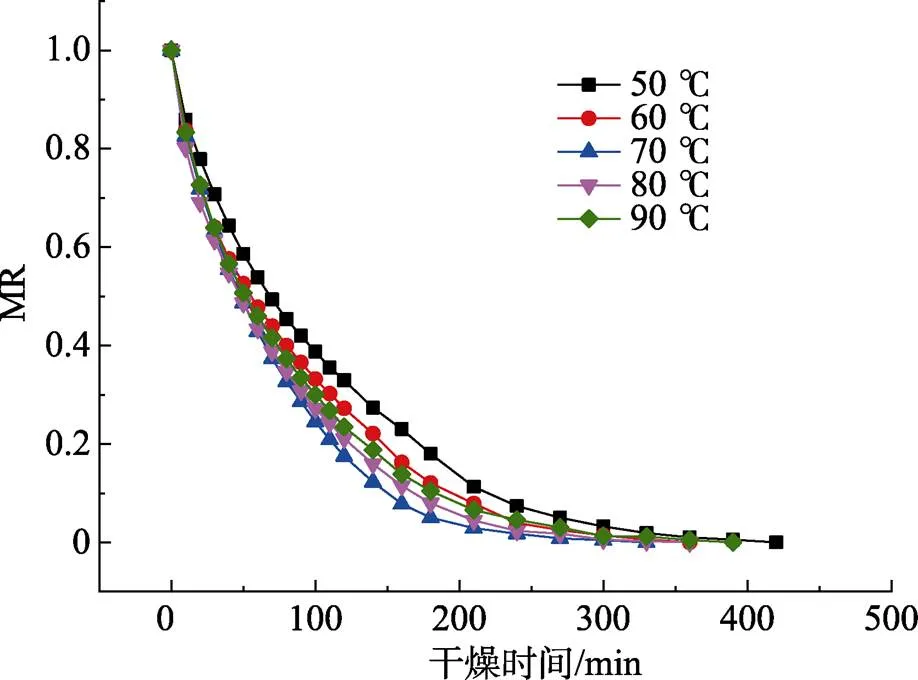

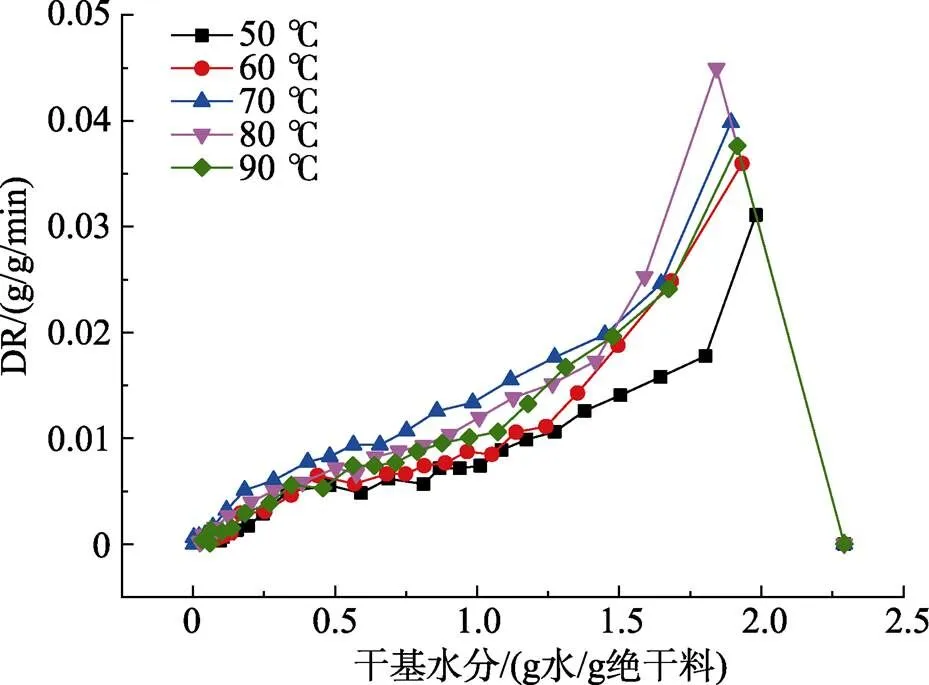

结合图2干燥速率曲线,可以看出,香芋干燥过程并没有经历恒速干燥阶段直接进入降速干燥阶段,干燥速率逐步下降,可见香芋干燥受物料内部水分扩散控制。热风温度从50 ℃升高到70 ℃,空气热量的加大,使得物料表面水分蒸发加快,干燥速率增大,水分比变化较大。但当干燥介质温度提高到80 ℃,开始半小时内干燥速率比70 ℃的干燥速率要大,半小时后均比70 ℃干燥速率小。热风温度90 ℃的干燥速率也比70 ℃的干燥速率小。这可能是因为干燥初期表面水分蒸发过快,物料表面易形成一层硬壳,阻碍内部水分向表面扩散,延缓了干燥速率,因此热风温度为80 ℃和90 ℃时,香芋干燥速率反而比70 ℃时的干燥速率要低,水分比的变化也较为缓慢。

图2 不同热风温度下香芋干燥速率曲线

在该条件下,热风温度分别为50、60、70、80、90 ℃时,将香芋干燥到平衡含水量所需时间分别为420、360、330、360、390 min。干燥速率越大,干燥时间越短。所以,在香芋干燥过程中,不能盲目提高干燥介质温度,以免延长所需干燥时间,既消耗更多能量,也影响产品质量。香芋干燥可采取变温干燥方式,前期适当提高干燥 介质温度,后期要降低介质温度以降低干燥的副作用。

2.1.2 热风速率对香芋干燥动力学的影响

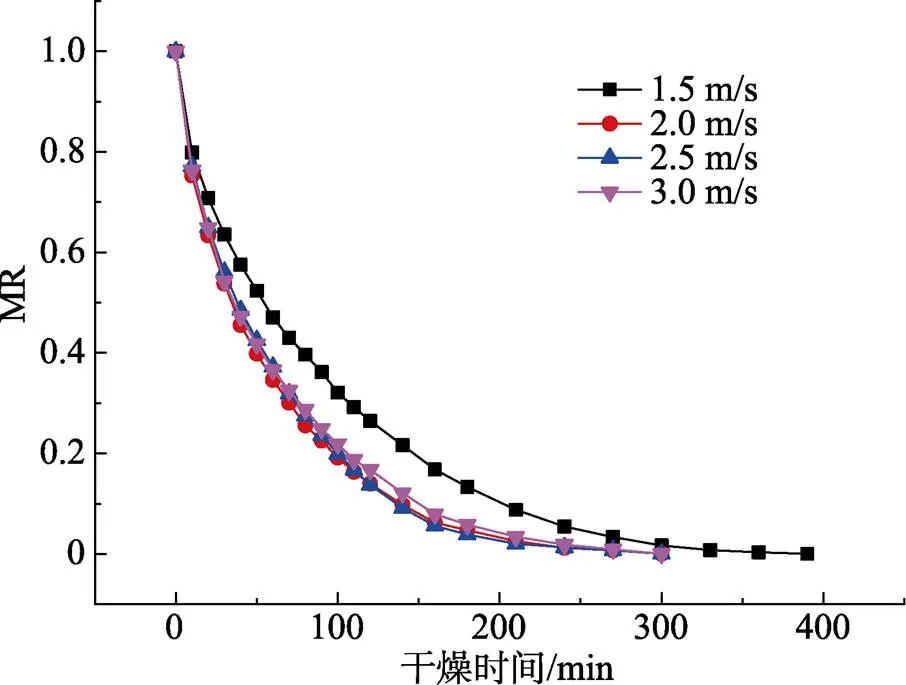

图3为热风温度为70 ℃,切片厚度为4 mm时,不同热风速率下香芋干燥过程水分比随干燥时间变化曲线。由图可见,物料的水分比随着干燥时间逐渐减少,水分比变化逐渐变缓。热风速率增大,水分比下降越快。热风速率从1.5 m/s提高到2.0 m/s,水分比下降程度有明显变化。热风速率增大至2.5 m/s和3.0 m/s,水分比下降幅度变化不大。

图3 不同热风速率下香芋干燥曲线

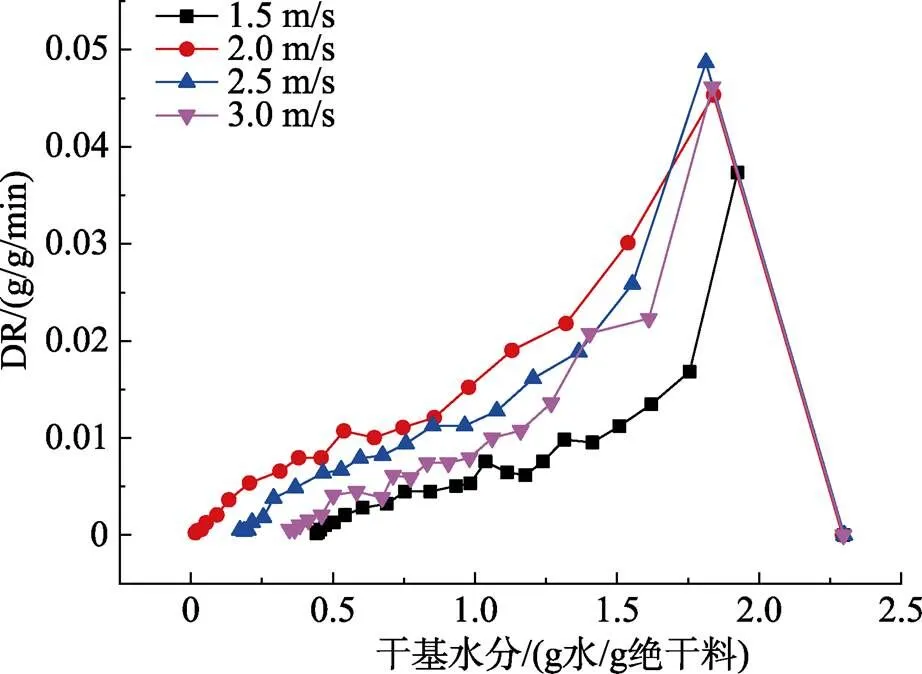

对比图4不同热风速率下干燥速率曲线图,热风速率从1.5 m/s提高到2.0 m/s,干燥速率有明显提高。这是由于速率的增大,空气流动加快,能迅速带走表面汽化的水分,有利于降低干燥过程中介质的相对湿度,使得物料表面和干燥介质之间的水蒸气分压压差增大,传质推动力增强,水分比变化加大。

图4 不同热风速率下香芋干燥速率曲线

热风速率为1.5 m/s时,将香芋干燥到平衡水量所需时间为390 min。热风速率分别为2.0、2.5、3.0 m/s时所需干燥时间相差不大,约300 min。因此在香芋干燥过程热可选择2.0 m/s热风速率,避免增加能耗。

2.1.3 切片厚度对香芋干燥动力学的影响

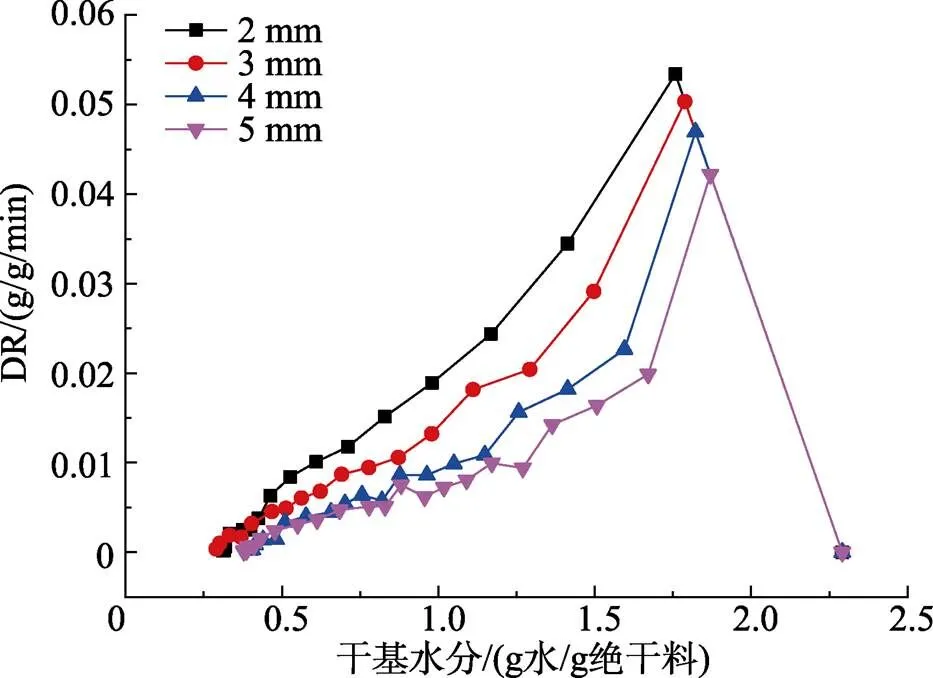

图5为热风温度为70 ℃,热风速率为2.0 m/s,不同切片厚度的香芋干燥曲线。对同一厚度的香芋,物料水分比在干燥初期迅速下降,后期变化较慢直至趋于水平。干燥初期物料含水分多,表面湿润,物料干燥的传质推动力较大,因此水分比下降迅速。从图6干燥速率曲线也可以看出,干燥初期干燥速率最大,物料表面水分迅速蒸发。随着物料表面湿润部分消失,水分蒸发面开始向物料内部迁移,水分扩散阻力增大,干燥速率大大降低,物料水分比随干燥时间的变化也趋于平缓。

物料切片越厚,水分比随时间的变化越慢,干燥速率也越小。这是由于香芋干燥过程基本处在降速干燥阶段,受物料水分内部扩散控制。物料厚度越大,水分扩散阻力越大,干燥速率就越小。

图5 不同切片厚度下香芋干燥曲线

图6 不同切片厚度下香芋干燥速率曲线

在热风温度为70 ℃,热风速率为2.0 m/s干燥条件下,香芋切片厚度2、3、4、5 mm干燥时间分别为210、240、300、330 min。香芋切片厚度从2 mm增加到5 mm,干燥时间增加近60%。因此香芋干燥过程中物料厚度不能太厚,以免延长干燥时间,影响产品质量。但物料厚度亦不宜太薄,切片越薄,单位质量物料切分就越多,堆积密度越大,同样会使得水分扩散速率降低,甚至消耗更多能量。

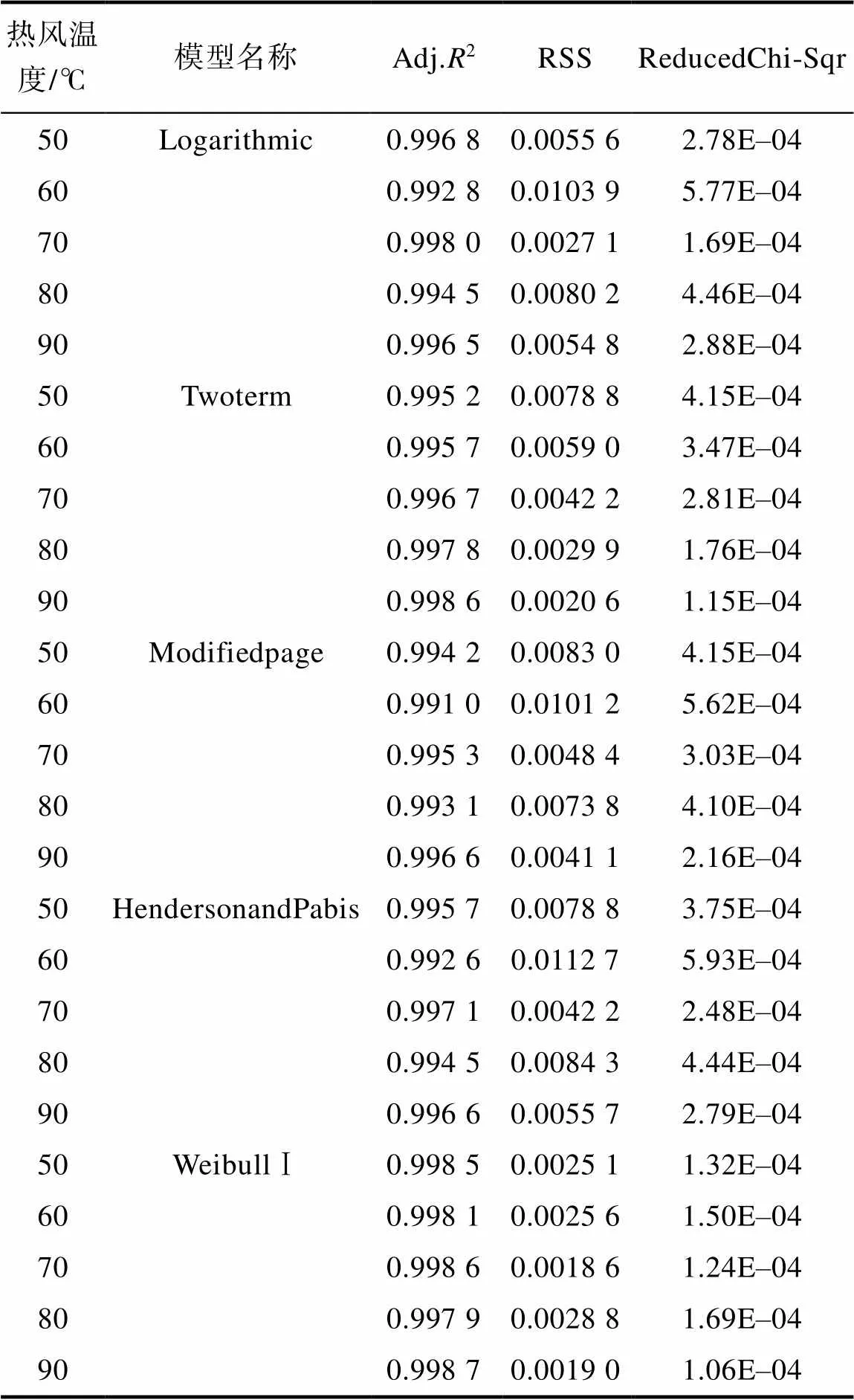

2.2 干燥过程模型拟合

从表3不同热风温度下香芋干燥实验数据与五种模型拟合结果来看,WeibullⅠ模型的决定系数均大于0.997 9,残差平方和均小于0.002 88,加权卡方检验系数均小于1.69×10–4。

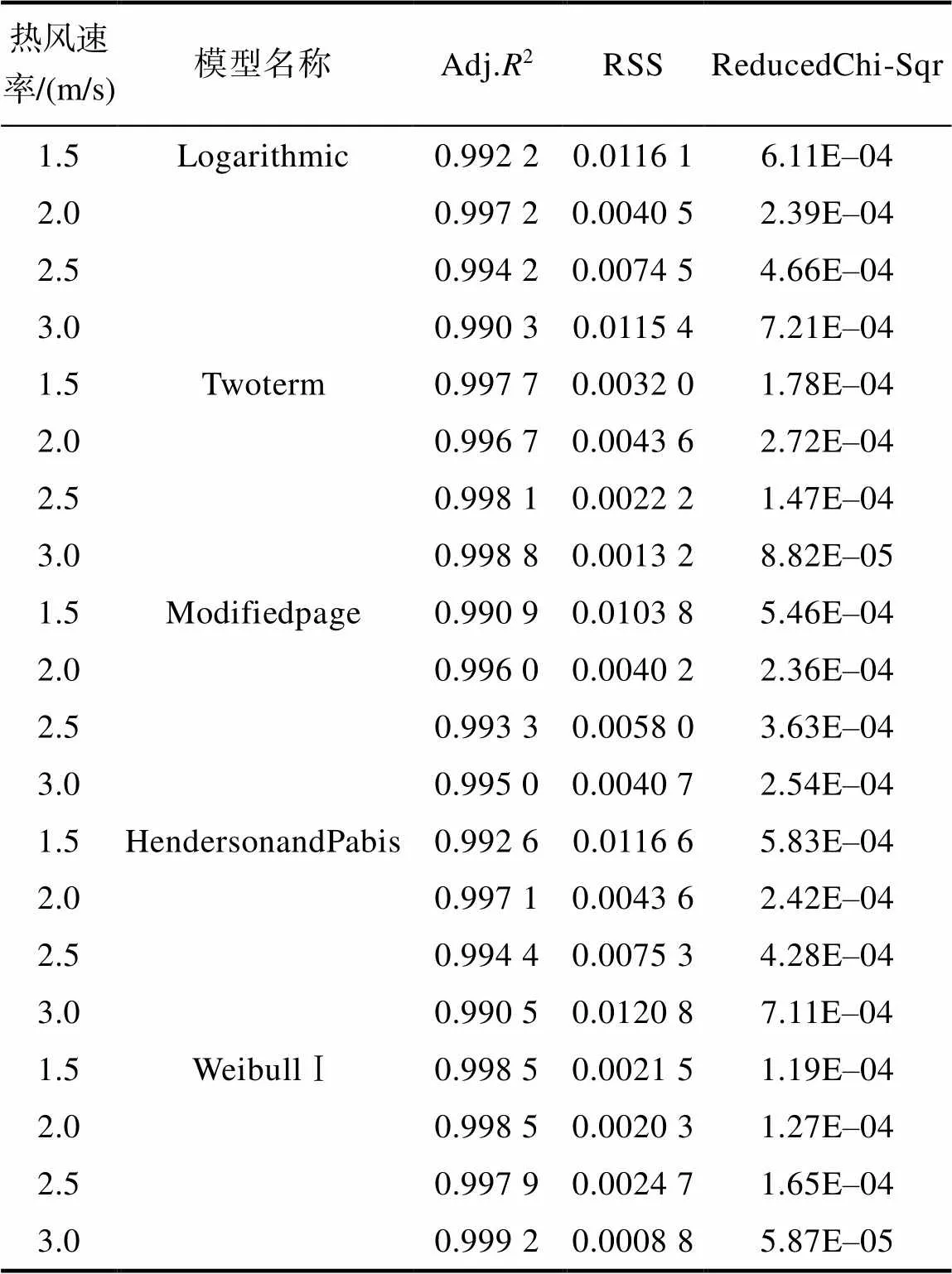

从表4不同热风速率下香芋干燥实验数据与五种模型拟合结果来看,WeibullⅠ模型的决定系数均大于0.997 9,残差平方和均小于0.002 47,加权卡方检验系数均小于1.65×10–4。

从表5不同切片厚度下香芋干燥实验数据与五种模型拟合结果来看,WeibullⅠ模型的决定系数均大于0.998 8,残差平方和均小于0.002 00,加权卡方检验系数均小于1.11×10–4。

表3 不同热风温度下干燥过程拟合结果

表4 不同热风速率下干燥拟合结果

表5 不同切片厚度下干燥过程拟合结果

综合不同模型对热风温度、热风速率和切片厚度的香芋干燥过程拟合结果,WeibullⅠ模型的决定系数均大于0.997 9,残差平方和均小于0.002 88,加权卡方检验系数均小于1.69×10–4,是所考察模型中拟合结果最好的模型。

3 结论

实验主要研究了乐昌香芋热风干燥动力学特性和常用经验模型拟合。可得出以下结论:

(1)不同热风温度,不同热风速率,不同切片厚度下水分比随时间逐渐减少,在干燥前期水分比下降加快,后期水分比下降速率逐渐变缓。

(2)香芋干燥过程以降速干燥为主,受水分内部扩散控制。干燥速率随热风温度增大先增大后减小,随热风速率增大先增大后稍有减小,随切片厚度增大而减小。香芋干燥过程中可以采用变温干燥方式。

(3)WeibullⅠ模型能很好描述香芋热风干燥过程,拟合的决定系数均大于0.997 9,残差平方和均小于0.002 88,加权卡方检验系数均小于1.69×10–4。

[1] 郭婷, 黎文清, 叶姗丹, 等. 热风干燥温度对香芋产品品质的影响[J]. 食品研究与开发, 2017(3): 5-8.

[2] 童晶晶, 赖富饶, 吴晖, 等. 加工因素对张溪香芋全粉品质影响[J]. 粮食与油脂, 2014(8): 20-24.

[3] 杜弘坤, 王华杰, 王娟, 等. 层析分析法在热风干燥条件制备荔浦香芋全粉优化中的应用[J]. 食品科学, 2008, 11(29): 356-360.

[4] 尹慧敏. 基于主粮化的马铃薯热风干燥工艺与特性研究[D]. 吉林: 吉林大学. 2017.

[5] 种崔娟, 朱文学, 刘云宏, 等. 胡萝卜薄层干燥动力学模型研究[J]. 食品科学, 2014, 35(9): 24-29.

[6] 陈健凯, 林河通, 李辉, 等. 杏鲍菇的热风干燥特性与动力学模型[J]. 现代食品科技, 2013(11): 2692-2699.

[7] 康超, 王芳, 杨玲, 等. 白鬼笔热风干燥特性与干燥动力学模型[J]. 江苏农业科学, 2018, 46(13): 178-183.

[8] 食品安全国家标准食品中水分的测定: GB5009. 3—2016[S].

[9] YAGCIOGLU A, DEGIRMENCIOGLU A, CAGATAY F. Dryingcharacteristic of laurel leaves under dierent conditions[A]. Proceedings of the 7thInternational Congresson Agricultural Mechanization and Energy, 26-27 May, Adana, Turkey. 1999: 565-569.

[10] HENDERSON S M. Progress in developing the thin layer drying equation[J]. Transactions of the ASAE, 1974, 17: 1167-1168.

[11] OVERHULTS D D, WHITE G M, HAMILTON M E, et al. Drying soy beans with heated air[J]. Transactions of the ASAE, 1973, 16: 195-200.

[12] WESTERMAN P W, WHITE G M, ROSE J. Relative humidity effect on the high temperature drying of shelled corn[J]. TASABE, 1973, 16(6): 1136-1139.

备注:本文的彩色图表可从本刊官网(http://lyspkj.ijournal.cn/ch/ index.axpx)、中国知网、万方、维普、超星等数据库下载获取。

Drying kinetics and model fitting of Lechang taro during hot-air drying process

HUA Jun-li, LIANG Jin-xia, ZHU Ding-he, HE Yu-hao, LI Xin-ru, CHEN Pei-yun

(Yingdong Food College, Shaoguan University, Shaoguan, Guangdong 512005, China)

The drying and drying rate curves of Lechang taro were studied under different hot air temperatures (50, 60, 70, 80, 90 ℃), different hot air rate (1.5, 2.0, 2.5, 3.0 m/s) and different slice thickness (2, 3, 4, 5 mm). The relationship between water ratio and drying time in the drying process was fitted by the empirical models such as : Logarithmic, Twoterm, Modified page, Henderson and Pabis, WeibullⅠ. The fitting results were judged by the coefficient of determination, residual Sum of squares and reduced Chi-square. The results showed that the moisture ratio (MR) decreasing with drying time and the water ratio changes gradually. The hot-air drying of Lechang taro was mainly in slow-down drying stage. When the hot air temperature was 70 ℃, the drying rate was the fastest and the drying time was the shortest. The drying rate was faster when the hot air rate was 2.0 m/s, which was beneficial to saving energy and reducing consumption. When the slice thickness was 3 mm, the drying rate was faster and the drying time was shorter. WeibullⅠ model could describe the hot-air drying process of taro very well. The coefficients of determination were more than 0.997 91. The residual Sums of squares were less than 0.002 88. The reduced Chi-squares were less than 1.69×10–4.

taro; hot-air; drying kinetics; model fitting

TS205.1

A

1007-7561(2020)03-0085-06

10.16210/j.cnki.1007-7561.2020.03.013

2020-01-02

省级大学生创新创业训练计划项目(S201910576030)

华军利,1983年出生,女,讲师,研究方向为食品精深加工.