坚硬顶板深孔预裂爆破参数优化数值模拟研究

2020-05-22王治文陆银龙吴秉臻

王治文,陆银龙,吴秉臻,3,郭 鹏,3

(1.山西煤炭进出口集团左云韩家洼煤业有限公司,山西 左云 032000;2.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;3.中国矿业大学力学与土木工程学院,江苏 徐州 221116)

坚硬顶板岩体强度高、厚度大、整体性强、节理裂隙少、承载能力强,在煤层开采后易大面积悬露而不发生垮落。现场矿压监测数据表明,坚硬顶板的初次来压步距一般大于40 m[1]。当坚硬顶板发生突然断裂垮落时,会造成矿山压力能量的集中释放,导致工作面短时间内压力剧增,极易形成飓风和冲击,对工作面回采造成极大威胁[2]。为了解决此类问题,需要对坚硬顶板进行弱化以减小顶板来压步距,工程上一般采用深孔预裂爆破的方式进行人工强制放顶。进行深孔预裂爆破的一般步骤为:工作面推进→两巷超前打爆破孔→进行预裂爆破。这种方法不影响工作面的正常生产,随着工作面的推进,采空区悬顶面积增大,坚硬顶板会在地应力与自重作用下在炮孔周围的薄弱带发生破断,进而改变顶板的来压步距。

大量的工程实践表明[3-4],坚硬顶板的深孔预裂爆破效果不仅取决于炸药的装药量,而且还与爆破孔的布置方案与参数(如爆破孔深度、爆破孔直径、爆破孔位置等)密切相关。目前,国内外许多学者已针对不同装药量影响下的爆破影响范围及爆破效果开展了大量研究[5-6],但是有关爆破孔布置方案与参数对坚硬顶板预裂弱化效果影响的相关研究尚不够深入。

为此,本文以山西某矿厚煤层坚硬顶板综放工作面的具体工程地质条件为背景,在对岩体预裂爆破后的力学特性分析的基础上,利用FLAC3D软件建立坚硬顶板深孔预裂爆破三维数值计算模型,研究了不同的爆破孔深度、爆破孔距开切眼距离等关键参数对坚硬顶板初次来压的影响规律,优化了坚硬顶板深孔预裂爆破方案与参数,并进行了现场工程实践。

1 工程地质概况

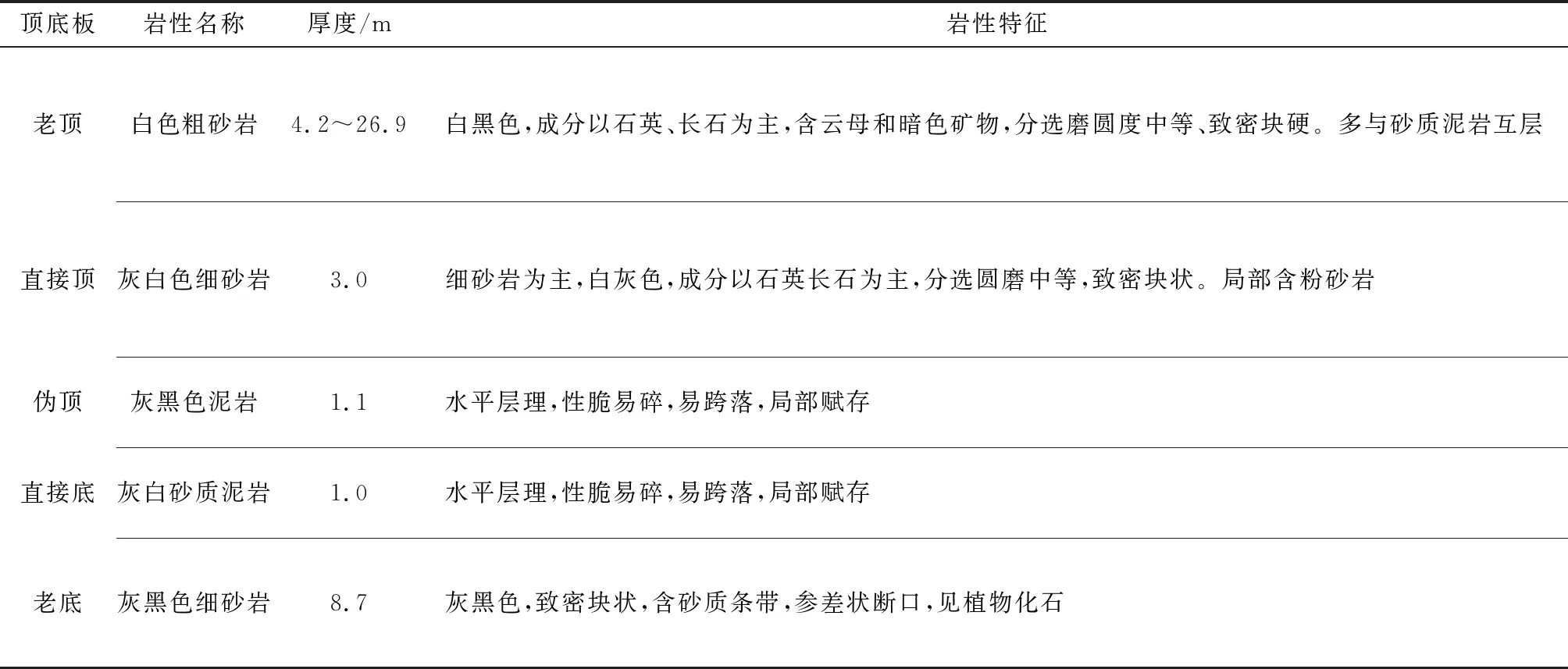

山西某矿22205综放工作面地面标高为+1 480~+1 520 m,井下标高为+1 255~+1 300 m,平均埋藏深度200 m。工作面走向长878.4 m,倾向长150 m,面积89 100 m2。回采煤层为22号煤层,煤层颜色为黑色,半亮型煤为主,暗煤次之,夹矸为灰色、块状,含高岭质、节理发育的泥岩。煤层厚度10.3~12.7 m,平均厚度11.5 m,煤层倾角2°~8°,煤层结构复杂。工作面老顶为砂岩及砂砾岩,厚度4.2~26.9 m,整体性好,赋存稳定,强度高,属于坚硬顶板。 22205综放工作面顶底板岩性特征见表1。

表1 某矿22205综放工作面顶底板岩性特征

根据相邻22203综放工作面的现场矿压监测数据,预计22205综放工作面回采后顶板初次跨落步距可达60~70 m,在回采过程中极易造成大面积悬顶,顶板来压时可能会引起强冲击风暴,对作业人员及工作面设备设施造成冲击,存在极大的安全隐患。因此,为了保证22205综放工作面正常安全回采,考虑采用深孔预裂爆破技术对22205综放工作面坚硬顶板进行预裂弱化处理,以减小顶板初次来压步距。

2 岩体预裂爆破后的力学参数弱化分析

2.1 岩体爆破弱化原理

岩体预裂爆破后的损伤主要是由于爆炸应力波的作用造成的。随着炸药在岩体中爆炸,在爆破孔中心处产生爆炸冲击波,当冲击波沿着岩体介质传播时不断衰减演变成应力波,应力波再逐渐变成地震波,最后地震波衰减至零完全被岩体吸收[7-8]。

对于深孔预裂爆破,一般采用柱状装药的方式使岩体形成柱面波并向外传播,由于岩石的抗拉强度远小于其抗压强度,爆破后岩体会沿径向产生裂隙产生拉伸破坏,爆破孔周围的破坏区域呈圆柱状[9-11]。考虑当爆破范围以爆破孔为中心可在空间上分为三个区域,即空腔区、破碎区、裂隙区,如图1所示。其中,空腔区和破碎区受强烈冲击作用,此区域内的岩体受粉碎性破坏,范围一般为2~3倍爆破孔直径;破碎区之外为裂隙区,其范围一般为爆破孔直径的2~6倍。

图1 爆破孔周围分区

Fig.1 Zones around blast hole

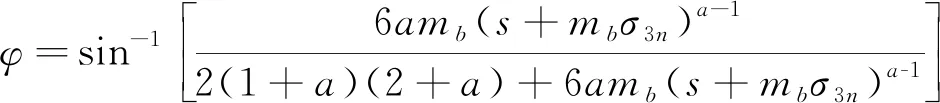

2.2 基于Hoek-Brown强度准则的爆破区岩体力学参数弱化

Hoek-Brown强度准则是Hoek等提出的关于岩体非线性破坏的经验准则。已有研究表明[12-14],岩体爆破影响区域的力学参数(包括黏聚力c、内摩擦角φ及抗拉强度σt等)可以利用H-B准则来计算,见式(1)~(3)。

(1)

c=

(3)

式中:s、a为材料常数;σci为单轴抗压强度;σ3n可由σci以及最小主应力的最大值导出;mb为完整岩石的岩性系数的削减值[15-16]。

利用式(1)~(3)可以估算得到22205综放工作面坚硬顶板预裂爆破后爆破影响区的岩体力学参数范围,内摩擦角φ为20°~30°,黏聚力c为0.55~0.80 MPa,抗拉强度σt为0.4~0.5 MPa。

3 坚硬顶板深孔预裂爆破参数优化数值模拟

3.1 数值计算模型的建立

利用FLAC3D软件建立22205综放工作面的三维数值计算模型(图2),模型总体尺寸为300 m×150 m×60 m。模型共分为6层,岩层倾角为5°,可近似认为是水平岩层。模型四周、底部边界均为固定法向位移,模型上边界施加上覆岩层自重载荷,大小为5 MPa。岩层本构关系采用Mohr-Coulomb模型,爆破区域的岩石力学参数的范围由式(1)~(3)计算得出。

22205综放工作面坚硬顶板的预裂爆破孔考虑布置在工作面切眼中部以及两侧顺槽中(图2)。图2中,D为爆破孔距开切眼煤壁的距离,H为爆破孔深度,L为工作面推进距离。为了研究爆破孔布置参数对坚硬顶板弱化效果的影响,建立了5种数值模拟方案(表2),研究不同爆破参数对顶板初次破断特征的影响规律。

图2 22205综放工作面坚硬顶板预裂爆破的数值计算模型

Fig.2 Numerical model of presplitting blasting of hard roof in 22205 fully mechanized top coal caving face

表2 数值模拟方案

3.2 未爆破时坚硬顶板初次来压规律

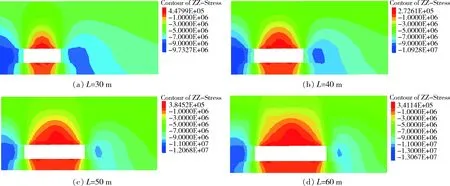

图3为未爆破时工作面推进30 m、40 m、50 m、60 m时的垂直应力分布云图。由图3可知,当工作面推进30 m时,在工作面煤壁前8 m顶板位置出现了应力集中;随着工作面继续推进(L=40 m、50 m),工作面煤壁前方形成了更加明显的应力集中;但是,当工作面推进至60 m后,工作面煤壁前方应力集中范围减小,应力峰值位置向煤壁后方(采空区上方)顶板转移,意味着此时采场顶板发生了破坏。

图3 未爆破时工作面推进过程中的垂直应力分布云图

Fig.3 Vertical stress distribution around working face without presplitting blasting

图4 未爆破时工作面推进过程中煤层上方5 m处顶板中主应力差的变化曲线

Fig.4 Variation of the principal stress difference in the roof 5 m above the coal seam without presplitting blasting

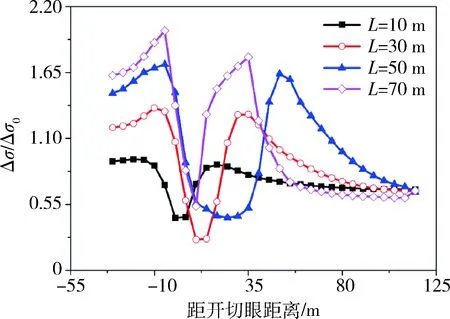

岩石力学研究表明,最大主应力与最小主应力之差Δσ是判断岩体破坏状态的一个重要指标。图4为未爆破时工作面推进不同距离时(L=10 m、30 m、50 m、70 m)煤层上方5 m处顶板的主应力差的变化曲线。其中,Δσ0表示初始状态下顶板岩体同一点的主应力差。由图4可知,当工作面推进一定距离后,采空区前后方总是存在一个高应力区,而采空区上方则为低应力区。这意味着随着工作面推进,顶板岩体上任意一点都要经过先增压后卸压的过程。随着工作面推进距离的增大,工作面煤壁前方顶板的高应力区的峰值增加,范围增大。但是,当工作面推进距离达到60~70 m时,工作面煤壁前方顶板高应力区向工作面后方转移。由此可以推断,采场顶板破断呈现“O-X”型,即先在顶板四周形成“O”型破坏,然后沿顶板中央长边裂缝延伸贯通,形成“X”型破坏[17]。

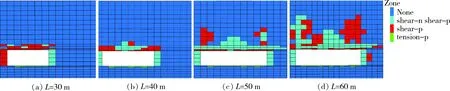

图5为未爆破时工作面推进过程中的顶板塑性区分布图。由图5可知,当工作面推进30~40 m时,采空区上方伪顶、直接顶发生破坏;当工作面推进50 m时,老顶开始发生破坏,塑性区分布在顶板四周及中部(类似于“O-X”型破坏);当工作面推进至60 m时,老顶发生大面积破断(即老顶初期来压)。综合上述分析可以预计,22205综放工作面坚硬顶板初期垮落步距可达60~70 m,因此需要对顶板进行预裂爆破处理,以减少悬顶面积,确保工作面正常安全生产。

3.3 预裂爆破参数对坚硬顶板初次来压的影响规律

图6为不同的爆破孔距开切眼的距离影响下的采场周围垂直应力分布规律(工作面推进40 m)。由图6可知,顶板进行预裂爆破处理后,最大的垂直应力分布在爆破孔的附近。

图5 未爆破时工作面推进过程中的顶板塑性区分布

Fig.5 Distribution of plastic zone of the roof during advancement of working face without presplitting blasting

图6 不同爆破孔距开切眼距离对采场周围垂直应力分布的影响规律(L=40 m)

Fig.6 Influence of the difference distance between the blasting hole and the cutting hole on vertical stress distribution around stope (L=40 m)

图7 不同爆破孔距开切眼距离影响下顶板主应力差随工作面推进距离变化曲线

Fig.7 Influence of the distance between the difference blasting hole and the cutting hole on the variation of principal stress difference in the roof with advancing distance of working face

图7为不同爆破孔距开切眼的距离影响下顶板爆破孔周围(切眼处)的主应力差随工作面推进距离的变化曲线。由图7可知,当工作面推进相同距离时,未实施预裂爆破前顶板的主应力差主应力差明显小于预裂爆破后的主应力差,这是因为实施预裂爆破后在爆破孔周围产生了应力集中而造成的。因此,预裂爆破后的坚硬顶板相比未爆破的顶板更容易发生破断。进一步比较不同爆破孔距开切眼距离的影响可以发现,随着不同爆破孔距开切眼距离的增大,顶板爆破孔周围(切眼处)的主应力差逐渐减小,意味着随着爆破孔距开切眼距离的增大,预裂爆破对坚硬顶板弱化的效果逐渐减弱。

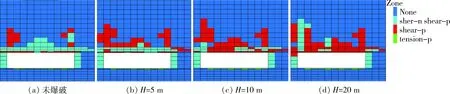

图8和图9为不同的爆破孔深度影响下的采场顶板塑性区分布规律(工作面分别推进30 m和50 m时)。由图8和图9可知,在工作面推进至30 m时,采用爆破孔深度为10 m和20 m方案的老顶已经发生塑性破坏,这表明爆破孔深度越大,老顶越早发生破坏。当工作面继续推进至50 m时,爆破孔深度越深,老顶的剪切破坏范围越大。

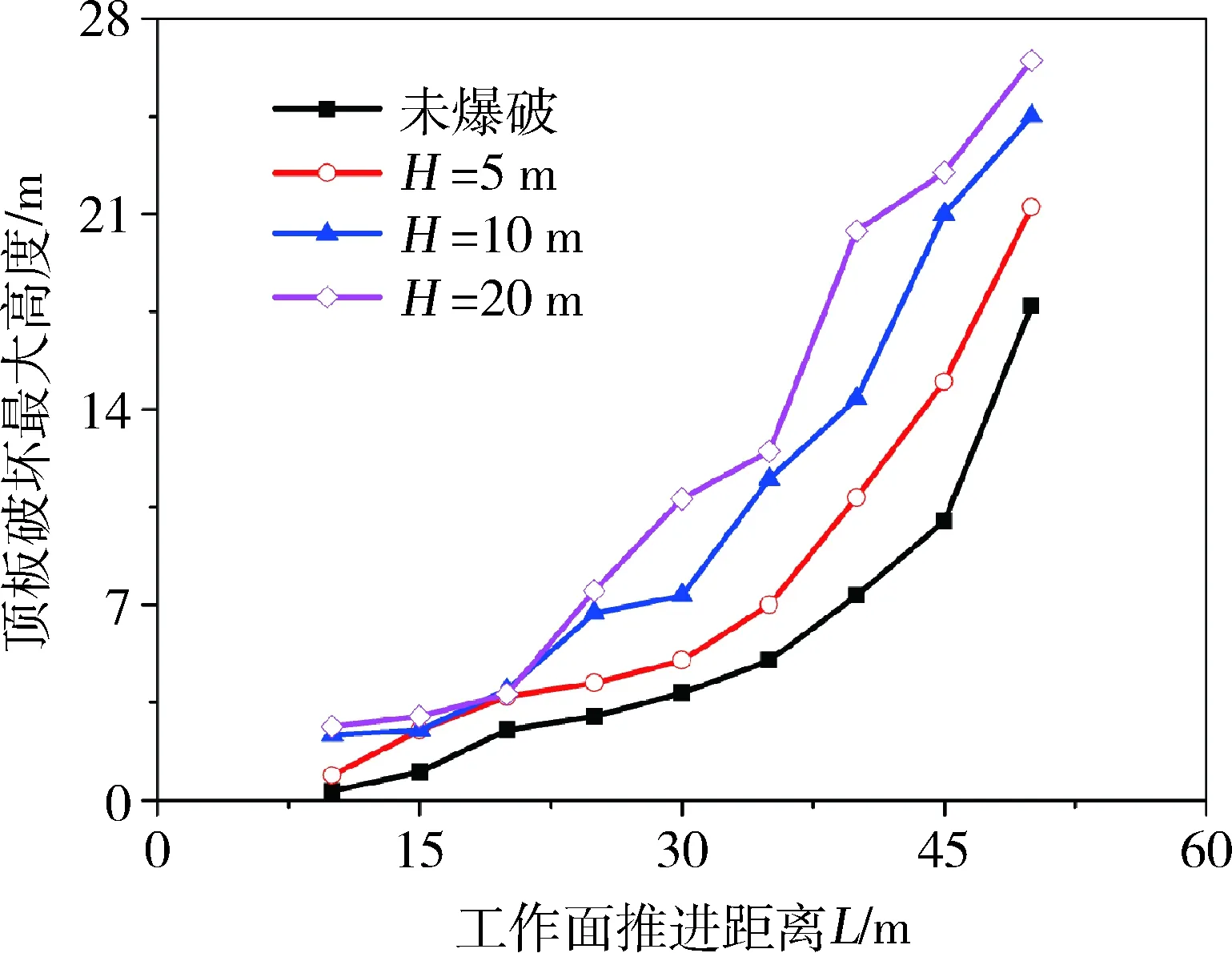

图10为不同的爆破孔深度影响下顶板破坏高度随工作面推进距离的变化曲线。由图10可知,随着工作面推进顶板破坏高度呈指数形式快速增加,且爆破孔深度越大,顶板破坏速率越快,破坏高度越高。这表明随着爆破孔深度增大,预裂爆破对坚硬顶板的弱化效果显著增强,进而减小顶板初次来压步距。

3.4 最佳预裂爆破方案选择

通过以上数值模拟结果可以发现,在工作面两条顺槽以及切眼处实施顶板深孔预裂爆破,可以有效地减小顶板的初次来压步距。表3统计了数值模拟得到的不同预裂爆破方案下顶板的初次来压步距范围。综合比较5种方案可以发现,方案1和方案2的顶板初次来压步距最小,是比较合适的方案。

图8 不同爆破孔深度对顶板塑性区分布的影响(L=30 m)

Fig.8 Influence of the difference depth of the blasting hole on the distribution of plastic zone in the roof (L=30 m)

图9 不同爆破孔深度对顶板塑性区分布的影响(L=50 m)

Fig.9 Influence of the difference depth of the blasting hole on the distribution of plastic zone in the roof (L=50 m)

图10 不同的爆破孔深度影响下顶板破坏高度随工作面推进距离变化曲线

Fig.10 Influence of the difference depth of the blasting hole on the variation of roof failure height with advancing distance of working face

表3 不同预裂爆破方案下顶板初次来压步距范围

4 坚硬顶板深孔预裂爆破工程应用

4.1 现场预裂爆破方案

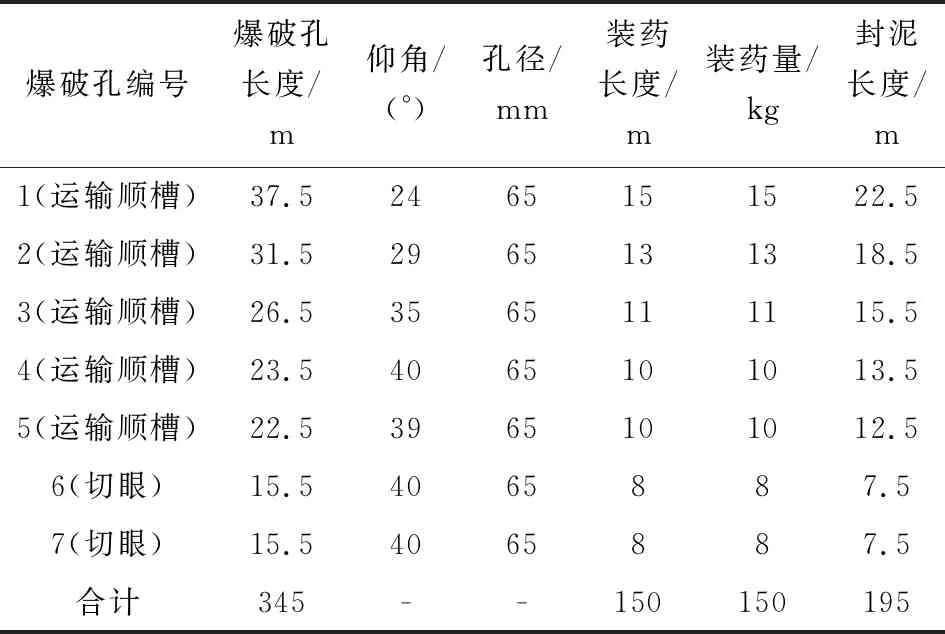

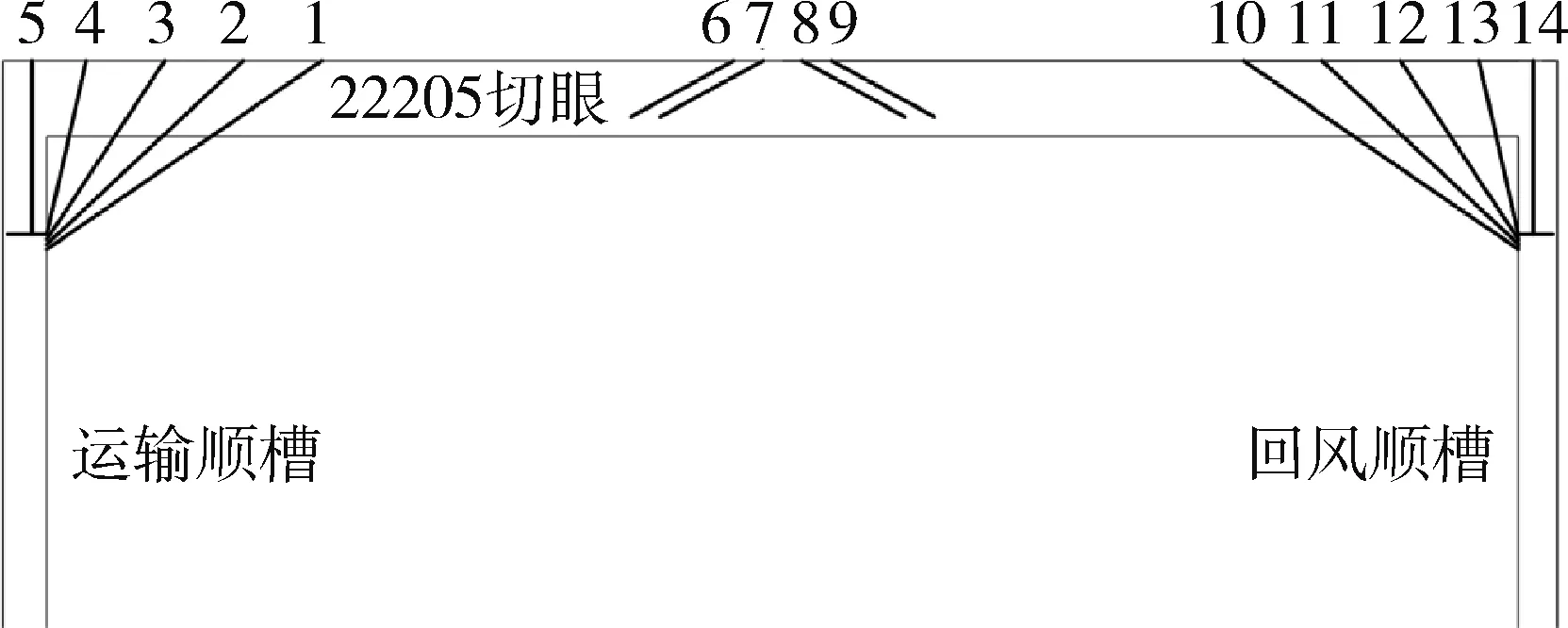

根据上述FLAC3D数值模拟优化结果,结合22205综放工作面的具体工程地质条件与生产技术条件,提出了22205综放工作面坚硬顶板深孔预裂爆破参数(表4和图11)。在运输顺槽和回风顺槽距切眼10 m处布置扇形分布的爆破各一组,每组5个钻孔,在切眼中部布置4个钻孔。回风顺槽爆破孔(10~14号爆破孔)与运输顺槽爆破孔(1~5号爆破孔)呈对称布置,爆破参数相同。切眼中部6号、7号爆破孔与8号、9号爆破孔也对称布置,爆破参数相同。

表4 22205综放工作面坚硬顶板深孔预裂爆破参数

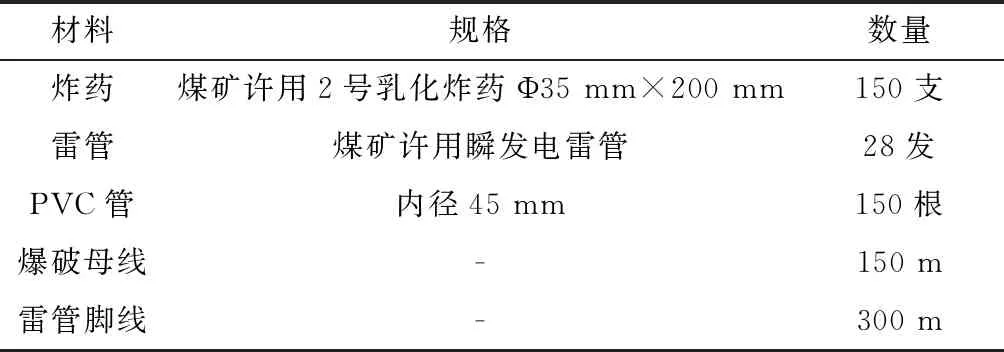

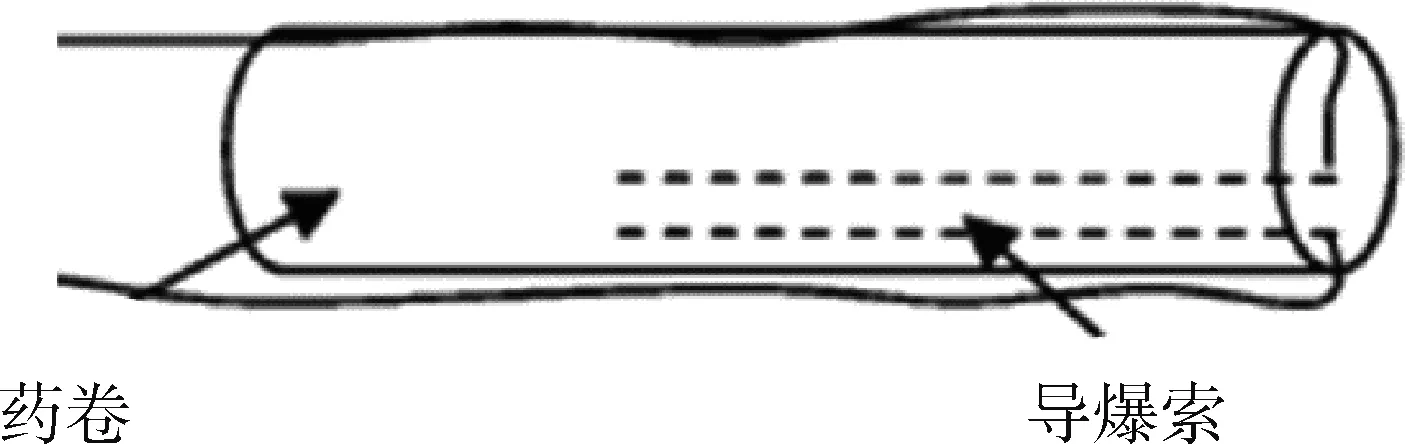

爆破孔施工选用ZLJ-350型钻机,成孔Φ65 mm。打钻工艺流程如下:钻机的搬迁和安装→作业准备→定位→启动钻机→加钻杆→钻进→退钻杆→钻探记录。装药前对爆破孔内部情况进行探测,根据探测结果确定装药以及导爆索长度。选择内径为45 mm的PVC管作为炸药的载体进行装药,根据装药的长度来确定PVC管的长度,把制作好的药卷放入到PVC管内,在装到要求的长度后,最后用炮棍把PVC管推入到孔底。起爆药卷如图12所示,爆破所需材料及规格见表5。

图11 22205综放工作面爆破孔布置平面图

Fig.11 Layout of blastholes for 22205 fully mechanized top coal caving face

表5 爆破所需材料和火工品

图12 起爆药卷示意图

Fig.12 Schematic diagram of initiating charge cartridge

爆破孔内使用连续耦合方式装药以确保孔内药包的完全引爆,采用双雷管孔外并联连接的方式,爆破孔口需要用刻有浅槽的木塞固定,确保放炮母线的绝缘性并且悬空吊挂。最后用炮棍把准备好的炮泥推入爆破孔,充填密实后注浆封孔[18]。

运输顺槽和回风顺槽以及切眼爆破孔联线都采用串联的方式进行,一次装药一次起爆。使用FD-200型起爆器起爆,运输顺槽爆破孔联线顺序是依次连接1号爆破孔→2号爆破孔→3号爆破孔→4号爆破孔→5号爆破孔;回风顺槽爆破孔联线顺序是依次连接10号爆破孔→11号爆破孔→12号爆破孔→13号爆破孔→14号爆破孔;切眼爆破孔联线顺序是依次连接6号爆破孔→7号爆破孔→8号爆破孔→9号爆破孔。爆破作业采用双回路引爆,第1引爆回路为电雷管引爆;第2引爆回路为电雷管+导爆索引爆。

4.2 预裂爆破效果分析

22205综放工作面切眼深孔预裂爆破在工作面支架设备完成安装后开始爆破,运输顺槽和回风顺槽深孔预裂爆破在工作面推进6 m后停止推进开始爆破。装药爆破前,首先用PVC管对爆破孔进行试孔,检查爆破孔实际长度。完成爆破后,检查发现爆破效果良好。

完成预裂爆破后,当22205综放工作面推进至12 m时,机头到机尾顶煤都已经垮落,后溜多处可见白砂岩,从后溜见岩情况判断,顶煤已经全部垮落。当工作面继续推进至55 m时,根据支架在线压力监测系统数据,此时工作面顶板大面积来压,50#~101#支架压力较大,其中95#支架压力达到47 MPa,个别支架安全阀部分开启,综合多方面判断工作面此次来压为22205综放工作面顶板初次来压。至此,22205综放工作面初采初放结束,进入正常回采阶段。

与相邻的22203综放工作面相比,采用深孔预裂爆破后的22205综放工作面老顶初次来压步距减小了20 m左右。由此可见,采取顶板深孔预裂爆破措施,能够有效减小工作面初次来压步距,改善顶板来压期间工作面生产状况,没有出现大面积支架压死现象。

5 结 论

1) 岩体深孔预裂爆破影响区域在空间上包括空腔区、破碎区、裂隙区等三个区域,其等效连续力学参数(包括黏聚力c、内摩擦角φ及抗拉强度σt等)可通过Hoek-Brown强度准则进行较准确的估算。

2) 坚硬顶板深孔预裂爆破的三维数值计算结果表明,爆破孔距开切眼的距离越大,坚硬顶板预裂弱化效果越差;而爆破孔深度越大,顶板破坏高度越高,顶板预裂弱化效果越好。

3) 根据数值模拟结果,合理设计与优化了某矿22205厚煤层综放工作面坚硬顶板深孔预裂爆破方案与参数,并进行了现场工程实践。现场矿压监测数据表明,采用深孔预裂爆破措施后,坚硬顶板的初次来压步距减小了约20 m,显著改善了坚硬顶板来压期间的安全状况,保障了工作面的正常安全生产。